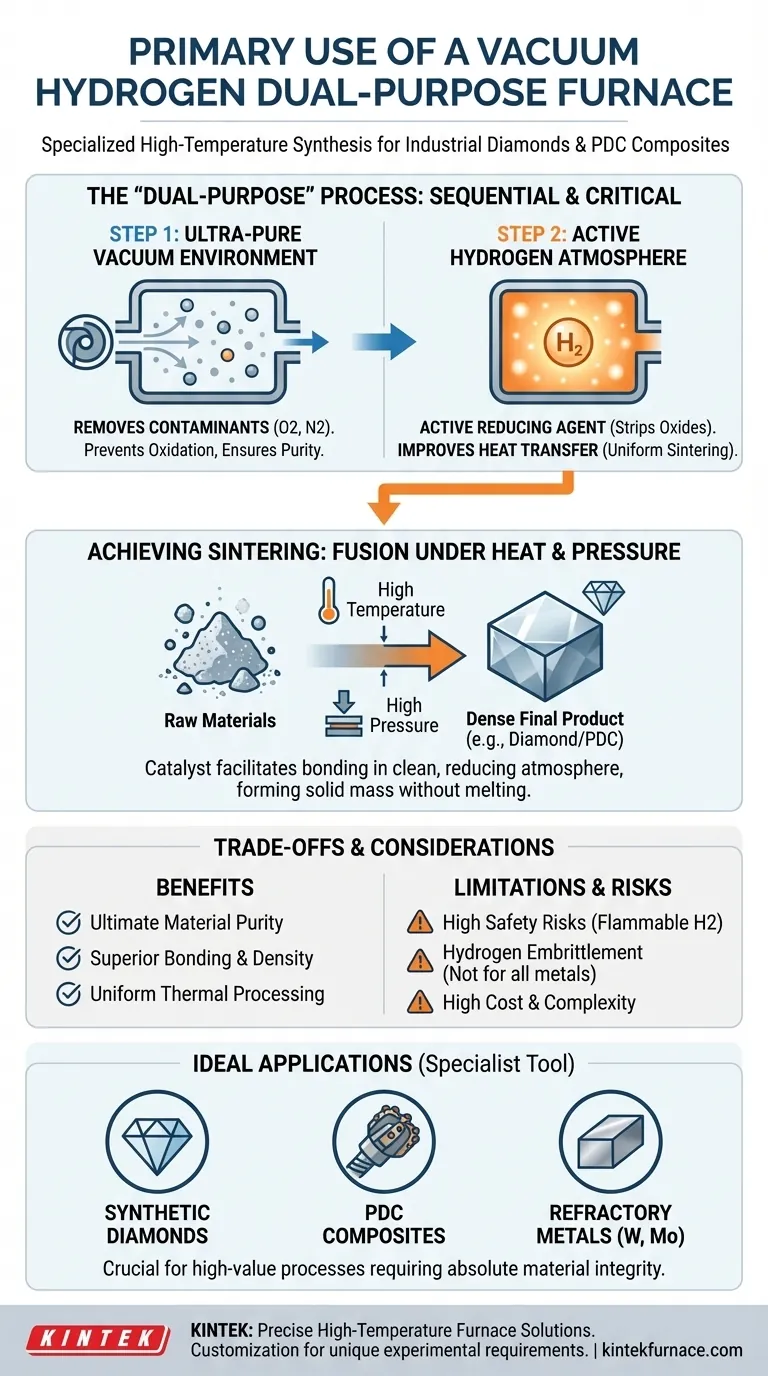

Im Kern ist ein Vakuum-Wasserstoff-Zweckofen ein hochspezialisiertes Werkzeug, das hauptsächlich für die Hochtemperatur- und Hochdrucksynthese von Industriediamanten und polykristallinen Diamantverbundplatten (PDC) entwickelt wurde. Dies wird erreicht, indem zunächst ein ultrareines Vakuum erzeugt wird, um Verunreinigungen zu entfernen, und dann eine kontrollierte Wasserstoffatmosphäre eingeführt wird, um den Sinterprozess zu ermöglichen.

Die „Zweck“-Natur des Ofens ist sein definierendes Merkmal. Er nutzt ein Vakuum, um ultimative Reinheit zu erreichen, und eine Wasserstoffatmosphäre, um die chemische und physikalische Bindung der Materialien aktiv zu unterstützen – eine Kombination, die für die Herstellung fortschrittlicher Verbundwerkstoffe und synthetischer Materialien unerlässlich ist.

Die „Zweck“-Technologie entschlüsselt

Um zu verstehen, warum dieser Ofen für Anwendungen wie die Diamantsynthese von entscheidender Bedeutung ist, müssen Sie die unterschiedlichen Rollen seiner beiden Betriebsumgebungen verstehen: Vakuum und Wasserstoff. Sie sind nicht austauschbar; sie sind aufeinanderfolgende Schritte in einem anspruchsvollen Prozess.

Die Rolle des Vakuums: Schaffung einer ultrareinen Umgebung

Der erste Schritt in jedem Prozess ist das Erzeugen eines Tiefvakuums in der Ofenkammer. Dies entfernt praktisch alle atmosphärischen Gase, insbesondere Sauerstoff und Stickstoff.

Dies ist kein passiver Schritt. Die Entfernung dieser reaktiven Gase ist entscheidend, um die Oxidation und Kontamination der Rohmaterialien, typischerweise feiner Pulver, zu verhindern. Jede Oxidation auf der Oberfläche der Pulverpartikel kann die korrekte Bindung behindern und zu einem schwachen oder fehlerhaften Endprodukt führen.

Die Rolle des Wasserstoffs: Eine aktive Prozessatmosphäre

Sobald die Kammer durch das Vakuum gereinigt wurde, wird hochreines Wasserstoffgas eingeführt. Der Wasserstoff erfüllt zwei wichtige Funktionen, die ein Vakuum allein nicht leisten kann.

Erstens wirkt Wasserstoff als starkes Reduktionsmittel. Er entfernt aktiv alle restlichen Oberflächenoxide von den Pulverpartikeln und erzeugt außergewöhnlich saubere Oberflächen, die bereit sind, miteinander zu verschmelzen.

Zweitens bietet er ein Medium für einen gleichmäßigen Wärmetransfer. In einem reinen Vakuum ist der Wärmetransfer auf Strahlung beschränkt, was zu Ungleichmäßigkeiten führen kann. Das Wasserstoffgas verbessert die Wärmeleitung und stellt sicher, dass das gesamte Werkstück die für das Sintern erforderliche präzise Zieltemperatur erreicht und beibehält.

Wie das Sintern erreicht wird

Sintern ist der Prozess der Verdichtung und Formung eines festen Materialblocks durch Hitze und Druck, ohne es bis zum Schmelzpunkt zu verflüssigen.

In diesem Ofen wird dem Diamant- oder Wolframkarbidpulver häufig ein Katalysatormetall (wie Kobalt) beigemischt. Unter immenser Hitze und Druck und in der sauberen, reduzierenden Wasserstoffatmosphäre erleichtert der Katalysator das Verschmelzen der Pulverpartikel zu einem dichten, festen und unglaublich harten Endprodukt.

Überlegungen zu Kompromissen und Einschränkungen

Obwohl diese Technologie leistungsstark ist, ist sie keine universelle Lösung. Ihre Spezifität bringt erhebliche betriebliche Überlegungen mit sich.

Inhärente Sicherheitsrisiken

Wasserstoff ist ein hochentzündliches und explosives Gas. Der Betrieb eines Vakuum-Wasserstoffofens erfordert strenge Sicherheitsprotokolle, eine spezialisierte Infrastruktur für den Gasumgang und hochqualifiziertes Personal, um die inhärenten Risiken zu mindern.

Materialverträglichkeit und Versprödung

Die Wasserstoffatmosphäre, die für einige Materialien so vorteilhaft ist, kann für andere zerstörerisch sein. Bestimmte Metalle, darunter viele Stahlsorten, können unter Wasserstoffversprödung leiden, bei der Wasserstoffatome in das Metall diffundieren und seine Duktilität und Festigkeit erheblich reduzieren. Dies macht den Ofen für die allgemeine Wärmebehandlung dieser Legierungen ungeeignet.

Hohe Kosten und Komplexität

Dies sind keine einfachen Maschinen. Vakuum-Wasserstofföfen stellen eine erhebliche Kapitalinvestition dar und haben hohe Betriebskosten aufgrund der Notwendigkeit von hochreinem Wasserstoff, komplexen Steuerungssystemen und robusten Sicherheitsmaßnahmen. Ihr Einsatz ist nur für hochwertige Fertigungsprozesse gerechtfertigt, bei denen die absolute Materialintegrität nicht verhandelbar ist.

Anwendung auf Ihren Prozess

Die Wahl der richtigen thermischen Prozesstechnologie hängt vollständig von Ihrem Material und Ihrem Endziel ab. Dieser Ofen ist ein Spezialwerkzeug, kein Allzweckwerkzeug.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von synthetischen Diamanten oder PDC-Verbundwerkstoffen liegt: Dieser Ofen ist die Industriestandardtechnologie, die erforderlich ist, um die notwendige Reinheit und Sinterqualität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Refraktärmetallen wie Wolfram oder Molybdän liegt: Die Kombination aus einem Vakuum zum Ausgasen und einer Wasserstoffatmosphäre zur Desoxidation ist entscheidend für die Herstellung eines vollständig dichten Hochleistungsendteils.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung oder dem Hartlöten gängiger Stähle liegt: Ein einfacherer und kostengünstigerer Vakuumofen ist die richtige Wahl, um das Risiko der Wasserstoffversprödung zu vermeiden.

Letztendlich ermöglicht Ihnen das Verständnis der unterschiedlichen Rollen von Vakuum und Wasserstoff, die präzise atmosphärische Bedingung auszuwählen, die Ihr Material für den Erfolg benötigt.

Zusammenfassungstabelle:

| Merkmal | Rolle im Prozess | Vorteil |

|---|---|---|

| Vakuumumgebung | Entfernt Verunreinigungen wie Sauerstoff | Verhindert Oxidation, gewährleistet Materialreinheit |

| Wasserstoffatmosphäre | Wirkt als Reduktionsmittel und Wärmeträgermedium | Ermöglicht Sintern, verbessert Bindungsgleichmäßigkeit |

| Zweckbetrieb | Sequenzielle Vakuum- und Wasserstoffschritte | Ermöglicht hochreine Synthese von Diamanten und Verbundwerkstoffen |

| Sicherheitsaspekte | Erfordert strenge Protokolle für den Wasserstoffumgang | Mildert Brand- und Explosionsrisiken |

Entfesseln Sie die Kraft der Präzision mit den Hochtemperaturöfen von KINTEK

KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Wenn Sie an der Synthese von Diamanten, dem Sintern von Refraktärmetallen oder anderen hochwertigen Prozessen arbeiten, können unsere Vakuum-Wasserstoff-Zwecköfen die Reinheit und Leistung liefern, die Sie benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Herausforderungen maßschneidern und die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas