Für die Elektronikindustrie ist das Vakuumlöten ein geschäftskritischer Prozess, nicht nur eine Fügetechnik. Es ist die maßgebliche Methode zur Herstellung von Hochleistungs-Wärmemanagementkomponenten wie Kühlkörpern, Kaltplatten und hermetisch abgedichteten Gehäusen. Der Prozess erzeugt außergewöhnlich saubere, starke und wärmeleitfähige Verbindungen, die für die Zuverlässigkeit und Langlebigkeit moderner elektronischer Systeme, die immense Wärme erzeugen, unerlässlich sind.

Das Kernproblem in der fortschrittlichen Elektronik ist das Wärmemanagement, ohne die mechanische Integrität zu beeinträchtigen. Das Vakuumlöten löst dies direkt, indem es eine einzige, thermisch effiziente Baugruppe mit minimaler innerer Spannung erzeugt und so sicherstellt, dass Wärme zuverlässig abgeführt wird, während die präzise Form und Festigkeit des Bauteils erhalten bleiben.

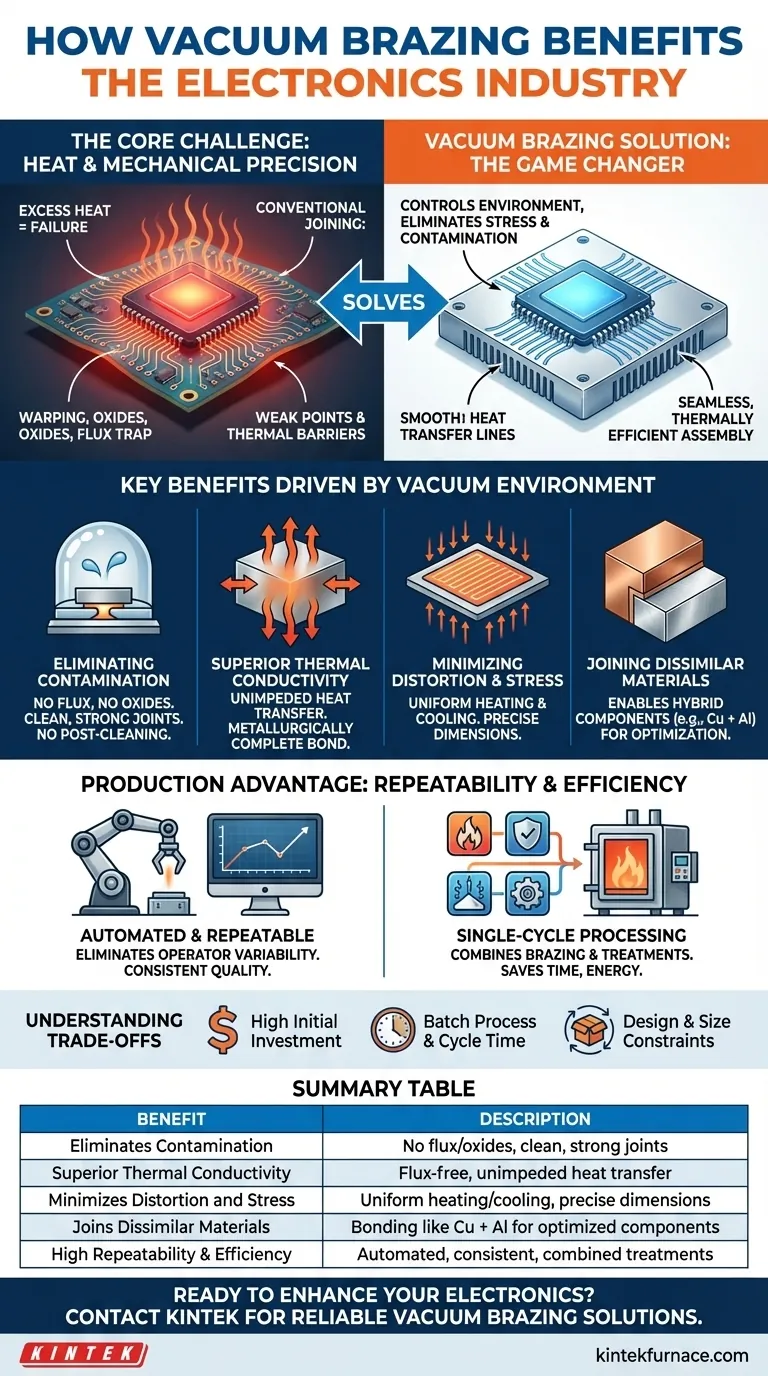

Die Kernherausforderung: Wärme und mechanische Präzision

In der modernen Elektronik wird die Leistung direkt durch die Fähigkeit zur Wärmeableitung begrenzt. Da Komponenten kleiner und leistungsfähiger werden, nehmen die thermischen Herausforderungen zu.

Warum Wärmemanagement entscheidend ist

Übermäßige Hitze ist die Hauptursache für den Ausfall elektronischer Komponenten. Sie verschlechtert die Leistung, reduziert die Verarbeitungsgeschwindigkeit und verkürzt drastisch die Lebensdauer empfindlicher Mikroelektronik. Effektives Wärmemanagement ist keine Option; es ist eine grundlegende Anforderung.

Das Problem bei konventionellen Verbindungstechniken

Traditionelle Methoden wie Schweißen oder Flammbrazlöten an der Luft bringen erhebliche Probleme mit sich. Die hohe, lokalisierte Hitze verursacht Verzug und Verformung, während die Exposition gegenüber Sauerstoff Oxide auf den Verbindungsflächen erzeugt. Diese Oxide und das zur Entfernung verwendete Flussmittel können eingeschlossen werden, wodurch Schwachstellen entstehen und, was noch wichtiger ist, sie als thermische Barrieren wirken, die eine effiziente Wärmeübertragung verhindern.

Wie das Vakuumlöten die Kernherausforderung löst

Das Vakuumlöten begegnet diesen grundlegenden Problemen, indem es die gesamte Umgebung kontrolliert. Durch die Durchführung des Prozesses im Vakuum werden die Hauptursachen für Kontamination und Spannung eliminiert.

Beseitigung von Kontamination durch Vakuum

Das Entfernen von Luft aus dem Ofen verhindert die Bildung von Oxiden. Dies ermöglicht dem Lot, sauber zu fließen und sich direkt mit den Grundmaterialien zu verbinden. Infolgedessen ist kein Flussmittel erforderlich, wodurch das Risiko des Flussmitteleinschlusses und die Notwendigkeit einer korrosiven Nachreinigungsbehandlung vollständig entfallen. Das Ergebnis ist eine helle, saubere und strukturell einwandfreie Verbindung.

Erreichen überragender Wärmeleitfähigkeit

Der Hauptvorteil einer flussmittel- und oxidfreien Verbindung ist die ungehinderte Wärmeübertragung. Die beim Vakuumlöten erzeugte Verbindung ist metallurgisch vollständig und frei von Hohlräumen oder Einschlüssen. Dies schafft einen nahtlosen Weg für die Wärme, sich von einer heißen Komponente (wie einer CPU) in eine Wärmemanagementbaugruppe (wie eine Kaltplatte oder einen Kühlkörper) zu bewegen.

Minimierung von Verzug und Restspannungen

Vakuumöfen erwärmen ganze Baugruppen langsam und gleichmäßig. Dies verhindert den Thermoschock und die lokalen Spannungen, die zu Verformungen von Teilen führen. Ein kontrollierter Abkühlzyklus reduziert ferner Restspannungen und stellt sicher, dass das Endprodukt seine präzisen Abmessungen und strukturelle Integrität beibehält. Dies ist entscheidend für Komponenten, die perfekt mit anderen Teilen eines elektronischen Systems zusammenpassen müssen.

Verbinden ungleicher Materialien

Viele Hochleistungs-Thermallösungen erfordern das Verbinden unterschiedlicher Materialien, wie z.B. Kupfer (für hervorragende Leitfähigkeit) mit Aluminium (für geringes Gewicht). Das Vakuumlöten ist hierin hervorragend und ermöglicht die Schaffung optimierter Hybridkomponenten, die mit anderen Methoden schwierig oder unmöglich herzustellen wären.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Vakuumlöten keine Universallösung. Das Verständnis seiner Betriebsrealitäten ist der Schlüssel zu seiner effektiven Anwendung.

Hohe Anfangsinvestition

Vakuumöfen stellen erhebliche Kapitalausgaben dar. Die Kosten für die Ausrüstung und deren Installation bedeuten, dass dieser Prozess typischerweise von spezialisierten Herstellern eingesetzt wird, die sich auf hochwertige oder großvolumige Produktion konzentrieren.

Batch-Verarbeitung und Zykluszeit

Vakuumlöten ist ein Batch-Prozess, kein kontinuierlicher. Ein vollständiger Zyklus aus Evakuieren des Vakuums, Erhitzen, Löten und Abkühlen kann mehrere Stunden dauern. Obwohl ein einzelner Ofen viele Teile gleichzeitig verarbeiten kann, ist er nicht für die On-Demand-Einzelstückfertigung geeignet.

Design- und Größenbeschränkungen

Die zu lötenden Komponenten müssen in die Vakuumkammer passen. Dies setzt praktische Grenzen für die Größe der herstellbaren Baugruppen. Das Design muss auch die korrekte Platzierung der Lotlegierung ermöglichen und sicherstellen, dass alle Verbindungsbereiche eine gleichmäßige Temperatur erreichen.

Der Produktionsvorteil: Wiederholbarkeit und Effizienz

Für die richtigen Anwendungen bietet das Vakuumlöten eine unübertroffene Effizienz und Konsistenz, was es ideal für die Skalierung der Produktion macht.

Automatisierte und wiederholbare Ergebnisse

Sobald ein Lötprofil (Heizrate, Temperatur, Abkühlrate) entwickelt wurde, kann es vom Computer des Ofens mit perfekter Wiederholbarkeit ausgeführt werden. Dies eliminiert die Variabilität des Bedienpersonals und stellt sicher, dass jede Komponente einer Produktionsreihe denselben Qualitätsstandard erfüllt.

Einzelzyklus-Verarbeitung

Ein großer Effizienzgewinn ergibt sich aus der Prozesskonsolidierung. Es ist möglich, Löten, Härten und sogar Auslagerungshärten in einem einzigen Ofenzyklus zu kombinieren. Dies spart im Vergleich zur getrennten Durchführung jedes Schritts enorme Mengen an Zeit, Energie und Materialhandling.

Die richtige Wahl für Ihre Anwendung treffen

Bei der Bewertung des Vakuumlötens sollten Sie die Vorteile des Prozesses mit Ihrem primären Projektziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Leistung liegt: Vakuumlöten ist die überlegene Wahl zur Erzeugung porenfreier Verbindungen, die die effizienteste Wärmeübertragung ermöglichen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Präzision und Zuverlässigkeit liegt: Die spannungsarme, verzugsfreie Natur des Prozesses garantiert, dass die Komponenten ihre präzisen Abmessungen und strukturelle Integrität beibehalten.

- Wenn Ihr Hauptaugenmerk auf Produktionseffizienz im großen Maßstab liegt: Die Fähigkeit, mehrere thermische Prozesse zu kombinieren und hochgradig wiederholbare Ergebnisse zu liefern, macht es ideal für die Großserienfertigung kritischer Komponenten.

Letztendlich ist die Einführung des Vakuumlötens eine strategische Entscheidung, um zuverlässigere und leistungsfähigere elektronische Systeme von der Komponentenebene an aufzubauen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Eliminiert Kontamination | Kein Flussmittel oder Oxide, wodurch saubere, starke Verbindungen ohne Nachreinigung gewährleistet sind |

| Überlegene Wärmeleitfähigkeit | Flussmittelfreie, porenfreie Verbindungen ermöglichen ungehinderte Wärmeübertragung für bessere Kühlung |

| Minimiert Verzug und Spannung | Gleichmäßiges Erhitzen und Abkühlen verhindern Verzug und erhalten präzise Abmessungen |

| Verbindet ungleiche Materialien | Ermöglicht das Verbinden von Materialien wie Kupfer und Aluminium für optimierte Komponenten |

| Hohe Wiederholbarkeit und Effizienz | Automatisierte Prozesse gewährleisten gleichbleibende Qualität und ermöglichen kombinierte thermische Behandlungen in einem Zyklus |

Bereit, Ihre Elektronik mit zuverlässigen Vakuumlöt-Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Schutzgasöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Egal, ob Sie sich auf Wärmemanagement, mechanische Präzision oder die Skalierung der Produktion konzentrieren, KINTEK liefert effiziente, wiederholbare Ergebnisse für hochwertige Elektronik. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Projekten zugute kommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität