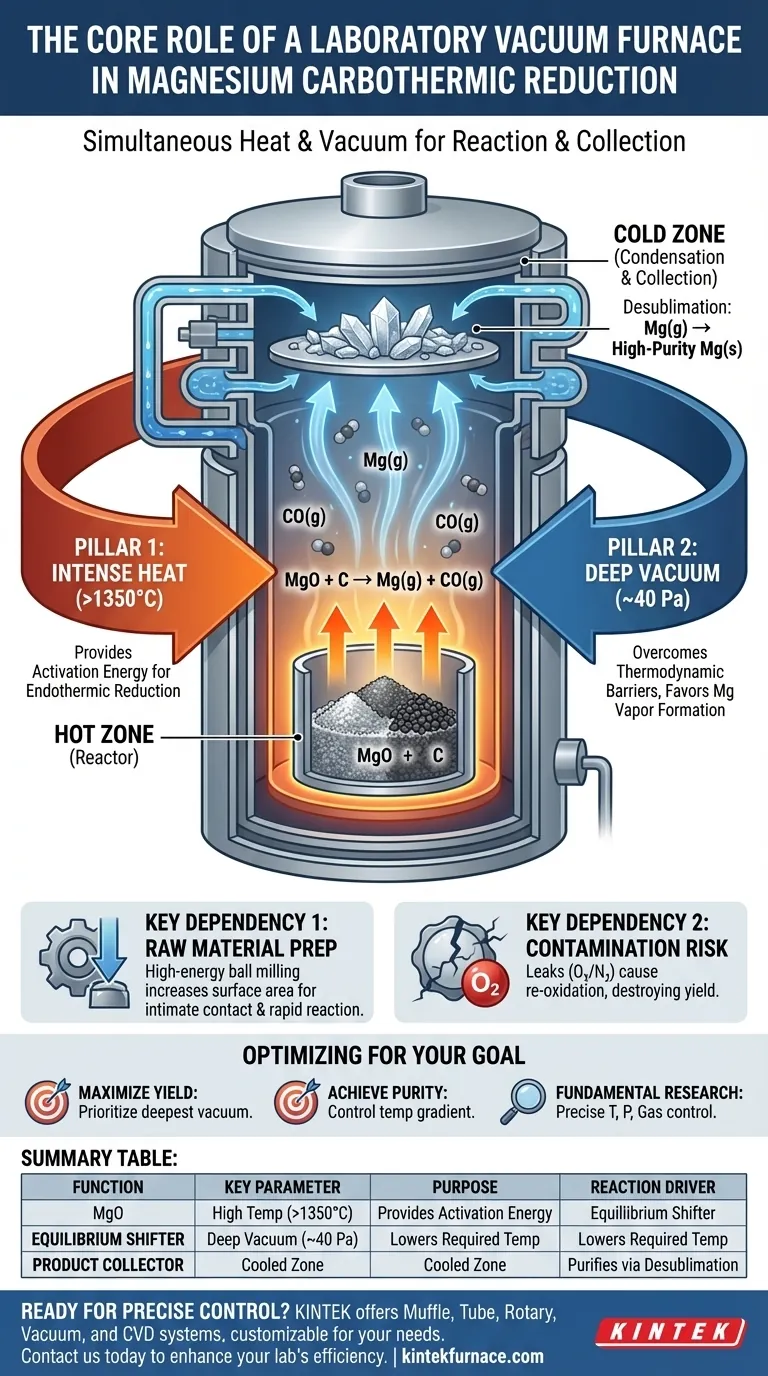

Im Kern besteht die Aufgabe des Laborkarbonofens darin, gleichzeitig zwei extreme und nicht verhandelbare Bedingungen zu schaffen: die intensive Hitze, die zur Einleitung der Reaktion benötigt wird, und das tiefe Vakuum, das erforderlich ist, um die Reaktion thermodynamisch günstig zu machen und die Produktbildung zu ermöglichen. Er ist sowohl der Reaktor als auch das Sammelgefäß in einem integrierten System.

Der Vakuumofen ist nicht nur ein Hochtemperatur-Ofen. Er ist ein Werkzeug zur Umgebungsgestaltung, das die Reaktionsthermodynamik grundlegend verändert, wodurch die karbothermische Reduktion von Magnesiumoxid bei beherrschbaren Temperaturen ermöglicht wird, während er gleichzeitig als Apparat zur Reinigung und Sammlung des Endprodukts dient.

Die beiden Säulen: Hohe Temperatur und tiefes Vakuum

Der Erfolg des karbothermischen Reduktionsprozesses hängt vollständig von der Fähigkeit des Ofens ab, zwei wichtige physikalische Parameter präzise zu steuern. Dies sind keine unabhängigen Variablen; sie arbeiten zusammen, um die Reaktion voranzutreiben.

Bereitstellung von Aktivierungsenergie durch Wärme

Die chemische Reduktion von Magnesiumoxid (MgO) mit Kohlenstoff ist ein endothermer Prozess. Er erfordert eine erhebliche Energiezufuhr, um starke chemische Bindungen zu brechen.

Der Ofen muss die Reaktanten auf Temperaturen über 1350 °C erhitzen, um diese notwendige Aktivierungsenergie bereitzustellen und die Reaktion mit einer sinnvollen Geschwindigkeit zu starten.

Überwindung thermodynamischer Barrieren durch Vakuum

Dies ist die kritischste Funktion des Ofens. Bei atmosphärischem Druck erfordert die Reaktion MgO + C → Mg(g) + CO(g) unpraktisch hohe Temperaturen. Ein Vakuum verändert diese gesamte Gleichung.

Durch Reduzierung des Drucks im Ofen auf ein Hochvakuum (z. B. 40 Pa) wird das Gleichgewicht des Systems verschoben. Nach dem Prinzip von Le Chatelier begünstigt die Druckreduzierung die Seite der Reaktion, die mehr Gasmoleküle produziert. Hier wird die Bildung von gasförmigem Magnesium und Kohlenmonoxid stark begünstigt.

Diese Vakuumumgebung senkt die erforderliche Reaktionstemperatur erheblich, wodurch der gesamte Prozess energieeffizienter und im Labormaßstab durchführbar wird. Sie schafft auch einen klaren, ungehinderten Weg für den Magnesiumdampf, sich zu bewegen.

Mehr als ein Reaktor: Der Ofen als Destillationssystem

Das Design des Ofens dient einem doppelten Zweck. Er dient nicht nur zur Erzeugung des Produkts, sondern auch zu dessen Trennung und Reinigung im selben Prozessschritt.

Die heiße Zone: Erzeugung von Magnesiumdampf

Tief im Inneren des Ofens hält ein Tiegel die fein gemahlene Mischung aus Magnesiumoxid und einer Kohlenstoffquelle. Dies ist die "heiße Zone", in der die hohe Temperatur und das Vakuum die Reduktionsreaktion antreiben und die festen Reaktanten in Magnesiumdampf umwandeln.

Die kalte Zone: Kondensation und Sammlung

Der Ofen ist mit gekühlten Oberflächen konstruiert, typischerweise einem wassergekühlten Deckel und dem inneren Ofenkörper. Wenn der heiße Magnesiumdampf aus dem Tiegel aufsteigt, kommt er mit diesen Oberflächen in Kontakt.

Da die Temperatur dieser Oberflächen weit unter dem Gefrierpunkt von Magnesium liegt, durchläuft der Dampf Desublimation und verfestigt sich schnell direkt von Gas zu einem hochreinen Feststoff. Dieser Prozess trennt das reine Magnesium effizient von nicht umgesetzten Materialien oder Verunreinigungen, die im Tiegel verbleiben.

Verständnis der Schlüsselabhängigkeiten

Der Ofen arbeitet nicht isoliert. Seine Effektivität ist direkt mit anderen Teilen des Prozesses verbunden und erfordert eine sorgfältige Steuerung seiner Betriebsbedingungen.

Die Bedeutung der Vorbereitung der Rohmaterialien

Die Reaktion im Ofen kann nur so effizient sein wie die Materialien, die hineingegeben werden. Die Vorbehandlung der Reaktanten, oft durch hochenergetisches Kugelfräsen, ist ein entscheidender Vorbereitungsschritt.

Dieser Mahlprozess erhöht die Oberfläche dramatisch und gewährleistet einen engen Kontakt zwischen den Magnesiumoxid- und Kohlenstoffpartikeln, was die Grundlage für eine schnelle und vollständige Reaktion im Ofen bildet.

Das Risiko der Kontamination

Die Aufrechterhaltung der Vakuumintegrität ist von größter Bedeutung. Jede Leckage, die Luft (insbesondere Sauerstoff oder Stickstoff) in die Kammer lässt, kann für den Prozess katastrophal sein.

Sauerstoff wird den wertvollen Magnesiumdampf sofort wieder oxidieren und ihn zurück in Magnesiumoxid verwandeln, was die Produktausbeute zerstört.

Die richtige Wahl für Ihr Ziel treffen

Die präzise Funktion des Vakuumofens hängt vom gewünschten Ergebnis des Experiments oder der Produktionskampagne ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Priorisieren Sie die Aufrechterhaltung des tiefsten und stabilsten möglichen Vakuums, um das Reaktionsgleichgewicht kontinuierlich in Richtung der Produkte zu verschieben.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Reinheit liegt: Steuern Sie sorgfältig den Temperaturgradienten zwischen dem Tiegel (heiße Zone) und den Kondensationsflächen (kalte Zone), um die Geschwindigkeit der Desublimation zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Nutzen Sie präzise Kontrollen für Temperatur, Druck und jeglichen Inertgasfluss, um Verdampfungs- und Kondensationsverhalten unter verschiedenen Bedingungen systematisch zu untersuchen.

Letztendlich ist der Vakuumofen das unverzichtbare Werkzeug, das grundlegende Prinzipien der Physik und Chemie manipuliert, um Magnesium durch diese fortschrittliche Methode zu produzieren.

Zusammenfassungstabelle:

| Ofenfunktion | Schlüsselparameter | Zweck |

|---|---|---|

| Reaktionstreiber | Hohe Temperatur (>1350°C) | Liefert Aktivierungsenergie für die endotherme Reduktionsreaktion. |

| Gleichgewichtsverschieber | Tiefes Vakuum (~40 Pa) | Senkt die erforderliche Temperatur, indem die Bildung von Magnesiumdampf begünstigt wird. |

| Produktkollektor | Gekühlte Kondensationszone | Reinigt Magnesium durch Desublimation von Dampf zu Feststoff. |

Bereit, präzise Kontrolle in Ihren Hochtemperaturprozessen zu erreichen?

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich spezialisierter Laborkarbonöfen, die ideal für anspruchsvolle Anwendungen wie die karbothermische Reduktion sind. Alle unsere Systeme sind anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz Ihres Labors verbessern und hochreine Ergebnisse gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen