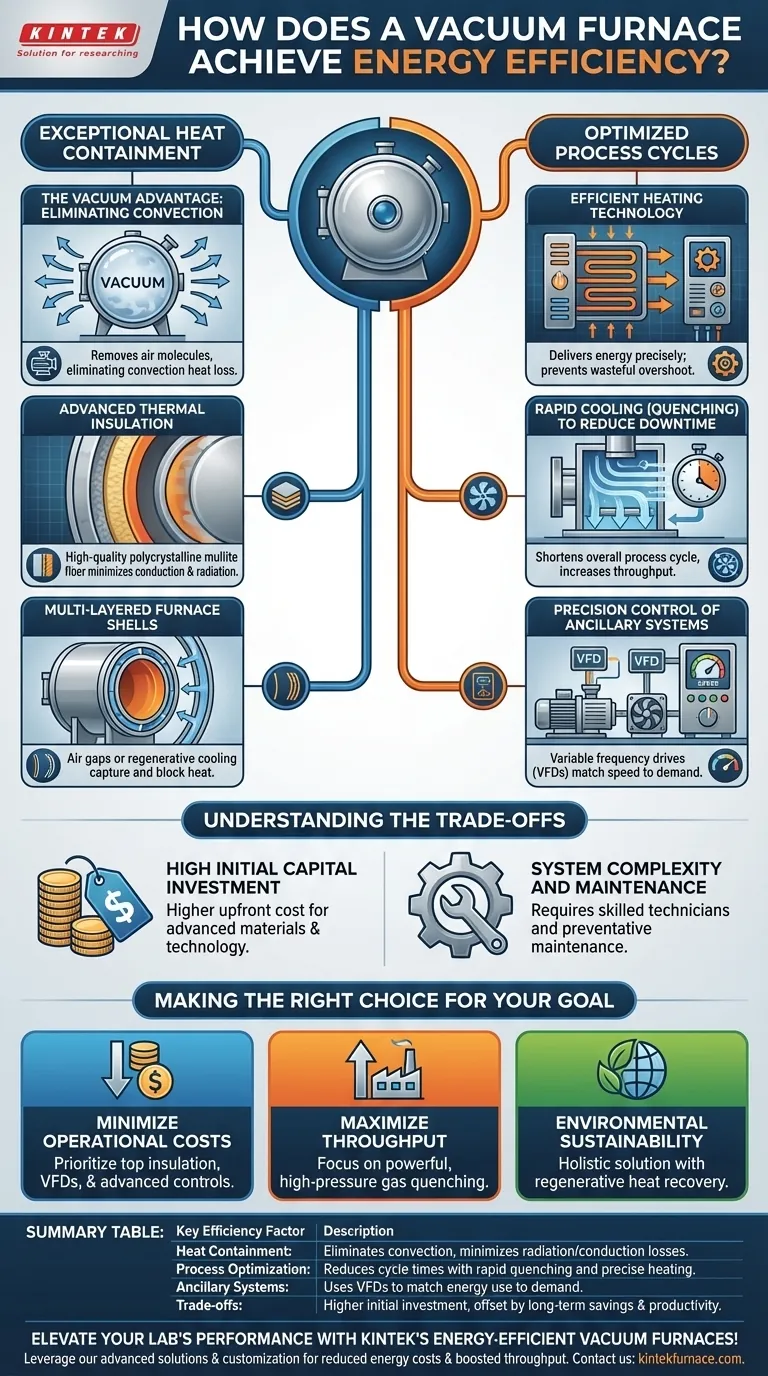

Im Kern erreicht ein Vakuumofen eine bemerkenswerte Energieeffizienz durch eine zweigleisige Strategie: außergewöhnliche Wärmerückhaltung und hochgradig optimierte Prozesszykluszeiten. Durch das Erzeugen eines Vakuums werden konvektive Wärmeverluste eliminiert, während eine fortschrittliche Isolierung die Wärmestrahlung und -leitung minimiert, wodurch sichergestellt wird, dass die Energie zum Erhitzen des Produkts und nicht der Umgebung genutzt wird.

Die wahre Effizienz eines Vakuumofens liegt nicht nur in der Isolierung; sie beruht auf einem vollständigen Systemdesign, das Energieverschwendung in jeder Betriebsphase minimiert – vom Aufheizen und Halten bis zur schnellen Abkühlung –, wodurch die Gesamtzykluszeit verkürzt und der Durchsatz erhöht wird.

Das erste Prinzip: Überlegene Wärmerückhaltung

Die Hauptaufgabe eines Ofens ist es, heiß zu werden und heiß zu bleiben. Ein Vakuumofen zeichnet sich hier aus, indem er systematisch die drei Arten der Wärmeübertragung angreift: Konvektion, Leitung und Strahlung.

Der Vakuumvorteil: Eliminierung der Konvektion

Der wichtigste Faktor ist das Vakuum selbst. Durch die Entfernung der meisten Luftmoleküle aus der Heizkammer wird die Konvektion als Hauptweg für Wärmeverlust eliminiert.

Wärme kann einfach nicht durch bewegte Luftströmungen abgetragen werden, wenn keine Luft vorhanden ist, die sich bewegen kann. Dies macht den Ofen sofort weitaus effizienter als einen herkömmlichen Atmosphärenofen.

Fortschrittliche thermische Isolierung

Um Leitung und Strahlung entgegenzuwirken, verlassen sich Vakuumöfen auf mehrschichtige Hochleistungsisolierung. Diese besteht oft aus Materialien wie hochwertiger polykristalliner Mullitfaser.

Diese fortschrittliche Isolierung ermöglicht extrem schnelle Aufheizraten, da nur sehr wenig Energie von den Ofenwänden absorbiert wird. Außerdem hält sie die Außenschale kühl, was ein direkter Indikator dafür ist, dass die Wärme dort bleibt, wo sie hingehört – in der Kammer.

Mehrschichtige Ofenmäntel

Moderne Konstruktionen verfügen oft über doppelwandige Ofenmäntel. Dies erzeugt einen Luftspalt zwischen der Innen- und Außenwand, der als zusätzliche Isolierschicht fungiert.

Einige Systeme integrieren sogar fortschrittliche Luft- oder Wasserkühlkanäle in die Mantelkonstruktion. Diese Systeme schützen nicht nur die Ofenstruktur, sondern können auch als regenerative Systeme konzipiert werden, die Abwärme für andere Zwecke nutzen.

Das zweite Prinzip: Optimierte Prozesszyklen

Effizienz bedeutet nicht nur, das Entweichen von Wärme zu verhindern, sondern auch, Energie effektiv zu nutzen und die Arbeit so schnell wie möglich abzuschließen.

Effiziente Heiztechnologie

Vakuumöfen nutzen fortschrittliche Heizelemente und Leistungssteuerungen, die Energie präzise dort und dann liefern, wo sie benötigt wird. Dies verhindert das verschwenderische „Überschwingen“, das bei weniger hochentwickelten Systemen häufig vorkommt.

Das Ergebnis ist eine schnellere, gleichmäßigere Erwärmung der Arbeitslast, was die Gesamtzeit verkürzt, in der der Ofen auf seiner maximalen Temperatur gehalten werden muss.

Schnelle Abkühlung (Abschrecken), um Ausfallzeiten zu reduzieren

Ein wichtiger Effizienzgewinn ergibt sich aus der Fähigkeit, die Arbeitslast schnell abzukühlen. Dieser Prozess, bekannt als Abschrecken (Quenching), verkürzt die Gesamtprozesszykluszeit erheblich.

Durch die Reduzierung der Zeit zwischen den Ladungen erhöht sich die Produktivität des Ofens, was bedeutet, dass pro verbrauchter Kilowattstunde Energie mehr Arbeit geleistet wird. Ein Ofen, der abkühlt, verarbeitet keine Teile, daher führt schnellere Kühlung direkt zu höherer Betriebseffizienz.

Präzise Steuerung von Hilfssystemen

Die Effizienz erstreckt sich auch auf die unterstützenden Systeme. Vakuumpumpen und Lüfter können erhebliche Energieverbraucher sein.

Der Einsatz von Frequenzumrichtern (VFDs) ermöglicht es dem System, die Geschwindigkeit dieser Motoren an den genauen Bedarf des Prozesses anzupassen. Anstatt kontinuierlich mit 100 % Leistung zu laufen, werden die Pumpen und Lüfter nach Bedarf hoch- und heruntergefahren, was ihren Energieverbrauch drastisch senkt.

Die Kompromisse verstehen

Obwohl diese Technologie hochgradig effizient ist, erfordert sie ein klares Verständnis ihrer verbundenen Kosten und Komplexitäten.

Hohe anfängliche Investitionskosten

Die fortschrittlichen Materialien, die Präzisionsfertigung und die hochentwickelten Steuerungssysteme, die diese Effizienz ermöglichen, haben ihren Preis. Der anfängliche Kaufpreis eines Vakuumofens ist in der Regel höher als der eines herkömmlichen Atmosphärenofens.

Diese Investition wird durch niedrigere langfristige Betriebskosten gerechtfertigt, einschließlich reduzierter Energierechnungen und höherem Durchsatz, aber die anfänglichen Investitionsausgaben müssen eingeplant werden.

Systemkomplexität und Wartung

Ein Vakuumofen ist eine komplexe Maschine mit mehreren integrierten Systemen – Vakuum, Heizung, Kühlung und Steuerung. Der ordnungsgemäße Betrieb und die Wartung erfordern qualifizierte Techniker.

Obwohl robust, kann die Fehlerbehebung aufwendiger sein als bei einfacheren Ofentypen. Investitionen in die Schulung der Bediener und einen präventiven Wartungsplan sind entscheidend, um die langfristigen Effizienzvorteile des Ofens zu realisieren.

Die richtige Wahl für Ihr Ziel treffen

Die „beste“ Effizienzstrategie hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Priorisieren Sie einen Ofen mit der hochwertigsten Isolierung, VFDs an allen Motoren und einem hochmodernen Steuerungssystem, um den Basisenergieverbrauch zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Konzentrieren Sie sich auf Konstruktionen mit leistungsstarken Gasabschreckungsfunktionen unter hohem Druck, da die Reduzierung der Zykluszeit die effektivste Methode zur Senkung der Energiekosten pro Teil ist.

- Wenn Ihr Hauptaugenmerk auf der ökologischen Nachhaltigkeit liegt: Suchen Sie nach einer ganzheitlichen Lösung, die alle oben genannten Funktionen mit einem regenerativen Wärmerückgewinnungssystem kombiniert, um sowohl den Energieverbrauch als auch die Emissionen zu minimieren.

Letztendlich ergibt sich die Effizienz eines Vakuumofens aus einer ganzheitlichen Designphilosophie, die Energie in jeder Phase des Prozesses als wertvolle Ressource behandelt.

Zusammenfassungstabelle:

| Wichtiger Effizienzfaktor | Beschreibung |

|---|---|

| Wärmerückhaltung | Eliminiert Konvektion durch Vakuum und nutzt fortschrittliche Isolierung, um Strahlungs-/Leitungsverluste zu minimieren. |

| Prozessoptimierung | Reduziert Zykluszeiten durch schnelle Abschreckung und präzise Heizsteuerungen für höheren Durchsatz. |

| Hilfssysteme | Setzt Frequenzumrichter (VFDs) für Pumpen und Lüfter ein, um den Energieverbrauch an die Prozessanforderungen anzupassen. |

| Kompromisse | Höhere Anfangsinvestition und Komplexität, ausgeglichen durch langfristige Energieeinsparungen und gesteigerte Produktivität. |

Steigern Sie die Leistung Ihres Labors mit den energieeffizienten Vakuumöfen von KINTEK! Durch Nutzung außergewöhnlicher Forschung und Entwicklung sowie interner Fertigung bieten wir fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohrofen sowie Vakuum- und Atmosphärenöfen und CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit stellt die präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen sicher, senkt Energiekosten und steigert den Durchsatz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Hochtemperaturofenlösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung