Der Hauptvorteil eines Vakuumlichtbogenofens ist seine Fähigkeit, Materialien von außergewöhnlicher Reinheit und struktureller Integrität herzustellen. Durch das Schmelzen von Metallen und Legierungen in einem kontrollierten Vakuum entfernt dieser Prozess gelöste Gase und verdampft unerwünschte Verunreinigungen, was zu einem Endprodukt mit überlegener Sauberkeit, präziser chemischer Zusammensetzung und verbesserten mechanischen Eigenschaften führt, die mit herkömmlichen Schmelztechniken an der Luft nicht erreichbar sind.

Ein Vakuumlichtbogenofen ist nicht nur ein Werkzeug zum Schmelzen von Metall; er ist ein hochentwickeltes Raffinations- und Reinigungssystem. Seine Kernfunktion besteht darin, eine ultrareine Umgebung zu schaffen, die atmosphärische Kontamination eliminiert und interne Verunreinigungen aktiv entfernt, wodurch die Qualität und Leistung von Materialien mit hohen Spezifikationen grundlegend verbessert werden.

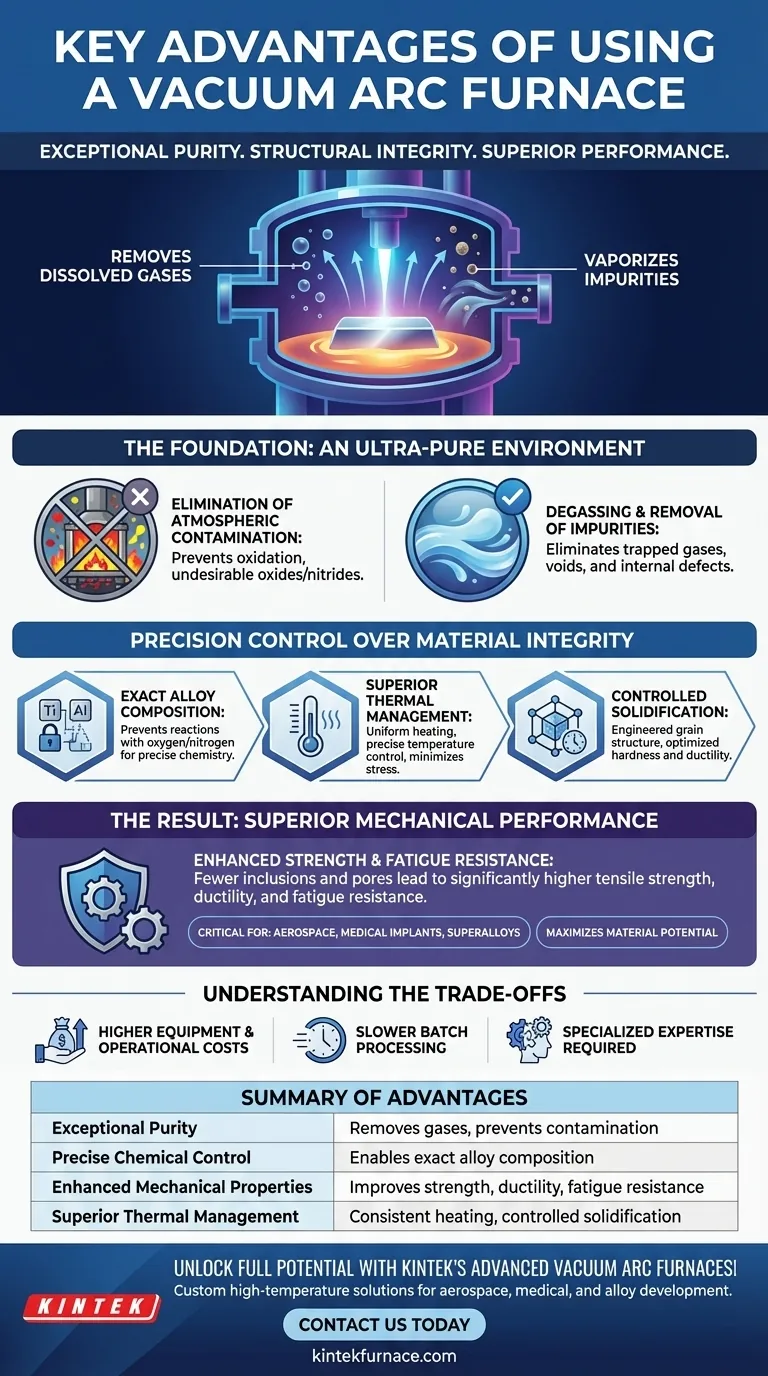

Die Grundlage: Eine ultrareine Umgebung

Das bestimmende Merkmal eines Vakuumlichtbogenofens ist die Umgebung, die er schafft. Dieses kontrollierte Vakuum ist die Quelle seiner wichtigsten Vorteile.

Eliminierung atmosphärischer Kontamination

In herkömmlichen Öfen ist das geschmolzene Metall der Luft ausgesetzt, die hauptsächlich aus Stickstoff und Sauerstoff besteht. Diese reaktiven Gase können unerwünschte Oxide und Nitride im Material bilden.

Ein Vakuumofen entfernt die Atmosphäre und schafft eine kontaminationsfreie Umgebung. Dies verhindert Oxidation und andere Reaktionen und stellt sicher, dass die intrinsischen Eigenschaften des Metalls erhalten bleiben.

Entgasung und Entfernung von Verunreinigungen

Viele Metalle enthalten gelöste Gase wie Wasserstoff, Stickstoff und Sauerstoff aus früheren Verarbeitungsschritten. Diese Gase werden während der Erstarrung eingeschlossen und bilden Hohlräume und innere Defekte, die die Festigkeit beeinträchtigen.

Die Niederdruckumgebung eines Vakuumofens bewirkt, dass diese gelösten Gase aus dem geschmolzenen Metall gezogen werden. Außerdem verdampft und entfernt er andere Spurenelemente mit hohem Dampfdruck und wirkt so als leistungsstarker Reinigungsprozess.

Präzise Kontrolle über die Materialintegrität

Über die Schaffung einer sauberen Basis hinaus ermöglicht die Vakuumumgebung ein beispielloses Maß an Kontrolle über den gesamten Schmelz- und Erstarrungsprozess.

Exakte Legierungszusammensetzung

Beim Zudosieren empfindlicher Legierungselemente wie Titan oder Aluminium verhindert ein Vakuum deren Reaktion mit Sauerstoff oder Stickstoff.

Dadurch wird sichergestellt, dass die endgültige chemische Zusammensetzung der Legierung genau der gewünschten entspricht. Dieses Maß an Genauigkeit ist entscheidend für Superlegierungen und andere Hochleistungsmaterialien, bei denen geringfügige Abweichungen die Leistung drastisch verändern können.

Überlegene thermische Verwaltung

Vakuumöfen bieten eine hochgradig gleichmäßige Erwärmung und präzise Temperaturkontrolle. Diese Konsistenz minimiert thermische Spannungen und verringert das Risiko von Defekten während des Schmelzvorgangs.

Der Prozess wird oft computergesteuert, was eine außergewöhnliche metallurgische Wiederholbarkeit von Charge zu Charge gewährleistet.

Kontrollierte Erstarrung

Die Technologie ermöglicht auch das schnelle Abkühlen oder Abschrecken des Materials. Durch sorgfältige Steuerung des Erstarrungsprozesses können Metallurgen eine spezifische Kornstruktur erzeugen, um gewünschte mechanische Eigenschaften wie Härte oder Duktilität zu erzielen.

Das Ergebnis: Überlegene mechanische Leistung

Die Kombination aus hoher Reinheit und präziser Prozesskontrolle führt direkt zu Materialien mit nachweislich besseren Leistungseigenschaften.

Erhöhte Festigkeit und Ermüdungsbeständigkeit

Das Endprodukt aus einem Vakuumlichtbogenofen weist weitaus weniger Einschlüsse, Gasporosität und andere mikroskopische Defekte auf. Diese Defekte sind die typischen Ausgangspunkte für Risse.

Durch deren Eliminierung weist das Material eine signifikant höhere Zugfestigkeit, Duktilität und Ermüdungsbeständigkeit auf. Dies ist unerlässlich für Komponenten, die extremen Belastungen und zyklischen Belastungen ausgesetzt sind, wie z. B. Turbinenschaufeln oder medizinische Implantate.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist ein Vakuumlichtbogenofen ein spezialisiertes Werkzeug mit spezifischen Überlegungen.

Höhere Ausrüstungs- und Betriebskosten

Vakuumlichtbogenöfen stellen eine erhebliche Kapitalinvestition dar und haben im Vergleich zu herkömmlichen Schmelzöfen an der Luft höhere Betriebskosten, was auf die Komplexität der Vakuumsysteme und Steuerungen zurückzuführen ist.

Langsamere Chargenverarbeitung

Die gesamte Zykluszeit, einschließlich Beladen, Evakuieren, Schmelzen und Abkühlen, kann länger sein als bei einfacheren Schmelzprozessen. Dies macht sie für hochvolumige Massenmetalle weniger geeignet.

Spezialisiertes Fachwissen erforderlich

Der Betrieb und die Wartung eines Vakuumlichtbogenofens erfordern hochqualifizierte Techniker und Ingenieure, die sowohl Metallurgie als auch Hochvakuumanlagentechnik verstehen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl dieser Technologie ist eine strategische Entscheidung, die von den Endanforderungen des Materials bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf missionskritischen Komponenten liegt (Luft- und Raumfahrt, Medizin): Die unübertroffene Reinheit und Ermüdungsbeständigkeit sind nicht verhandelbare Vorteile, die die Kosten rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Superlegierungen liegt: Die präzise Kontrolle der Legierungschemie ist unerlässlich für Forschung und das Erreichen der Zielwerteigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialleistung liegt: Dieser Prozess kann selbst Standardlegierungen auf ein viel höheres Niveau veredeln und ihr volles Potenzial freisetzen.

Letztendlich ist die Wahl eines Vakuumlichtbogenofens ein Bekenntnis zur Erreichung des höchstmöglichen Standards der Materialqualität, der Zuverlässigkeit gewährleistet, wo ein Ausfall keine Option ist.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Außergewöhnliche Reinheit | Entfernt gelöste Gase und Verunreinigungen im Vakuum und verhindert so Kontamination und Oxidation. |

| Präzise chemische Kontrolle | Ermöglicht eine exakte Legierungszusammensetzung durch Vermeidung von Reaktionen mit atmosphärischen Gasen. |

| Verbesserte mechanische Eigenschaften | Verbessert Zugfestigkeit, Duktilität und Ermüdungsbeständigkeit durch Eliminierung von Defekten. |

| Überlegenes Wärmemanagement | Sorgt für gleichmäßige Erwärmung und kontrollierte Erstarrung für konsistente Ergebnisse. |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Vakuumlichtbogenöfen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir Hochtemperaturlösungen wie Vakuum- und Atmosphärenöfen, CVD/PECVD-Systeme und mehr, mit tiefgreifender Anpassung, um Ihren einzigartigen Anforderungen gerecht zu werden. Ob in der Luft- und Raumfahrt, im medizinischen Bereich oder bei der Legierungsentwicklung – unsere Expertise gewährleistet überlegene Reinheit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie