Im Kern verbessert ein Vakuumofen die Materialqualität, indem er eine ultrareine, kontrollierte Umgebung schafft. Durch das Entfernen von atmosphärischen Gasen wie Sauerstoff und Stickstoff verhindert er unerwünschte chemische Reaktionen wie Oxidation und Kontamination während der Hochtemperaturverarbeitung. Dies ermöglicht eine Wärmebehandlung, die nicht nur die Integrität des Materials schützt, sondern auch aktiv dessen grundlegende Eigenschaften verbessert.

Die entscheidende Erkenntnis ist, dass ein Vakuumofen mehr leistet als nur ein Material zu erhitzen. Durch die Schaffung einer Niederdruckumgebung ermöglicht er Ingenieuren eine präzise Kontrolle über die Chemie und Mikrostruktur des Materials, wodurch Defekte eliminiert werden, die bei konventioneller atmosphärischer Erwärmung unvermeidlich wären.

Das Grundprinzip: Warum ein Vakuum wichtig ist

Ein Vakuumofen funktioniert, indem er vor Beginn des Heizvorgangs Pumpen einsetzt, um Luft und andere Gase aus einer versiegelten Kammer zu entfernen. Dadurch entsteht eine Niederdruckumgebung, in der nur sehr wenige Gasmoleküle mit dem zu bearbeitenden Material in Wechselwirkung treten können.

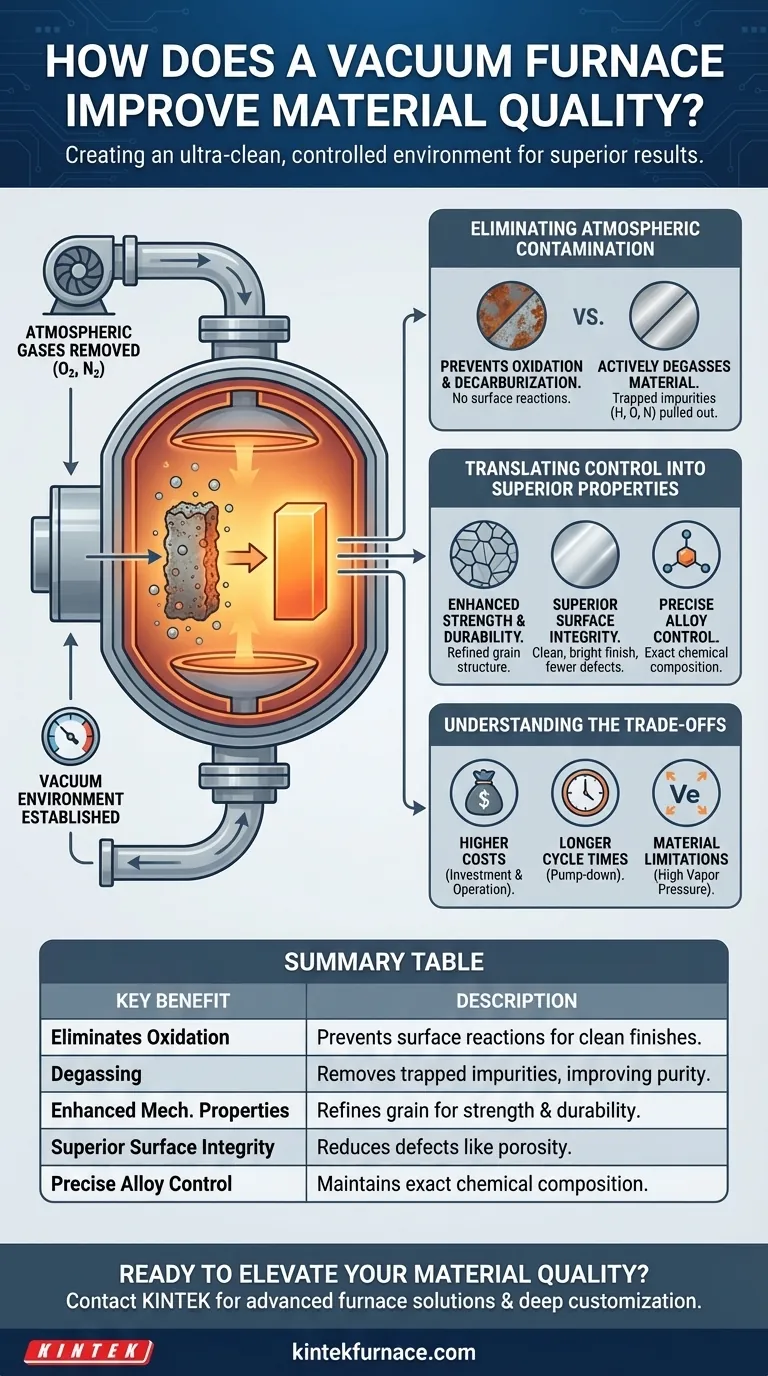

Eliminierung atmosphärischer Verunreinigungen

Der unmittelbarste Vorteil ist die Verhinderung von Oxidation. Bei hohen Temperaturen reagieren Metalle leicht mit Sauerstoff in der Luft und bilden eine spröde Oxidschicht, die die Oberflächengüte, strukturelle Integrität und mechanische Eigenschaften beeinträchtigt.

Eine Vakuumumgebung eliminiert diese Bedrohung praktisch. Dies gilt auch für andere Reaktionen, wie die Entkohlung, bei der Kohlenstoff die Oberfläche von Stahl verlassen kann, wodurch dieser weicher und schwächer wird.

Aktives Entgasen des Materials

Neben der Verhinderung von Oberflächenreaktionen kann ein Vakuum aktiv eingeschlossene Verunreinigungen aus dem Material selbst ziehen.

Elemente wie Wasserstoff, Sauerstoff und Stickstoff, die bei der anfänglichen Schmelze und dem Guss eingebracht werden können, werden aus dem Metall entfernt. Dieser Entgasungsprozess führt zu einem reineren, dichteren Material mit deutlich weniger inneren Defekten.

Umsetzung der Kontrolle in überragende Eigenschaften

Die makellose Umgebung eines Vakuumofens ist die Grundlage für die Erzielung spezifischer, wünschenswerter Materialeigenschaften, die für Hochleistungsanwendungen entscheidend sind.

Verbesserte mechanische Festigkeit und Haltbarkeit

Verfahren wie Vakuumglühen und -anlassen ermöglichen präzise thermische Zyklen, die die innere Kornstruktur eines Metalls verfeinern. Dies baut innere Spannungen ab, erhöht die Duktilität und verbessert die Zugfestigkeit sowie die Ermüdungsbeständigkeit insgesamt.

Ohne das Risiko der Oxidation können diese Wärmebehandlungen rein auf die metallurgische Leistung optimiert werden, was zu Komponenten führt, die stärker sind und länger halten.

Überragende Oberflächenintegrität

Die Vakuumverarbeitung liefert Komponenten mit einer hellen, sauberen Oberfläche, frei von Zunder und Verfärbungen, die durch atmosphärische Reaktionen verursacht werden.

Wichtiger ist, dass mikroskopische Defekte wie Porosität und Einschlüsse minimiert werden. Dies ist entscheidend für Anwendungen in der Luft- und Raumfahrt sowie bei medizinischen Implantaten, wo selbst ein winziger Fehler ein Versagenspunkt sein kann.

Präzise Kontrolle der Legierungszusammensetzung

Für fortschrittliche Legierungen, die in der Elektronik oder Luft- und Raumfahrt verwendet werden, ist eine exakte chemische Zusammensetzung nicht verhandelbar. Ein Vakuum stellt sicher, dass keine unerwünschten Elemente aus der Atmosphäre während des Erhitzens oder Schmelzens eingebracht werden.

Dies ermöglicht die präzise Manipulation von Legierungselementen, um spezifische elektrische, magnetische oder thermische Eigenschaften mit außergewöhnlicher Konsistenz zu erzielen.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist ein Vakuumofen nicht die Universallösung für jede Wärmebehandlung. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangsinvestitionen und Betriebskosten

Vakuumöfen sind komplexe Systeme. Die leistungsstarken Pumpen, robusten Kammerdichtungen und hochentwickelten Steuerungssysteme führen zu höheren Investitionskosten im Vergleich zu herkömmlichen Atmosphärenöfen. Sie erfordern auch mehr Wartung und einen qualifizierten Betrieb.

Überlegungen zur Zykluszeit

Das Erreichen eines Tiefvakuums ist nicht sofort möglich. Die für das Abpumpen der Kammer vor dem Erhitzen erforderliche Zeit kann die Gesamtzykluszeit verlängern. Bei der Massenproduktion kann dies dazu führen, dass die Batch-Vakuumverarbeitung weniger effizient ist als kontinuierliche Atmosphärensysteme.

Materialbeschränkungen

Nicht alle Materialien eignen sich für die Vakuumverarbeitung. Bei hohen Temperaturen und niedrigem Druck können einige Elemente mit hohem Dampfdruck beginnen, von der Materialoberfläche "abzukochen". Dieses Phänomen, bekannt als Ausgasung, muss bei der Auswahl der Prozessparameter berücksichtigt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen thermischen Verarbeitungstechnologie hängt vollständig von der erforderlichen Qualität, Leistung und den Kostenbeschränkungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt (Luft- und Raumfahrt, Medizin, Elektronik): Ein Vakuumofen ist unerlässlich, um Defekte zu eliminieren und die höchstmöglichen Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Ästhetik liegt (Schmuck, dekorative Hardware): Die Vakuumverarbeitung liefert direkt aus dem Ofen eine helle, saubere Oberfläche, wodurch aggressive Nachbearbeitungen entfallen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Härtung oder Spannungsarmglühen mit moderaten Toleranzen liegt: Ein Ofen mit kontrollierter Atmosphäre (z. B. Stickstoff oder Argon) kann ein akzeptables Gleichgewicht zwischen Kosten und Qualität bieten, wenn eine geringfügige Oberflächenoxidation zulässig ist.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in die Erzielung eines Niveaus an Materialqualität und Zuverlässigkeit, das andere Methoden nicht reproduzieren können.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Eliminiert Oxidation | Verhindert Oberflächenreaktionen durch Entfernen von Sauerstoff, sorgt für saubere, helle Oberflächen. |

| Entgasung | Entfernt eingeschlossene Verunreinigungen wie Wasserstoff, verbessert die Materialreinheit und -dichte. |

| Verbesserte mechanische Eigenschaften | Verfeinert die Kornstruktur für erhöhte Festigkeit, Duktilität und Ermüdungsbeständigkeit. |

| Überragende Oberflächenintegrität | Reduziert Defekte wie Porosität, entscheidend für Luft- und Raumfahrt sowie medizinische Implantate. |

| Präzise Legierungskontrolle | Behält die exakte chemische Zusammensetzung ohne atmosphärische Verunreinigung bei. |

Bereit, Ihre Materialqualität mit fortschrittlichen Vakuumofenlösungen zu verbessern? Mit außergewöhnlicher Forschung & Entwicklung und hauseigener Fertigung bietet KINTEK verschiedenen Laboren Hochtemperaturofenlösungen wie Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und überragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung