Kurz gesagt, ein Vakuumofen unterstützt eine Vielzahl kritischer Wärmebehandlungsprozesse, einschließlich Glühen, Löten, Sintern, Anlassen und Härten. Seine Fähigkeit, in einer kontrollierten, sauerstofffreien Umgebung zu arbeiten, macht ihn zu einem unverzichtbaren Werkzeug für Industrien wie Luft- und Raumfahrt, Medizin und Elektronik, wo Materialreinheit und -leistung nicht verhandelbar sind.

Der wahre Wert eines Vakuumofens liegt nicht nur in der Vielfalt der unterstützten Prozesse, sondern in der hochreinen, kontrollierten Umgebung, die er bietet. Dies eliminiert Oxidation und Kontamination und ermöglicht die Herstellung von Teilen mit außergewöhnlicher Festigkeit, Sauberkeit und metallurgischen Eigenschaften, die in einer herkömmlichen Atmosphäre oft unmöglich zu erreichen wären.

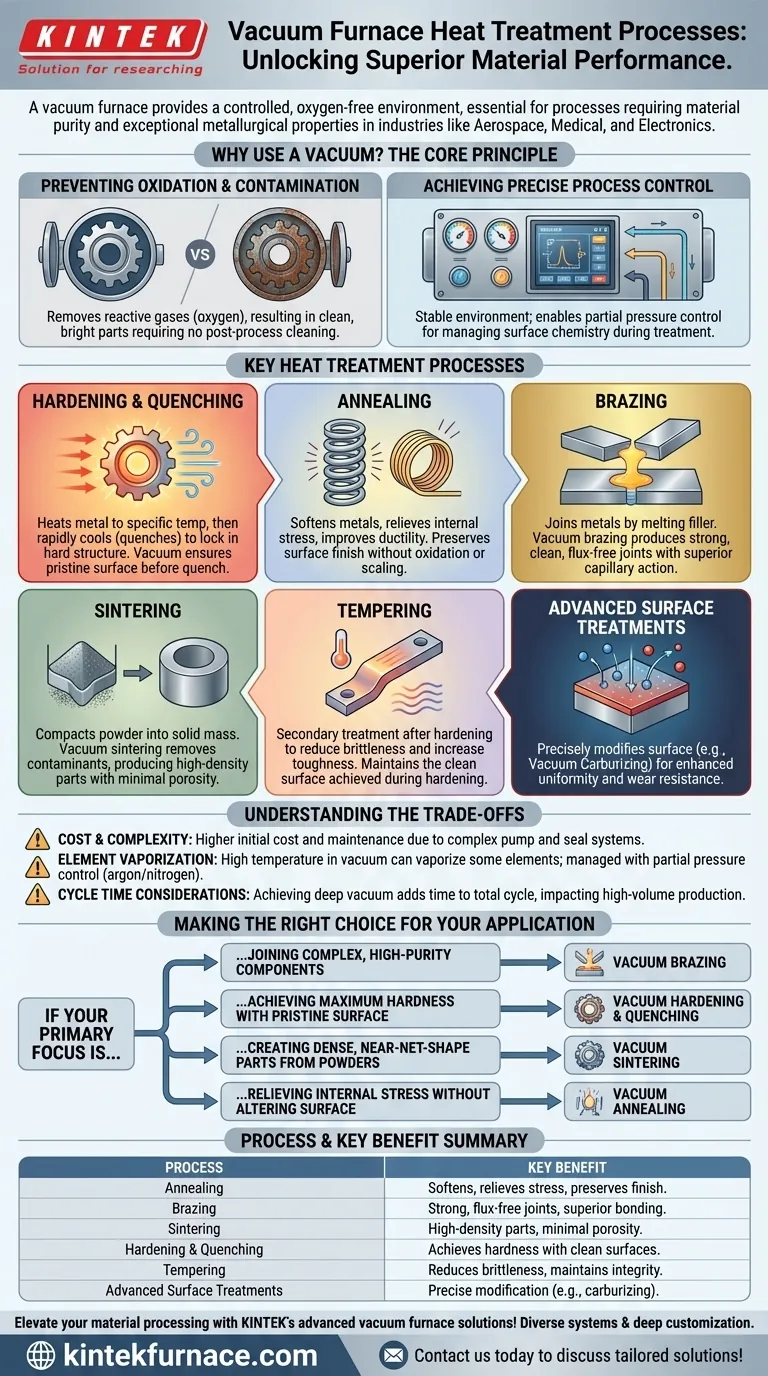

Das Grundprinzip: Warum ein Vakuum verwenden?

Bevor die spezifischen Prozesse detailliert beschrieben werden, ist es entscheidend zu verstehen, warum eine Vakuumumgebung so vorteilhaft ist. Das primäre Ziel ist es, die reaktiven Gase – hauptsächlich Sauerstoff – zu entfernen, die in einer normalen Atmosphäre vorhanden sind.

Verhinderung von Oxidation und Kontamination

Durch das Entfernen der Atmosphäre verhindert ein Vakuumofen die Bildung von Oxiden auf der Materialoberfläche. Dies führt zu sauberen, hellen Teilen, die keine Nachreinigung oder Bearbeitung erfordern, um eine verfärbte oder verzunderte Schicht zu entfernen.

Erreichen präziser Prozesskontrolle

Ein Vakuum bietet eine extrem stabile und vorhersehbare Umgebung. Fortschrittliche Öfen ermöglichen auch die Einführung spezifischer Gase bei sehr geringen Drücken, eine Technik, die als Partialdruckkontrolle bekannt ist. Dies ermöglicht Ingenieuren, die Oberflächenchemie des Materials während der Behandlung präzise zu steuern.

Erklärung wichtiger Wärmebehandlungsprozesse

Die Vakuumumgebung verbessert eine Reihe von Standard-Wärmeprozessen, die jeweils auf ein spezifisches metallurgisches Ergebnis zugeschnitten sind.

Härten & Abschrecken

Das Härten beinhaltet das Erhitzen eines Metalls auf eine bestimmte Temperatur und das anschließende schnelle Abkühlen (Abschrecken), um eine harte, kristalline Struktur zu fixieren.

Die Verwendung eines Vakuums stellt sicher, dass die Oberfläche des Teils vor dem Abschrecken perfekt sauber und oxidfrei ist. Das Abschrecken kann dann mit Hochdruck-Inertgasströmen oder, bei einigen Konstruktionen, durch Überführung des Teils in ein integriertes Ölbad erfolgen.

Glühen

Glühen ist ein Prozess, der verwendet wird, um Metalle zu erweichen, innere Spannungen abzubauen und ihre Duktilität zu verbessern.

Wenn es im Vakuum durchgeführt wird, stellt das Glühen sicher, dass die Oberflächengüte des Materials erhalten bleibt. Es besteht kein Risiko der Oxidation oder Verzunderung, die häufig beim Glühen an Atmosphäre auftritt, was für fertige oder nahezu fertige Teile entscheidend ist.

Löten

Beim Löten werden zwei oder mehr Metallteile durch Schmelzen und Fließen eines Füllmetalls in die Fuge verbunden.

Vakuumlöten ist eine herausragende Anwendung. Es erzeugt außergewöhnlich starke, saubere und porenfreie Verbindungen ohne die Verwendung von korrosiven Flussmitteln. Das Vakuum zieht das Füllmetall tief in die Fugenkapillaren, wodurch eine überlegene Verbindung entsteht, die für Luft- und Raumfahrt sowie Hochleistungskomponenten unerlässlich ist.

Sintern

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Hitze, ohne sie bis zum Verflüssigungspunkt zu schmelzen. Es wird häufig in der Pulvermetallurgie verwendet.

Vakuumsintern trägt zur Herstellung von Komponenten hoher Dichte mit minimaler Porosität bei. Die Vakuumumgebung ist äußerst effektiv beim Entfernen eingeschlossener Luft und anderer Verunreinigungen aus dem Pulvermaterial vor und während der Verdichtung.

Anlassen

Anlassen ist eine Sekundärbehandlung, die nach dem Härten durchgeführt wird, um Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

Obwohl es ein Niedertemperaturprozess ist, garantiert die Durchführung im Vakuum, dass die saubere, helle Oberfläche, die während der Härtephase erzielt wurde, erhalten bleibt.

Fortschrittliche Oberflächenbehandlungen

Ein Vakuumofen ist auch die ideale Umgebung zur präzisen Modifizierung der Materialoberfläche. Prozesse wie das Vakuumaufkohlen beinhalten das Einleiten eines kontrollierten, kohlenstoffreichen Gases bei niedrigem Druck, um die Oberflächenschicht eines Teils mit außergewöhnlicher Gleichmäßigkeit und Kontrolle zu härten.

Die Kompromisse verstehen

Obwohl leistungsfähig, sind Vakuumöfen keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Kosten und Komplexität

Vakuumöfen sind teurer in der Anschaffung und im Betrieb als ihre atmosphärischen Gegenstücke. Sie erfordern komplexe Systeme aus Pumpen, Dichtungen und Instrumenten, die eine regelmäßige, spezialisierte Wartung erfordern, um die Leistung zu gewährleisten.

Management der Elementverdampfung

Unter einem tiefen Vakuum können einige Legierungselemente (wie Chrom in bestimmten Stählen) bei hohen Temperaturen von der Materialoberfläche verdampfen. Dies wird durch Partialdruckkontrolle gesteuert, bei der eine geringe, kontrollierte Menge eines Inertgases wie Argon oder Stickstoff eingeführt wird, um diesen Effekt zu unterdrücken.

Überlegungen zur Zykluszeit

Das Erreichen eines tiefen Vakuums dauert seine Zeit. Die Evakuierungsphase kann die Gesamtzykluszeit im Vergleich zum einfachen Erhitzen eines Teils in einem atmosphärischen Ofen verlängern. Dies ist ein wichtiger Gesichtspunkt für Umgebungen mit hoher Produktionsmenge.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, ein Vakuumofenverfahren zu verwenden, wird von den endgültigen Anforderungen des Bauteils bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer, hochreiner Komponenten liegt: Vakuumlöten bietet eine überlegene Fugenfestigkeit ohne die Notwendigkeit korrosiver Flussmittel.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Härte mit einer makellosen Oberfläche liegt: Vakuumhärten und Abschrecken verhindern Oxidation und machen eine Nachreinigung überflüssig.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, endformnaher Teile aus Pulvern liegt: Vakuumsintern ist unerlässlich, um Verunreinigungen zu entfernen und die Porosität zu minimieren.

- Wenn Ihr Hauptaugenmerk auf dem Abbau innerer Spannungen ohne Veränderung der Oberflächengüte liegt: Vakuumglühen stellt sicher, dass das Material ohne Verfärbungs- oder Verzunderungsrisiko erweicht wird.

Letztendlich ist die Nutzung eines Vakuumofens eine strategische Entscheidung, um Materialintegrität, Sauberkeit und Leistung über alles andere zu stellen.

Zusammenfassungstabelle:

| Prozess | Hauptvorteil | Gängige Anwendungen |

|---|---|---|

| Glühen | Erweicht Metalle, baut Spannungen ab, erhält die Oberflächengüte | Luft- und Raumfahrt, medizinische Komponenten |

| Löten | Erzeugt starke, flussmittelfreie Verbindungen mit überlegener Haftung | Hochleistungsbaugruppen, Elektronik |

| Sintern | Produziert hochdichte Teile mit minimaler Porosität | Pulvermetallurgie, Industrieteile |

| Härten & Abschrecken | Erreicht Härte mit sauberen, oxidfreien Oberflächen | Werkzeugstähle, Automobilteile |

| Anlassen | Reduziert Sprödigkeit, erhält die Oberflächenintegrität | Nachhärtungsbehandlungen |

| Fortschrittliche Oberflächenbehandlungen | Ermöglicht präzise Oberflächenmodifikation (z.B. Aufkohlen) | Verschleißfeste Komponenten |

Verbessern Sie Ihre Materialverarbeitung mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme an. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überragende Reinheit, Leistung und Effizienz präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren spezifischen Anwendungen in der Luft- und Raumfahrt-, Medizin- oder Elektronikindustrie zugute kommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit