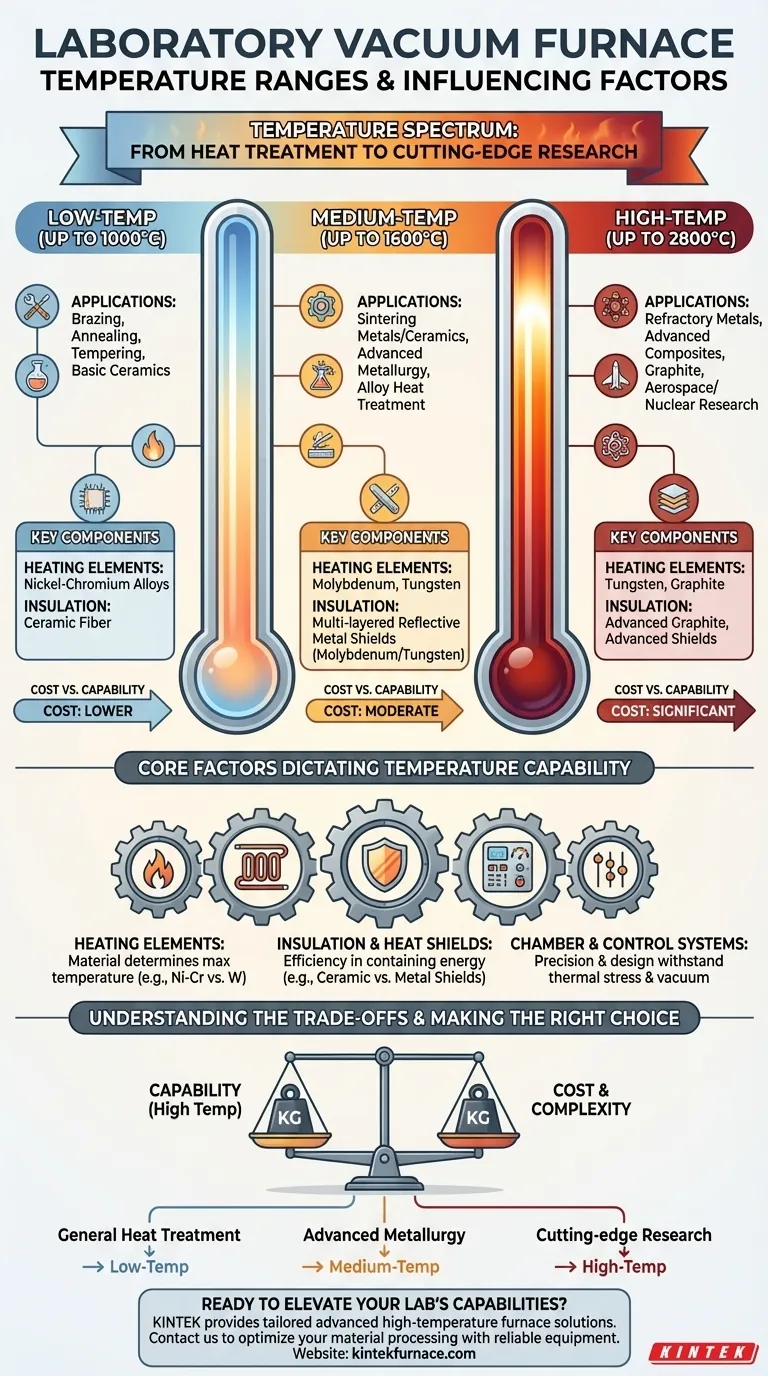

Kurz gesagt: Laborvakuumöfen arbeiten in einem breiten Temperaturspektrum, das typischerweise in Niedertemperaturbereiche (bis zu 1000 °C), Mitteltemperaturbereiche (bis zu 1600 °C) und Hochtemperaturbereiche (bis zu 2800 °C) unterteilt wird. Die maximal erreichbare Temperatur des Ofens ist keine beliebige Zahl; sie wird grundlegend durch die Materialien bestimmt, die für seine Kernkomponenten, insbesondere die Heizelemente und die Innenisolierung, verwendet werden.

Der spezifische Temperaturbereich, den Sie benötigen, ist der wichtigste Faktor, der die Konstruktion, die Materialzusammensetzung und letztendlich die Kosten eines Vakuumofens bestimmt. Das Verständnis dieser Beziehung ist entscheidend für die Auswahl des richtigen Geräts für Ihre Forschungs- oder Produktionsziele.

Die Kernkomponenten, die die Temperatur bestimmen

Die Temperaturfähigkeit eines Vakuumofens ist ein direktes Ergebnis der physikalischen Grenzen seiner Bestandteile. Drei Elemente sind von größter Bedeutung.

Heizelemente: Der Motor des Ofens

Die Heizelemente sind für die Erzeugung der thermischen Energie verantwortlich. Das Material, das für diese Elemente verwendet wird, bestimmt direkt die maximale Betriebstemperatur.

Für spezifische Temperaturbereiche werden unterschiedliche Materialien gewählt. Beispielsweise sind Nickel-Chrom-Legierungen üblich für niedrigere Temperaturen, während Molybdän, Wolfram und Graphit erforderlich sind, um mittlere und hohe Temperaturen ohne Zersetzung zu erreichen.

Isolierung und Hitzeschilde: Die Energie einschließen

Um extreme Temperaturen effizient zu erreichen und aufrechtzuerhalten, ist eine außergewöhnliche Isolierung erforderlich. Diese „Heißzonen“-Isolierung verhindert, dass Wärme zu den wassergekühlten Ofenwänden entweicht.

Öfen für niedrigere Temperaturen verwenden möglicherweise Keramikfaserisolierung. Hochtemperatursysteme verlassen sich häufig auf mehrschichtige Schilde aus reflektierenden Metallen wie Molybdän oder Wolfram, die im Vakuum effektiver die Wärmeübertragung durch Strahlung blockieren.

Ofenkonstruktion und Steuerungssysteme

Die Ofenkammer muss sowohl hohem Vakuum als auch intensiver thermischer Belastung standhalten. Ihre Konstruktion und die Präzision ihrer Steuerungssysteme beeinflussen ebenfalls die Leistung.

Moderne Öfen verwenden hochentwickelte Sensoren und Computersteuerungen, um eine gleichmäßige Wärmeverteilung und wiederholbare thermische Zyklen zu gewährleisten, was für die Erzielung konsistenter Materialeigenschaften von entscheidender Bedeutung ist. Die Fähigkeit, die Temperatur präzise zu steuern, ist ebenso wichtig wie die Fähigkeit, sie zu erreichen.

Klassifizierung von Öfen nach Temperaturbereich

Um die Auswahl zu vereinfachen, werden Öfen im Allgemeinen nach ihrer maximalen Betriebstemperatur gruppiert, wobei jede Klasse für unterschiedliche Anwendungen geeignet ist.

Niedertemperaturöfen (bis zu 1000 °C)

Diese Öfen sind für Prozesse wie Löten, Glühen, Vergüten und das Brennen bestimmter Keramiken und Porzellanmaterialien konzipiert. Sie bieten oft eine kostengünstige Lösung für die allgemeine Wärmebehandlung, bei der eine sauerstofffreie Umgebung erforderlich ist.

Mitteltemperaturofen (bis zu 1600 °C)

Dieser Bereich ist das Arbeitstier für viele Anwendungen in der fortschrittlichen Metallurgie und Materialwissenschaft. Er ist ideal zum Sintern verschiedener Metalle und Keramiken, zum Wärmebehandeln spezieller Legierungen und zur Durchführung von Forschungen an einer Vielzahl von Materialien.

Hochtemperaturöfen (bis zu 2800 °C)

Diese Öfen sind für die anspruchsvollsten Anwendungen reserviert und werden zur Verarbeitung von Materialien mit extrem hohen Schmelzpunkten eingesetzt. Dazu gehören hochschmelzende Metalle, fortschrittliche Keramiken, Kohlenstoffverbundwerkstoffe und Graphit, oft für Luft- und Raumfahrt, Kerntechnik oder Spitzenforschung.

Die Kompromisse verstehen

Die Auswahl eines Ofens erfordert ein Gleichgewicht zwischen Leistungsfähigkeit und praktischen Einschränkungen. Höhere Temperaturen führen zu erheblichen Herausforderungen.

Kosten vs. Leistung

Es besteht ein direkter und steiler Zusammenhang zwischen maximaler Temperatur und Kosten. Die exotischen Materialien, die für Hochtemperatur-Heizelemente (Wolfram, Graphit) und Isolierung erforderlich sind, sind erheblich teurer als die in Modellen für niedrigere Temperaturen verwendeten.

Prozesskontrolle vs. Temperatur

Das Erreichen einer engen Temperaturuniformität wird bei höheren Temperaturen exponentiell schwieriger. Ein Hochtemperaturofen benötigt anspruchsvollere Energieversorgungs- und Steuerungssysteme, um eine stabile und gleichmäßige Heißzone aufrechtzuerhalten.

Betriebskomplexität

Der Betrieb bei extremen Temperaturen erfordert strengere Protokolle für Sicherheit und Wartung. Das Risiko eines Komponentenausfalls und die Folgen eines Prozessfehlers sind größer, was erfahrene Bediener und sorgfältige Instandhaltung erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bei der Materialverarbeitung sollte der Haupttreiber Ihrer Entscheidung sein.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung, Löten oder Basiskeramik liegt: Ein Niedertemperaturofen (bis zu 1000 °C) ist die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Metallurgie oder dem Sintern der meisten Legierungen und technischen Keramiken liegt: Ein Mitteltemperaturofen (bis zu 1600 °C) bietet die beste Balance zwischen Leistung und Kosten für eine breite Palette von Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Spitzenforschung an hochschmelzenden Metallen oder fortschrittlichen Verbundwerkstoffen liegt: Ein Hochtemperaturofen (bis zu 2800 °C) ist erforderlich, um den Anforderungen dieser speziellen Materialien gerecht zu werden.

Letztendlich bedeutet die Auswahl des richtigen Ofens, seine Temperaturbereiche präzise auf die spezifischen Anforderungen Ihrer Materialien abzustimmen.

Zusammenfassungstabelle:

| Temperaturbereich | Typische Anwendungen | Wesentliche Einflussfaktoren |

|---|---|---|

| Bis zu 1000 °C | Löten, Glühen, Vergüten, Basiskeramik | Nickel-Chrom-Heizelemente, Keramikfaserisolierung |

| Bis zu 1600 °C | Sintern von Metallen/Keramiken, Wärmebehandlung von Legierungen | Molybdän/Wolfram-Heizelemente, mehrschichtige Metallsiebe |

| Bis zu 2800 °C | Hochschmelzende Metalle, fortschrittliche Verbundwerkstoffe, Graphit | Graphit-/Wolfram-Heizelemente, fortschrittliche Isolierung und Steuerung |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Vakuumofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für die allgemeine Wärmebehandlung oder die Spitzenforschung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialverarbeitung mit zuverlässigen, hochleistungsfähigen Geräten optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität