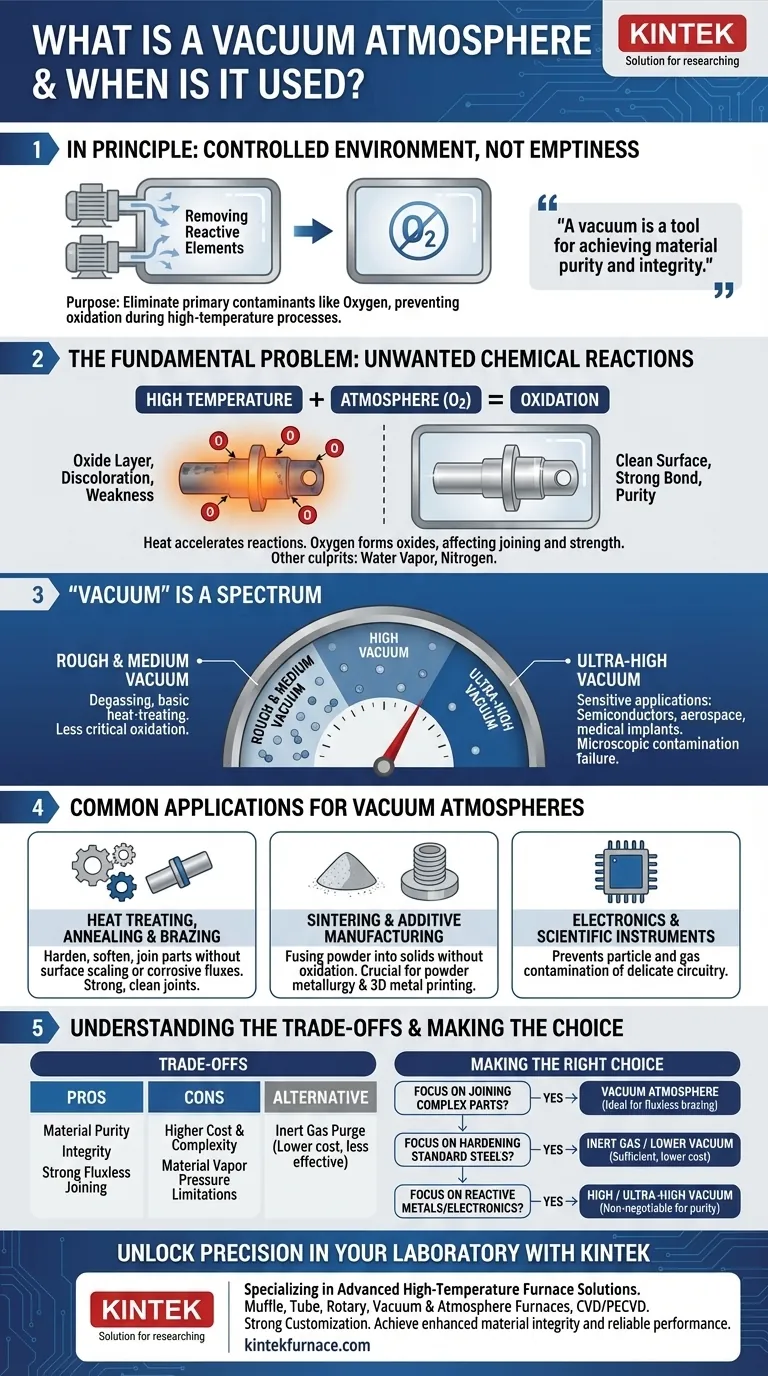

Im Prinzip ist eine Vakuumatmosphäre eine kontrollierte Umgebung, die durch die Entfernung von Luft und anderen Gasen aus einer versiegelten Kammer geschaffen wird. Ihr Zweck ist es nicht, „Leere“ zu erzeugen, sondern reaktive Elemente, hauptsächlich Sauerstoff, zu eliminieren, die unerwünschte chemische Reaktionen wie Oxidation verursachen, insbesondere bei Hochtemperaturprozessen in der Industrie.

Die entscheidende Erkenntnis ist, dass ein Vakuum ein Werkzeug zur Erzielung von Materialreinheit und -integrität ist. Durch die Entfernung der Atmosphäre entfernt man die Reaktanten, die Materialien während sensibler Fertigungs- und Behandlungsprozesse sonst kontaminieren oder schwächen würden.

Das Grundlegende Problem: Unerwünschte chemische Reaktionen

Im Kern wird die Notwendigkeit einer Vakuumatmosphäre durch den Wunsch bestimmt, die Chemie eines Materials während der Verarbeitung zu kontrollieren. Viele wertvolle industrielle Prozesse erfordern hohe Hitze, die als Katalysator für zerstörerische Reaktionen wirkt.

Die Rolle hoher Temperaturen

Wärme ist für Prozesse wie Löten, Sintern und Tempern unerlässlich. Sie ermöglicht es Metallen zu verschmelzen, Pulver sich zu verbinden und die Mikrostruktur von Materialien für höhere Festigkeit zu verändern.

Dieselbe Hitze beschleunigt jedoch dramatisch chemische Reaktionen zwischen dem Material und allen in der Atmosphäre vorhandenen Gasen.

Der Hauptschuldige: Sauerstoff

Sauerstoff ist hochreaktiv, besonders bei hohen Temperaturen. Wenn er mit Metallen reagiert, bildet er Oxide auf der Oberfläche, ein Prozess, der allgemein als Oxidation bekannt ist.

Diese Oxidschicht kann verhindern, dass sich Metalle beim Löten richtig verbinden, kann zu Verfärbungen führen und das Endprodukt schwächen. Ein Vakuumofen entfernt den Sauerstoff und ermöglicht saubere, feste und glänzende Teile.

Andere Verunreinigungen

Obwohl Sauerstoff das Hauptanliegen ist, können auch andere Gase in der Luft, wie Wasserdampf und manchmal Stickstoff, unerwünschte Wirkungen haben. Ein Vakuum entfernt diese Elemente effektiv und verhindert Wasserstoffversprödung und unerwünschte Nitridbildung in empfindlichen Legierungen.

„Vakuum“ ist ein Spektrum, keine absolute Größe

Der Begriff „Vakuum“ bezieht sich nicht auf einen einzigen Zustand absoluter Leere. Stattdessen beschreibt er einen Bereich von Drücken, und das erforderliche Niveau hängt vollständig von der Sensibilität der Anwendung ab.

Grobes und Mittleres Vakuum

Diese sind am häufigsten und am einfachsten zu erreichen. Sie werden für Prozesse wie das Entgasen verwendet, bei dem das Ziel lediglich darin besteht, eingeschlossene Gase aus einer Flüssigkeit oder einem porösen Material zu entfernen. Sie sind ausreichend für viele grundlegende Wärmebehandlungsanwendungen, bei denen eine leichte Oxidation nicht kritisch ist.

Hohes und Ultra-Hohes Vakuum

Diese Vakuumstufen entfernen exponentiell mehr Gasmoleküle aus der Kammer. Sie sind für hochsensible Anwendungen erforderlich, bei denen selbst mikroskopische Verunreinigungen zum Versagen führen können.

Dazu gehören die Herstellung von Halbleitern, die Verarbeitung von medizinischen Implantaten und die Herstellung von Komponenten für Luft- und Raumfahrt sowie Teilchenbeschleuniger, wo Materialreinheit oberste Priorität hat.

Häufige Anwendungen für Vakuumatmosphären

Eine VakUum-Umgebung ist überall dort unerlässlich, wo hohe Hitze und Materialreinheit aufeinandertreffen. Sie ist ein entscheidender Wegbereiter für die moderne Fertigung.

Wärmebehandlung, Tempern und Löten

Vakuumöfen werden verwendet, um Metallteile zu härten, zu erweichen oder spannungsfrei zu machen, ohne die Oberflächenverfärbung und Zunderbildung, die in Luft auftritt. Vakuumlöten ermöglicht das Verbinden komplexer Baugruppen mit außergewöhnlicher Festigkeit und Sauberkeit, wodurch der Einsatz korrosiver Flussmittel entfällt.

Sintern und Additive Fertigung

Sintern ist der Prozess des Verschmelzens von Metall- oder Keramikpulvern unter Hitze zu einer festen Masse. Die Durchführung in einem Vakuum verhindert, dass die Pulverpartikel oxidieren, was ihre ordnungsgemäße Bindung behindern würde. Dies ist entscheidend für die Pulvermetallurgie und den 3D-Metalldruck.

Elektronik und wissenschaftliche Instrumente

Halbleiter und andere empfindliche elektronische Komponenten werden unter Hochvakuumbedingungen hergestellt, um zu verhindern, dass Luftpartikel und reaktive Gase ihre empfindlichen Schaltkreise kontaminieren.

Die Abwägungen verstehen

Die Wahl einer Vakuumatmosphäre beinhaltet erhebliche Überlegungen. Es ist ein mächtiges Werkzeug, aber nicht immer das richtige oder kosteneffektivste.

Kosten und Komplexität

Vakuumöfen und Pumpsysteme sind erheblich teurer und komplexer im Betrieb und in der Wartung als Öfen mit Standardatmosphäre. Das Erreichen und Halten eines Hochvakuums erfordert spezielle Ausrüstung und längere Zykluszeiten.

Materialbeschränkungen

Eine Haupteinschränkung bei der Vakuumverarbeitung ist der Dampfdruck der erhitzten Materialien. In einem Vakuum können Elemente mit hohem Dampfdruck (wie Zink, Cadmium oder Magnesium) aus dem Grundmetall „abdampfen“ oder ausgasen, was dessen Zusammensetzung verändert.

Vakuum vs. Inertgas

Für einige Prozesse ist eine einfachere und billigere Alternative, den Ofen mit Überdruck an Inertgas, wie Argon oder Stickstoff, zu spülen. Dies verdrängt den Sauerstoff, ist aber weniger effektiv bei der Entfernung aller Verunreinigungen als ein Vakuum.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Atmosphäre ist eine entscheidende Entscheidung, die auf Ihrem Material, Ihrem Prozess und Ihrem gewünschten Ergebnis basiert.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer, hochwertiger Teile liegt: Eine Vakuumatmosphäre ist ideal für das flussmittelfreie Löten und gewährleistet maximale Verbindungskraft und Sauberkeit.

- Wenn Ihr Hauptaugenmerk auf dem Härten oder Tempern von Standardstählen liegt: Ein Inertgas oder ein Vakuum niedrigeren Niveaus kann ausreichenden Schutz vor Oxidation zu geringeren Kosten bieten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle oder Elektronik liegt: Ein Hoch- oder Ultra-Hochvakuum ist unabdingbar, um jegliche Kontamination zu verhindern.

Letztendlich ist die Verwendung einer Vakuumatmosphäre eine bewusste technische Entscheidung, um Kontrolle über die endgültigen Eigenschaften Ihres Materials zu erlangen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Definition | Kontrollierte Umgebung, aus der Luft/Gase entfernt werden, um reaktive Elemente wie Sauerstoff zu eliminieren. |

| Hauptvorteil | Verhindert unerwünschte chemische Reaktionen (z. B. Oxidation) für Materialreinheit und Festigkeit. |

| Häufige Verwendungen | Wärmebehandlung, Löten, Sintern, Elektronikfertigung und Luft- und Raumfahrtkomponenten. |

| Vakuumstufen | Grobes/Mittleres (grundlegende Wärmebehandlung) bis Hoch-/Ultra-Hochvakuum (sensible Anwendungen wie Halbleiter). |

| Überlegungen | Höhere Kosten und Komplexität; Einschränkungen durch Materialdampfdruck; Inertgas als Alternative. |

Erzielen Sie Präzision in Ihren Laborprozessen mit KINTEK

Haben Sie Probleme mit Materialkontamination oder Oxidation bei Hochtemperaturprozessen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch herausragende F&E und Eigenfertigung gestützt werden. Mit starken Tiefen-Anpassungsfähigkeiten stellen wir sicher, dass unsere Öfen Ihre experimentellen Anforderungen präzise erfüllen, sei es für Wärmebehandlung, Löten, Sintern oder die Elektronikfertigung.

Warum KINTEK wählen?

- Verbesserte Materialintegrität: Erzielen Sie überlegene Reinheit und Festigkeit Ihrer Materialien durch Eliminierung reaktiver Gase.

- Kundenspezifische Lösungen: Erhalten Sie Geräte, die für Ihre spezifischen Prozesse konzipiert sind, vom groben Vakuum für einfache Aufgaben bis hin zum Ultra-Hochvakuum für sensible Anwendungen.

- Zuverlässige Leistung: Profitieren Sie von langlebigen, qualitativ hochwertigen Öfen, die Ausfallzeiten reduzieren und die Effizienz steigern.

Lassen Sie nicht zu, dass atmosphärische Probleme Ihre Ergebnisse beeinträchtigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Leistung Ihres Labors optimieren und Innovationen in Ihren Projekten vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme