Der Hauptzweck der Verwendung eines Vakuumtrockenschranks besteht darin, die Verdampfung von Feuchtigkeit, Lösungsmitteln und organischen Rückständen aus Pulvermaterialien bei deutlich reduzierten Temperaturen zu ermöglichen. Durch die Senkung des Innendrucks der Kammer sinkt der Siedepunkt dieser Verunreinigungen, was deren gründliche Entfernung ermöglicht, ohne die Probe schädlicher hoher Hitze auszusetzen. Dieser Prozess ist entscheidend für die Erhaltung der strukturellen und chemischen Integrität empfindlicher Materialien vor der Charakterisierung.

Kernbotschaft: Vakuumtrocknung ist eine Konservierungsstrategie, nicht nur eine Trocknungsmethode. Ihr Hauptwert liegt in der Entkopplung der Verdampfung von hoher thermischer Energie, wodurch sichergestellt wird, dass empfindliche Mikrostrukturen (wie Poren in MOFs) intakt und reaktive Oberflächen unoxidiert für eine genaue nachfolgende Analyse bleiben.

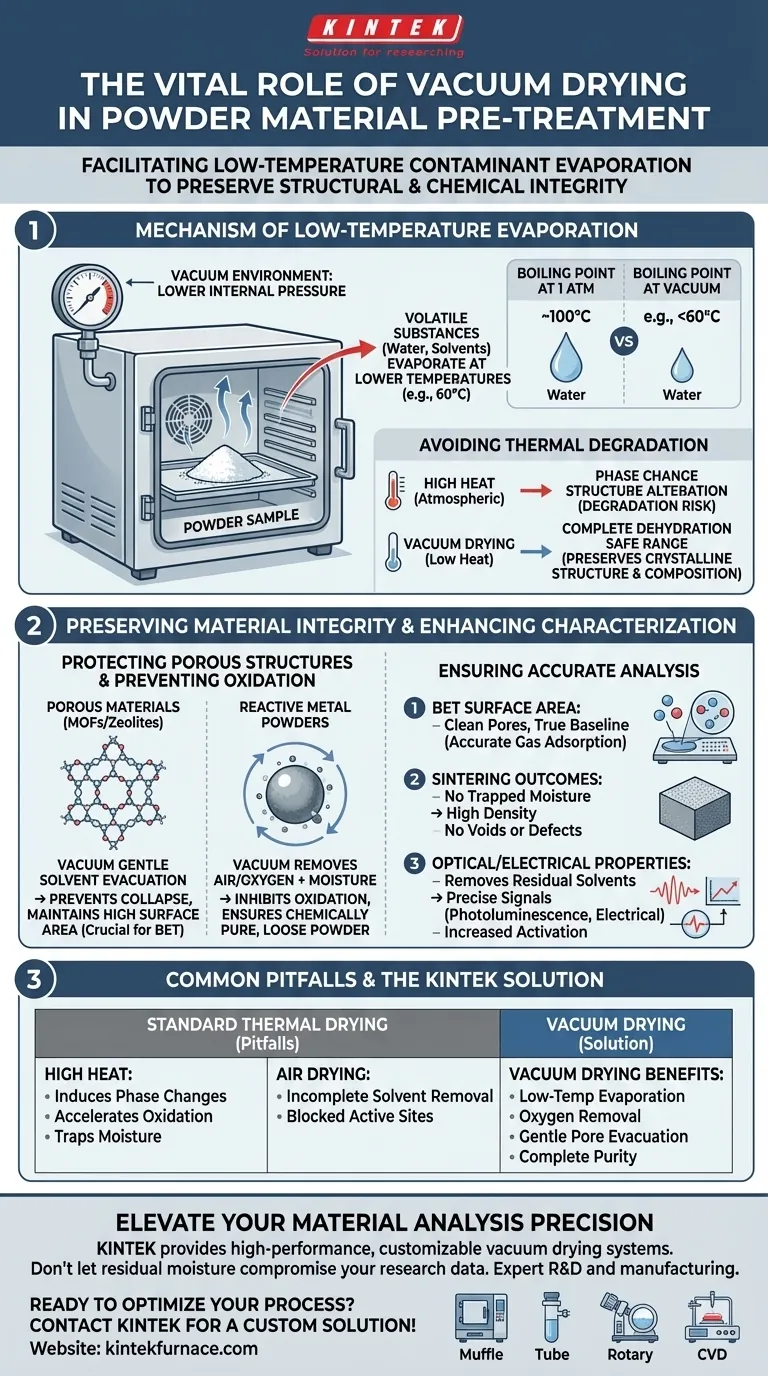

Der Mechanismus der Niedertemperaturverdampfung

Senkung des Siedepunkts

Der grundlegende Vorteil dieser Ausrüstung liegt in der Manipulation der Thermodynamik.

Durch die Schaffung einer Vakuumumgebung reduziert das System den Umgebungsdruck des Materials. Dies ermöglicht es flüchtigen Substanzen wie Wasser oder Waschmittel wie Ethanol, bei Temperaturen weit unter ihren normalen Siedepunkten zu sieden und zu verdampfen (z. B. Trocknung bei 60 °C).

Vermeidung thermischer Zersetzung

Viele fortschrittliche Materialien durchlaufen Phasenänderungen oder Zersetzung, wenn sie den hohen Temperaturen ausgesetzt sind, die für die Trocknung bei atmosphärischem Druck erforderlich sind.

Die Vakuumtrocknung umgeht dieses Risiko. Sie ermöglicht eine vollständige Dehydratisierung bei gleichzeitiger Einhaltung eines sicheren Verarbeitungstemperaturbereichs, wodurch verhindert wird, dass sich das Material in seiner kristallinen Struktur oder chemischen Zusammensetzung verändert.

Erhaltung der Materialintegrität

Schutz poröser Strukturen (MOFs und Zeolithe)

Materialien mit komplexen inneren Geometrien wie metallorganische Gerüstverbindungen (MOFs) und Zeolithe sind sehr anfällig für strukturellen Kollaps.

Wenn diese Materialien übermäßig erhitzt werden, um eingeschlossene Lösungsmittel zu entfernen, kann ihr inneres Gerüst zerfallen. Die Vakuumtrocknung entfernt physisch adsorbierte Moleküle schonend aus den Poren und verhindert so Verstopfungen und Kollaps, was für die Aufrechterhaltung der hohen Oberfläche des Materials unerlässlich ist.

Verhinderung von Oxidation in Metallpulvern

Bei reaktiven Materialien wie Metallpulvern schaffen Sauerstoff und hohe Hitze eine perfekte Umgebung für die Oxidation.

Die Vakuumtrocknung entfernt gleichzeitig Feuchtigkeit und Luft (Sauerstoff). Dies verhindert die Bildung von Oxidschichten auf der Partikeloberfläche, wodurch sichergestellt wird, dass das Pulver für nachfolgende Verarbeitungsschritte wie Mahlen oder Sintern chemisch rein und locker bleibt.

Verbesserung der Charakterisierungsgenauigkeit

Gewährleistung einer genauen Oberflächenanalytik (BET)

Techniken wie die BET-Oberflächenmessung basieren auf der Messung der Gasadsorption in offenen Poren.

Wenn Restfeuchtigkeit oder organische Stoffe in diesen Poren verbleiben, werden die Ergebnisse verzerrt. Die Vakuumvorbehandlung stellt sicher, dass die Poren vollständig leer und die Oberfläche "sauber" sind, was eine echte Basislinie für Oberflächenmessungen liefert.

Verbesserung der Sinterergebnisse

In der Pulvermetallurgie kann eingeschlossene Feuchtigkeit während der Sinterphase katastrophale Folgen haben.

Wenn Feuchtigkeit nicht im Voraus entfernt wird, verdampft sie während des Hochtemperatursinterns schnell und erzeugt Hohlräume, Poren oder Oxidationsfehler im endgültigen Werkstoff. Die Vakuumtrocknung verhindert dies und gewährleistet eine hohe Dichte im endgültigen Sinterprodukt.

Optimierung optischer und elektrischer Messungen

Bei Nanomaterialien können Restlösungsmittel die Photolumineszenz- und elektrische Eigenschaftssignale stören.

Durch die vollständige Evakuierung von Lösungsmittelmolekülen erhöht die Vakuumtrocknung den Aktivierungsgrad des Materials. Diese Klarheit ist erforderlich, um präzise, rauschfreie Daten über die optische und elektrische Leistung des Materials zu erhalten.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko der Standard-Wärmetrocknung

Ein häufiger Fehler ist die Annahme, dass ein Standard-Laborofen für alle Pulvertrocknungen ausreicht.

Standardöfen verlassen sich allein auf Hitze, um Feuchtigkeit zu entfernen. Bei empfindlichen Verbundwerkstoffen (wie Bi2SiO5) kann diese Hitze unerwünschte Phasenänderungen hervorrufen. Bei Metallen beschleunigt sie die Oxidation. Die Standardtrocknung schließt oft Feuchtigkeit tief in den Poren ein, was zu schwer nachvollziehbaren Datenfehlern führt.

Unvollständige Lösungsmittelentfernung

Das bloße Lufttrocknen von Pulvern hinterlässt oft "gebundene" Lösungsmittel, die in Mikroporen eingeschlossen sind.

Ohne den Unterdruck eines Vakuums verfügen diese Lösungsmittel möglicherweise nicht über die Energie, um tief in innere Strukturen zu entweichen. Dieses Restlösungsmittel kann als Verunreinigung wirken, die aktiven Stellen des Materials effektiv blockiert und Charakterisierungstests ungenau macht.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Charakterisierungsdaten zuverlässig sind, stimmen Sie Ihre Vorbehandlung auf Ihre spezifischen analytischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Oberfläche (BET) liegt: Verwenden Sie Vakuumtrocknung, um physikalisch adsorbierte Moleküle schonend zu evakuieren, ohne die empfindliche Porenstruktur zu kollabieren.

- Wenn Ihr Hauptaugenmerk auf dem Sintern/der Dichte liegt: Verwenden Sie Vakuumtrocknung, um Oxidationsfehler und Hohlraumbildung zu verhindern, die durch Feuchtigkeitsausdehnung bei hoher Hitze verursacht werden.

- Wenn Ihr Hauptaugenmerk auf optischen/elektrischen Eigenschaften liegt: Verwenden Sie Vakuumtrocknung, um Waschmittel (wie Ethanol) vollständig zu entfernen, die andernfalls Signale dämpfen oder aktive Stellen blockieren würden.

Eine effektive Vorbehandlung ist die unsichtbare Variable, die die Reproduzierbarkeit und Genauigkeit Ihrer Endergebnisse bestimmt.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuumtrocknung | Auswirkung auf die Charakterisierung |

|---|---|---|

| Temperaturkontrolle | Niedertemperaturverdampfung | Verhindert thermische Zersetzung und Phasenänderungen |

| Atmosphärenkontrolle | Entfernung von Luft/Sauerstoff | Hemmt die Oxidation reaktiver Metallpulver |

| Porenerhaltung | Schonende Lösungsmittel-Evakuierung | Erhält innere Strukturen (MOFs/Zeolithe) für BET |

| Reinheit | Vollständige Feuchtigkeitsentfernung | Beseitigt Hohlräume und Defekte während des Sinter-/Analyseschritts |

Erhöhen Sie die Präzision Ihrer Materialanalyse

Lassen Sie nicht zu, dass Restfeuchtigkeit oder thermische Schäden Ihre Forschungsdaten beeinträchtigen. KINTEK bietet leistungsstarke, kundenspezifische Vakuumtrocknungssysteme, die entwickelt wurden, um Ihre empfindlichen Pulver zu schützen und reproduzierbare Ergebnisse zu gewährleisten. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Labor-Hochtemperaturgeräten, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die auf Ihre spezifischen Anforderungen zugeschnitten sind.

Bereit, Ihren Vorbehandlungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- Jianjun Ma, Qiuhong Zhou. Galvanic Displacement Engineered Pt/Co₃O₄‐CeO₂ for High‐Efficiency Toluene Elimination at Low Temperature. DOI: 10.1002/slct.202405496

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist Vakuumsinterung und welche Bedeutung hat sie? Erzielen Sie überragende Materialleistung

- Welche Materialien und Eigenschaften hat die Vakuumkammer? Entdecken Sie ihr Design für eine sichere Hochtemperaturverarbeitung

- Wie modifiziert ein Vakuum-Glühofen die Haftschicht? Optimieren Sie TBC-Systeme für überlegenen Wärmeschutz

- Welche Sicherheitsfunktionen sind in das Vakuumofensystem integriert? Wesentlicher Schutz für Ihr Labor und Ihre Materialien

- Warum wird ein hochreines Quarzrohr zum Vakuumversiegeln von NbTaTiV-Legierungen verwendet? Gewährleistung der Reinheit und Verhinderung von Versprödung

- Was ist die technische Notwendigkeit des Vakuumtrocknungsschritts für Bi@C-Elektrodenfolien? Sicherstellung von Reinheit und Haftung

- Warum ist eine lang anhaltende Temperaturstabilität in einem Sinterofen für Bi-2223 unerlässlich? Meisterung der Phasenreinheit

- Was ist das Funktionsprinzip eines Vakuumwärmebehandlungsofens? Erzielung sauberer Metallteile mit hoher Integrität