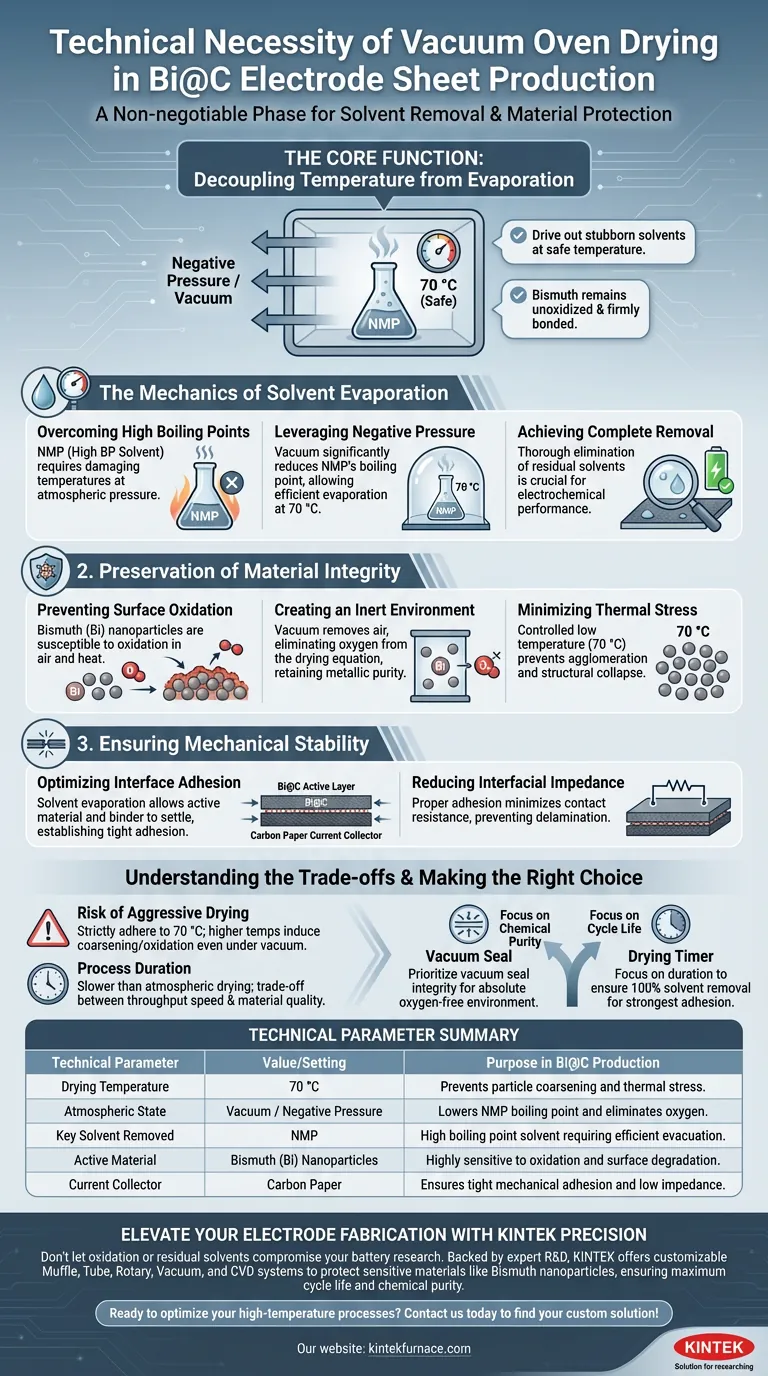

Der Schritt der Vakuumtrocknung ist eine nicht verhandelbare Phase bei der Herstellung von Bi@C (Bismut/Kohlenstoff)-Elektrodenfolien. Er erfüllt den doppelten technischen Zweck, hochsiedende Lösungsmittel, insbesondere NMP, effektiv zu entfernen und gleichzeitig eine schützende, sauerstofffreie Umgebung zu schaffen. Dieser Prozess verhindert die chemische Degradation von Bismut-Nanopartikeln, die bei der herkömmlichen Lufttrocknung unweigerlich auftreten würde.

Die Kernfunktion dieses Schritts besteht darin, Temperatur und Verdampfung zu entkoppeln. Durch Senkung des Umgebungsdrucks können hartnäckige Lösungsmittel bei einer sicheren Temperatur (70 °C) ausgetrieben werden, wodurch sichergestellt wird, dass das Bismut-Aktivmaterial unoxidiert bleibt und fest mit dem Stromkollektor verbunden ist.

Die Mechanik der Lösungsmittelverdampfung

Überwindung hoher Siedepunkte

Bei der Herstellung von Elektrodenpasten wird typischerweise N-Methyl-2-pyrrolidon (NMP) verwendet, ein Lösungsmittel mit hohem Siedepunkt. Die Entfernung dieses Lösungsmittels bei atmosphärischem Druck würde Temperaturen erfordern, die die aktiven Materialien beschädigen könnten.

Nutzung von Unterdruck

Durch die Nutzung einer Vakuumumgebung wird der Siedepunkt von NMP erheblich reduziert. Dies ermöglicht eine effiziente Verdampfung des Lösungsmittels bei einer moderaten Temperatur von 70 °C.

Erreichung einer vollständigen Entfernung

Dieser Schritt gewährleistet die gründliche Eliminierung von Restlösungsmitteln aus dem beschichteten Substrat. Eine unvollständige Entfernung würde zu schlechter elektrochemischer Leistung und möglichen Nebenreaktionen innerhalb der Batterie führen.

Erhaltung der Materialintegrität

Verhinderung von Oberflächenoxidation

Bismut (Bi)-Nanopartikel sind besonders anfällig für Oxidation, insbesondere bei Erwärmung. Ein herkömmlicher Trockenschrank würde diese Partikel heißer Luft aussetzen, was zur Bildung unerwünschter Oxide führt.

Schaffung einer inerten Umgebung

Der Vakuumofen entfernt Luft aus der Kammer und eliminiert Sauerstoff aus der Trocknungsgleichung. Dies stellt sicher, dass das Bi@C-Material seine metallische Reinheit und seine beabsichtigte chemische Zusammensetzung behält.

Minimierung von thermischem Stress

Die Trocknung bei einer niedrigeren, kontrollierten Temperatur (70 °C) verhindert thermischen Stress, der zu Partikelagglomeration oder strukturellem Kollaps führen könnte. Dies erhält die spezifische Morphologie, die für den Ionentransport erforderlich ist.

Sicherstellung der mechanischen Stabilität

Optimierung der Grenzflächenhaftung

Während das Lösungsmittel unter Vakuum verdampft, setzen sich das verbleibende aktive Material und das Bindemittel auf dem Substrat ab. Dieser Prozess ist entscheidend für die Schaffung einer festen Haftung zwischen der aktiven Bi@C-Schicht und dem Kohlepapier-Stromkollektor.

Reduzierung der Grenzflächenimpedanz

Eine ordnungsgemäße Haftung minimiert den Kontaktwiderstand zwischen dem Material und dem Kollektor. Ohne diese robuste mechanische Verbindung würde die Elektrode während des Zyklus unter Delamination und schlechter Leitfähigkeit leiden.

Verständnis der Kompromisse

Das Risiko aggressiver Trocknung

Obwohl die Vakuumtrocknung die Verdampfung beschleunigt, kann eine zu hohe Temperatureinstellung – selbst unter Vakuum – nachteilig sein. Für Bi@C ist die strikte Einhaltung von 70 °C unerlässlich; höhere Temperaturen können immer noch zu Partikelvergröberung oder geringfügiger Oxidation führen, wenn die Vakuumdichtung unvollkommen ist.

Prozessdauer

Die Vakuumtrocknung ist oft ein langsamerer Prozess im Vergleich zur atmosphärischen Hochtemperaturtrocknung. Sie erfordert eine längere Dauer, um sicherzustellen, dass die Lösungsmittel aus den tiefsten Poren der Elektrode evakuiert werden, was einen Kompromiss zwischen Durchsatzgeschwindigkeit und Materialqualität darstellt.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Bi@C-Elektrodenfolien zu maximieren, passen Sie Ihren Fokus an Ihre spezifischen Leistungskennzahlen an:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Integrität der Vakuumdichtung, um eine absolut sauerstofffreie Umgebung zu gewährleisten und die Bismutoxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Zyklenlebensdauer liegt: Konzentrieren Sie sich auf die Dauer der Trocknungsphase, um eine 100%ige Lösungsmittelentfernung zu gewährleisten, was die stärkste physikalische Haftung am Stromkollektor garantiert.

Der Erfolg der Bi@C-Elektrode hängt von der Balance zwischen effizienter Lösungsmittelentfernung und der schonenden Erhaltung der Bismut-Nanostruktur ab.

Zusammenfassungstabelle:

| Technischer Parameter | Wert/Einstellung | Zweck bei der Bi@C-Produktion |

|---|---|---|

| Trocknungstemperatur | 70 °C | Verhindert Partikelvergröberung und thermischen Stress |

| Atmosphärischer Zustand | Vakuum / Unterdruck | Senkt den Siedepunkt von NMP und eliminiert Sauerstoff |

| Hauptentferntes Lösungsmittel | NMP (N-Methyl-2-pyrrolidon) | Hochsiedendes Lösungsmittel, das eine effiziente Evakuierung erfordert |

| Aktivmaterial | Bismut (Bi) Nanopartikel | Sehr empfindlich gegenüber Oxidation und Oberflächenabbau |

| Stromkollektor | Kohlepapier | Gewährleistet feste mechanische Haftung und geringe Impedanz |

Verbessern Sie Ihre Elektrodenherstellung mit KINTEK Precision

Lassen Sie nicht zu, dass Oxidation oder Restlösungsmittel Ihre Batterieforschung beeinträchtigen. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen Ihres Labors zu erfüllen.

Unsere Hochtemperatur-Vakuumöfen bieten die präzise thermische Kontrolle und atmosphärische Integrität, die erforderlich sind, um empfindliche Materialien wie Bismut-Nanopartikel zu schützen und so eine maximale Zyklenlebensdauer und chemische Reinheit für Ihre individuellen Bedürfnisse zu gewährleisten.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Xiaoqing Dong, Chaolin Li. Bismuth Nanoparticles Encapsulated in a Porous Carbon Skeleton as Stable Chloride-Storage Electrodes for Seawater Desalination. DOI: 10.3390/batteries10010035

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion von Glühöfen im Herstellungsprozess von Indium-Zinkoxid (IZO) Dünnschichttransistoren (TFTs)? | Hochleistungs-Elektronik freischalten

- Welche Notwendigkeit besteht für die Verwendung eines Vakuumtrockenschranks für hydrierte Kohlenteerproben? Gewährleistung einer präzisen Analyse

- In welchem Temperaturbereich können die meisten Vakuumofen-Systeme betrieben werden? Entdecken Sie die Möglichkeiten für Ihren Prozess

- Warum muss ein Vakuumsystem beim Sintern von Al2O3-TiC ein Hochvakuum aufrechterhalten? Gewährleistung der Materialintegrität und -dichte

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Verarbeitung von HAp-Pulver? Optimieren Sie Ihre Suspension für Hochleistungskeramiken

- Was ist die maximal erreichbare Temperatur in einem Vakuum-Sinterofen? Passen Sie Ihren Prozess präzise an

- Welche Schritte gibt es im Graphitofen? Meistern Sie das mehrstufige Heizprogramm

- Warum wird eine Vakuum-Druck-Imprägnieranlage für die Tiefenimprägnierung von Holz benötigt? Maximieren Sie die Haltbarkeit des Materials