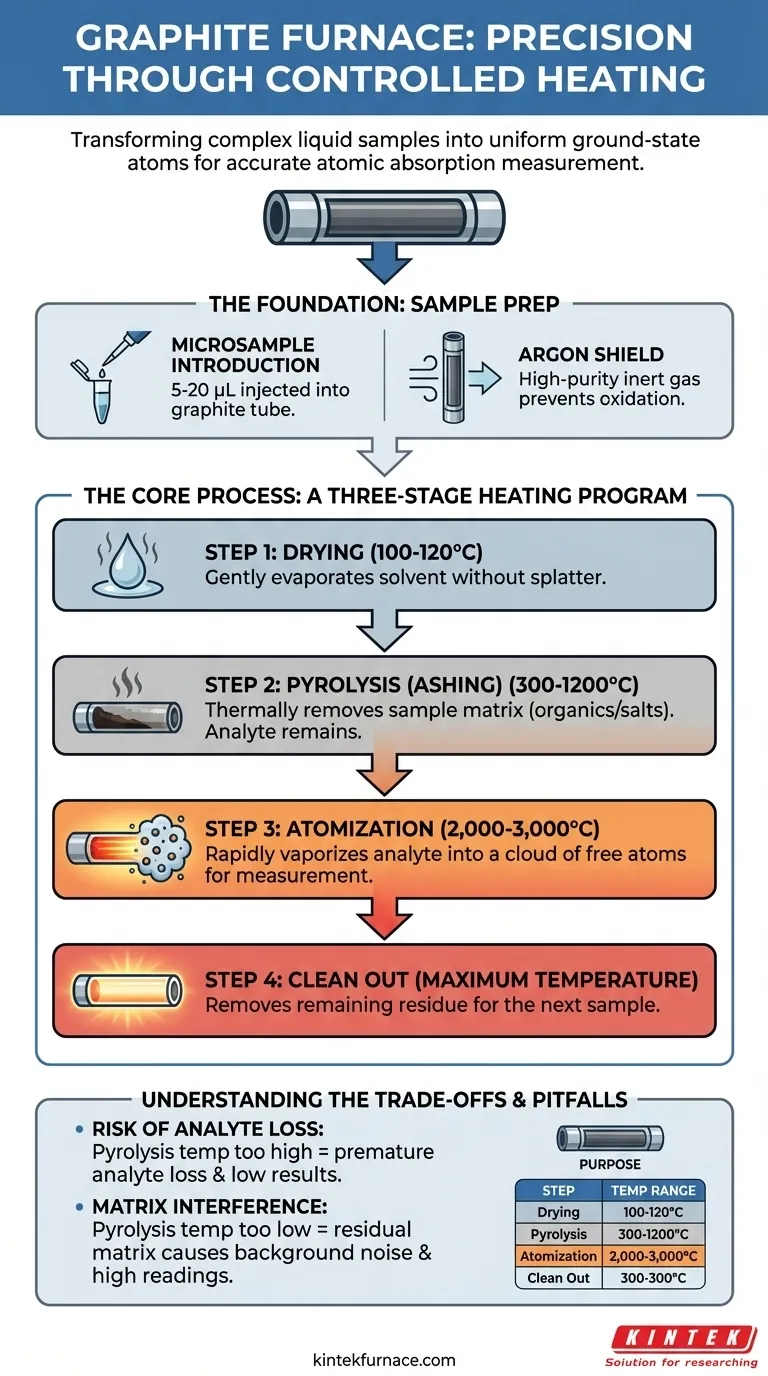

Kurz gesagt, der Graphitofen verwendet ein präzises, mehrstufiges Heizprogramm, um eine Probe für die Analyse vorzubereiten. Dieser Prozess umfasst einen Trocknungsschritt zur Verdampfung des Lösungsmittels, einen Pyrolyse- (oder Veraschungs-) Schritt zur Entfernung der Probenmatrix und einen abschließenden, Hochtemperatur-Atomisierungsschritt zur Erzeugung einer Wolke freier Atome für die Messung.

Der Hauptzweck des Graphitofenprogramms besteht nicht nur darin, die Probe zu erhitzen, sondern eine komplexe flüssige Probe systematisch in eine transiente, gleichmäßige Wolke von Atomen im Grundzustand umzuwandeln, was der einzige Zustand ist, in dem die Atomabsorption genau gemessen werden kann.

Die Grundlage: Probenvorbereitung im Ofen

Bevor das Heizprogramm beginnt, muss die Probe korrekt in einer kontrollierten Umgebung platziert werden. Diese anfängliche Einrichtung ist entscheidend für eine erfolgreiche Analyse.

Die Mikrosonden-Einführung

Ein sehr kleines, präzises Volumen der flüssigen Probe, typischerweise zwischen 5 und 20 Mikrolitern, wird in das Graphitrohr injiziert. Dies geschieht durch eine kleine Öffnung mittels einer hochpräzisen Mikropipette oder eines Autosamplers.

Der Argonschutz

Der gesamte Ofen wird kontinuierlich mit einem Strom von hochreinem Inertgas, fast immer Argon, gespült. Dieser Gasschutz ist entscheidend, da er verhindert, dass das heiße Graphitrohr und der Probenrückstand in Anwesenheit von Luft verbrennen (oxidieren).

Der Kernprozess: Ein dreistufiges Heizprogramm

Sobald die Probe platziert ist, führt das Instrument eine vorprogrammierte Temperatursequenz aus. Jeder Schritt hat einen bestimmten Zweck.

Schritt 1: Trocknen

Der Ofen wird sanft auf eine Temperatur leicht über dem Siedepunkt des Lösungsmittels erhitzt, normalerweise um 100-120°C. Ziel ist es, das flüssige Lösungsmittel langsam zu verdampfen, ohne es so heftig zu kochen, dass es spritzt und Probenverlust verursacht.

Schritt 2: Pyrolyse (Veraschung)

Als Nächstes wird die Temperatur deutlich erhöht, oft auf mehrere hundert Grad Celsius (z.B. 300-1200°C). Dieser Schritt, bekannt als Pyrolyse, dient dazu, die Probenmatrix – die organische Substanz, Salze und andere Komponenten, die Sie nicht messen möchten – thermisch zu zersetzen und zu entfernen. Dies lässt nur das thermisch stabilere Analyt zurück und reinigt die Probe vor der endgültigen Messung.

Schritt 3: Atomisierung

Dies ist der Messschritt. Der Ofen wird so schnell wie möglich auf eine sehr hohe Temperatur erhitzt, typischerweise zwischen 2.000 und 3.000°C. Diese intensive Hitze verdampft den verbleibenden Analyt-Rückstand sofort zu einer dichten Wolke freier, neutraler Atome im Grundzustand innerhalb des Graphitrohrs. Ein Lichtstrahl passiert diese Atomwolke, und das Instrument misst die Menge des absorbierten Lichts.

Schritt 4: Reinigung

Nach der Atomisierung wird der Ofen für einige Sekunden auf seine maximale Temperatur erhitzt. Dieser letzte, Hochtemperatur-Schritt stellt sicher, dass alle verbleibenden Rückstände verdampft und aus dem Graphitrohr entfernt werden, um es für die nächste Probe vorzubereiten.

Verständnis der Kompromisse und Fallstricke

Der Erfolg der Analyse hängt von der Optimierung der Temperatur und des Timings jedes Schrittes ab. Ein unsachgemäß konzipiertes Programm ist eine Hauptfehlerquelle.

Das Risiko des Analytverlusts

Die größte Herausforderung ist die Einstellung der Pyrolysetemperatur. Sie muss hoch genug sein, um die Matrix zu entfernen, aber nicht so hoch, dass sie Ihr Zielanalyt vorzeitig verdampft. Der Verlust des Analyten vor dem Atomisierungsschritt führt zu einem künstlich niedrigen und ungenauen Ergebnis.

Das Problem der Matrixinterferenz

Ist die Pyrolysetemperatur zu niedrig, können Bestandteile der Matrix im Ofen verbleiben. Diese können während des Atomisierungsschritts Rauch- oder Hintergrundsignale erzeugen, die Licht absorbieren und eine fälschlicherweise hohe Ablesung verursachen, bekannt als nicht-atomares Hintergrundsignal.

Der Einfluss der Heizraten

Die Geschwindigkeit, mit der der Ofen heizt (die Aufheizrate), ist ebenfalls entscheidend. Eine langsame Trocknungsrampe verhindert Spritzer, während eine sehr schnelle Atomisierungsrampe sicherstellt, dass alle Atome gleichzeitig im Lichtweg erscheinen und einen scharfen, hohen und leicht messbaren Peak erzeugen.

Wie Sie dies auf Ihre Analyse anwenden

Ihre Herangehensweise an das Ofenprogramm hängt von Ihrem analytischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung einer neuen Methode liegt: Sie müssen sorgfältig eine Optimierungsstudie durchführen, bei der Sie die Pyrolyse- und Atomisierungstemperaturen variieren, um die idealen Bedingungen zu finden, die das Analyt-Signal maximieren und gleichzeitig das Hintergrundsignal minimieren.

- Wenn Ihr Hauptaugenmerk auf der Durchführung einer standardisierten, validierten Methode liegt: Ihr Ziel ist Konsistenz. Stellen Sie sicher, dass der Autosampler korrekt dosiert, der Argonfluss stabil ist und das Graphitrohr nicht am Ende seiner Lebensdauer angelangt ist, da diese Faktoren die Heizeffizienz beeinflussen.

- Wenn Ihr Hauptaugenmerk auf der Behebung schlechter Ergebnisse liegt: Untersuchen Sie zuerst den Pyrolyseschritt. Analytverlust durch eine zu hohe Temperatur oder Hintergrundinterferenz durch eine zu niedrige Temperatur sind die häufigsten Probleme.

Das Beherrschen des Graphitofenprogramms bedeutet, eine Reihe kontrollierter Transformationen zu steuern, um Ihr Element von Interesse zu isolieren.

Zusammenfassungstabelle:

| Schritt | Zweck | Typischer Temperaturbereich |

|---|---|---|

| 1. Trocknen | Verdampft das Lösungsmittel ohne Spritzer | 100-120°C |

| 2. Pyrolyse (Veraschung) | Entfernt die Probenmatrix (organische/Salze) | 300-1200°C |

| 3. Atomisierung | Verdampft das Analyt zu freien Atomen für die Messung | 2.000-3.000°C |

| 4. Reinigung | Entfernt alle Rückstände zur Vorbereitung auf die nächste Probe | Maximale Temperatur |

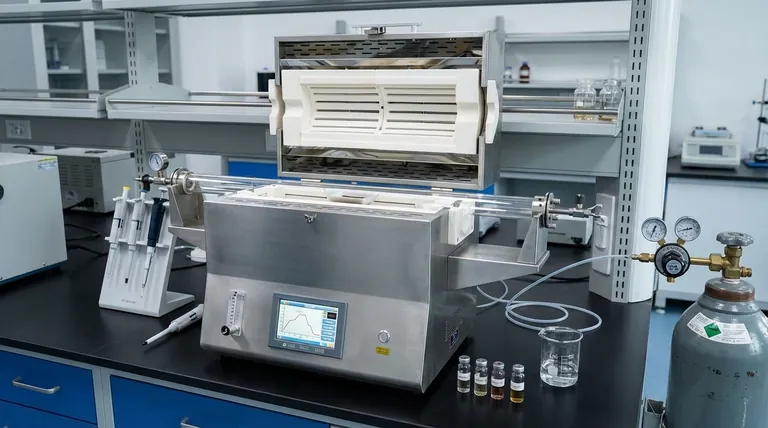

Erzielen Sie unübertroffene Präzision in Ihrem Labor

Verlangt Ihre Forschung ein Höchstmaß an Genauigkeit bei der Spurenelementanalyse? Der kontrollierte, mehrstufige Heizprozess eines Graphitofens ist entscheidend für zuverlässige Ergebnisse.

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen für verschiedene Labore anzubieten. Unsere Produktpalette, einschließlich Rohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, Ihr Ofenprogramm zu optimieren und Ihre analytischen Fähigkeiten zu verbessern. Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor