Die Hauptaufgabe eines Vakuumtrockenschranks bei der Verarbeitung von Hydroxylapatit (HAp)-Pulver besteht darin, adsorbiertes Wasser und flüchtige Verunreinigungen vor dem Mischen rigoros zu entfernen. Durch die Nutzung einer Umgebung mit Unterdruck ermöglicht der Ofen die Verdampfung von Feuchtigkeit bei niedrigeren Temperaturen und verhindert so thermische Schäden oder strukturelle Veränderungen, die bei herkömmlicher Hochtemperaturtrocknung auftreten könnten.

Die effektive Entfernung von Feuchtigkeit ist nicht nur ein Reinigungsschritt; sie ist die grundlegende Voraussetzung, um Partikelagglomeration zu verhindern und sicherzustellen, dass das HAp-Pulver den hohen Feststoffgehalt und die niedrige Viskosität erreicht, die für Hochleistungs-Keramiksuspensionen erforderlich sind.

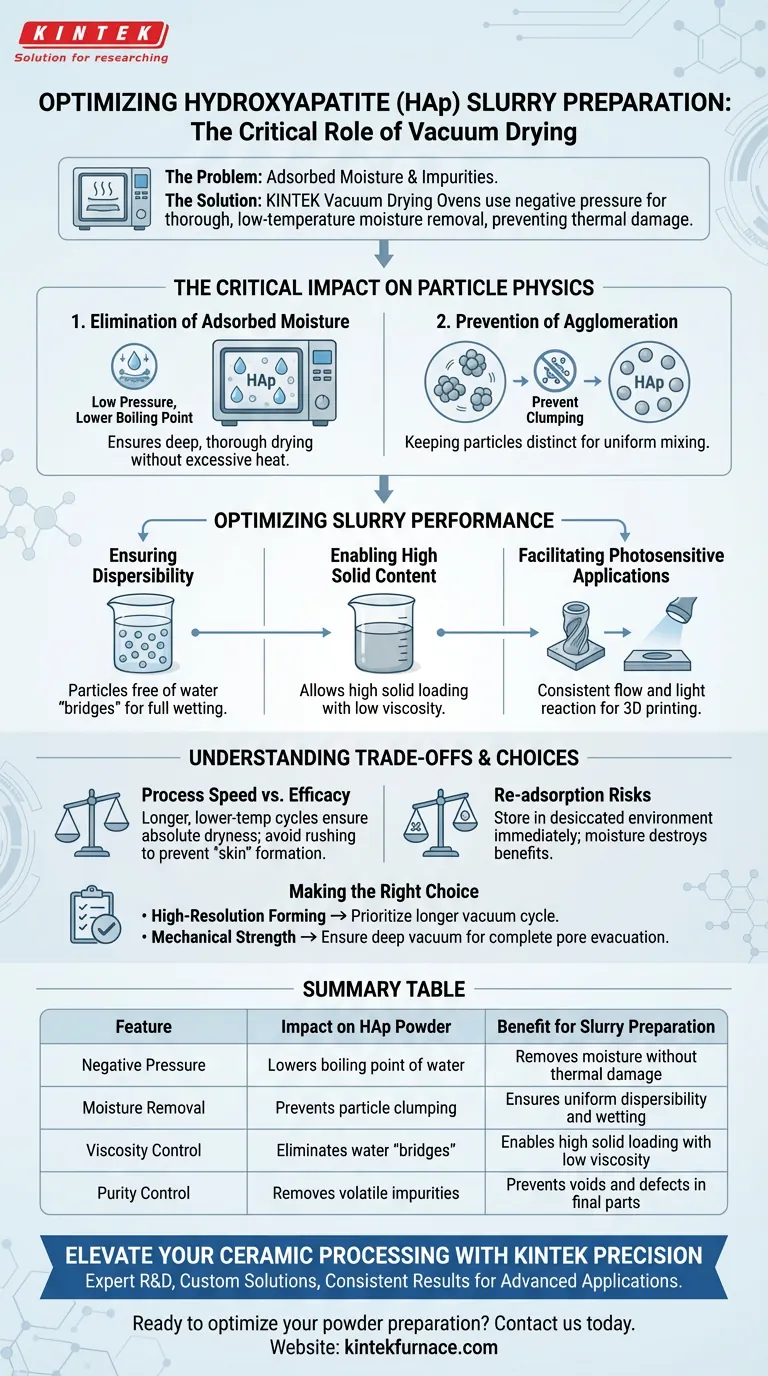

Der kritische Einfluss auf die Partikelphysik

Beseitigung von adsorbierbarer Feuchtigkeit

Hydroxylapatit-Pulver behalten oft Feuchtigkeit in ihren porösen Strukturen oder auf ihren Oberflächen. Der Vakuumtrockenschrank erzeugt eine Umgebung mit niedrigem Druck, die den Siedepunkt von Wasser erheblich senkt. Dies gewährleistet eine tiefe, gründliche Trocknung des Pulvers, ohne übermäßige Hitze zu benötigen, was die grundlegenden Eigenschaften des Materials bewahrt.

Verhinderung von Agglomeration

Feuchtigkeit wirkt als Bindemittel, das feine Pulver zusammenkleben lässt. Durch die Entfernung dieser Feuchtigkeit verhindert der Vakuumprozess, dass sich Nano- und Mikropartikel verklumpen. Das Halten der Partikel getrennt und einzeln ist entscheidend für eine gleichmäßige Mischung in späteren Phasen.

Optimierung der Suspensionsleistung

Gewährleistung der Dispergierbarkeit

Damit HAp-Pulver in einer Suspension korrekt funktioniert, muss es sich gleichmäßig im flüssigen Medium verteilen. Vakuumtrocknung stellt sicher, dass die einzelnen Partikel frei von Wasser-"Brücken" sind, wodurch sie von den Lösungs- und Harzkomponenten der Suspension vollständig benetzt und dispergiert werden können.

Ermöglichung eines hohen Feststoffgehalts

Um Keramikteile mit hoher Dichte herzustellen, benötigt die Suspension ein hohes Verhältnis von Festpulver zu Flüssigkeit. Restfeuchtigkeit erhöht künstlich die Viskosität und macht eine hohe Beladung unmöglich. Vakuumtrocknung ermöglicht Formulierungen mit hohem Feststoffgehalt, die eine niedrige Viskosität und hervorragende Fließeigenschaften beibehalten.

Erleichterung photosensibler Anwendungen

Im spezifischen Kontext von photosensiblen Keramiksuspensionen (häufig im 3D-Druck oder in der Lithographie verwendet) ist Konsistenz von größter Bedeutung. Der Vakuumtrocknungsschritt eliminiert Variablen, die durch Luftfeuchtigkeit verursacht werden, und stellt sicher, dass die Suspension vorhersagbar fließt und während des Formgebungsprozesses konsistent auf Lichteinwirkung reagiert.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Wirksamkeit

Obwohl die Vakuumtrocknung sehr wirksam ist, ist sie im Allgemeinen ein langsamerer Prozess als die herkömmliche Konvektionstrocknung. Benutzer müssen die Dauer des Zyklus gegen die strengen Feuchtigkeitsanforderungen ihrer spezifischen Anwendung abwägen. Das überstürzte Durchführen dieses Schritts führt oft zu einer "Hautbildung", bei der die Oberfläche trocken ist, aber interne Feuchtigkeit verbleibt.

Risiken der Wiederadsorption

HAp-Pulver kann hygroskopisch (wasseranziehend) sein. Eine häufige Fallstrick ist das effektive Trocknen des Pulvers, aber sofortige Exposition gegenüber feuchter Luft danach. Die Vorteile der Vakuumtrocknung werden sofort zunichte gemacht, wenn das Pulver nicht in einer getrockneten Umgebung gelagert oder unmittelbar nach dem Entnehmen aus dem Ofen verarbeitet wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Suspensionsvorbereitung zu maximieren, berücksichtigen Sie Ihre spezifischen Fertigungsziele:

- Wenn Ihr Hauptaugenmerk auf hochauflösender Formgebung liegt: Priorisieren Sie einen längeren Vakuumzyklus bei niedrigerer Temperatur, um absolute Trockenheit zu gewährleisten, was die niedrige Viskosität für detaillierte photosensitive Anwendungen garantiert.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass der Vakuumgrad tief genug ist, um Poren vollständig zu evakuieren, da jede Restfeuchtigkeit Hohlräume oder Defekte im endgültigen gesinterten Keramikkörper erzeugen kann.

Erfolg in der Keramikverarbeitung beruht nicht nur auf der Qualität des Pulvers, sondern auf der absoluten Reinheit seiner Zubereitungsumgebung.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf HAp-Pulver | Nutzen für die Suspensionsvorbereitung |

|---|---|---|

| Unterdruck | Senkt den Siedepunkt von Wasser | Entfernt Feuchtigkeit ohne thermische Schäden |

| Feuchtigkeitsentfernung | Verhindert Partikelverklumpung | Gewährleistet gleichmäßige Dispergierbarkeit und Benetzung |

| Viskositätskontrolle | Eliminiert Wasser-"Brücken" | Ermöglicht hohe Feststoffbeladung bei niedriger Viskosität |

| Reinheitskontrolle | Entfernt flüchtige Verunreinigungen | Verhindert Hohlräume und Defekte in endgültigen gesinterten Teilen |

Verbessern Sie Ihre Keramikverarbeitung mit KINTEK Precision

Lassen Sie nicht zu, dass Restfeuchtigkeit die Integrität Ihres Materials beeinträchtigt. Bei KINTEK verstehen wir, dass Hochleistungs-Hydroxylapatitanwendungen absolute Reinheit und präzise Umgebungssteuerung erfordern.

Mit fachkundiger F&E und Fertigung bietet KINTEK fortschrittliche Vakuumtrockenschränke sowie Muffel-, Rohr-, Rotations- und CVD-Systeme – alle anpassbar an Ihre einzigartigen Laboranforderungen. Ob Sie photosensitive 3D-gedruckte Suspensionen oder hochfeste Biokeramiken entwickeln, unsere Geräte gewährleisten konsistente Ergebnisse und überlegene Materialeigenschaften.

Bereit, Ihre Pulvervorbereitung zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Trocknungslösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Ali Arab, Chunwei Zhang. Influence of Cell Geometry on the Mechanical and Failure Characteristics of 3D Voronoi Hydroxyapatite Through the Stereolithography Technique. DOI: 10.3390/ceramics8010004

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Kostennachteile von Vakuumöfen? Hohe Anfangs- und laufende Kosten erklärt

- Wie werden Vakuumglühöfen in der wissenschaftlichen Forschung und in akademischen Bereichen eingesetzt? Entfesseln Sie Materialreinheit und Präzision

- Was sind die Hauptvorteile des Vakuumtemperierens? Erzielen Sie eine überragende Oberflächenqualität und verbesserte Materialeigenschaften

- Was ist ein Vakuumofen und wie funktioniert er? Beherrschen Sie die Wärmebehandlung mit hoher Reinheit für überlegene Materialien

- Warum muss bei der Sinterung von SiC Vakuum oder Argon verwendet werden? Oxidation verhindern und maximale Keramikdichte gewährleisten

- Warum wird ein Ultrahochvakuum (UHV)-System für In2Se3 benötigt? Erzielung von ferroelektrischer Klarheit auf atomarer Ebene

- Warum wird eine Vakuumheizung zur Vorwärmung der Beschichtungskammer verwendet? Verbessert die Haftung und Reinheit der Beschichtung

- Warum ist eine Vakuumumgebung im Labor für das Sintern von A357-Aluminiumlegierungen entscheidend? Erzielung einer Hochleistungsdichte