Vakuumtempern bietet eine leistungsstarke Kombination aus überragender Oberflächenqualität, verbesserten Materialeigenschaften und operativer Effizienz. Diese fortschrittliche Wärmebehandlungsmethode nutzt eine Vakuumumgebung, um die negativen Oberflächenreaktionen wie Oxidation und Verfärbung zu verhindern, die in herkömmlichen Atmosphäreöfen auftreten. Das Ergebnis ist ein saubereres, stärkeres und konsistenteres Endprodukt, das durch einen schnelleren und umweltfreundlicheren Prozess erreicht wird.

Der Hauptvorteil des Vakuumtemperns ist die Eliminierung atmosphärischer Gase während des Heizzyklus. Durch die Entfernung reaktiver Elemente wie Sauerstoff schützt der Prozess die Oberflächenintegrität des Stahls und stellt sicher, dass die inhärenten metallurgischen Eigenschaften des Materials ohne Kontamination oder Degradierung erhalten und verbessert werden.

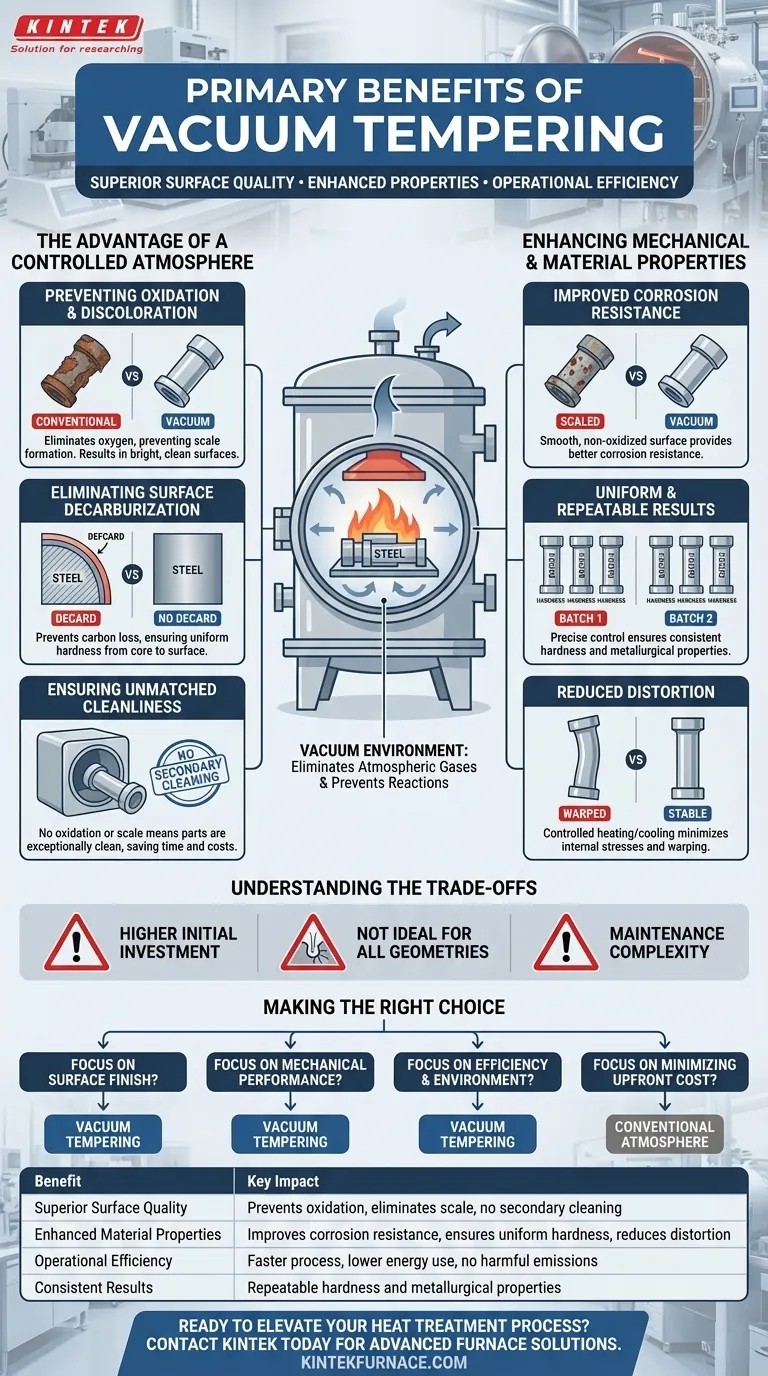

Der Vorteil einer kontrollierten Atmosphäre

Die Hauptfunktion des Vakuums besteht darin, eine chemisch neutrale Umgebung zu schaffen. Dies verhindert unerwünschte Reaktionen, die bei den für das Anlassen erforderlichen hohen Temperaturen häufig sind.

Verhinderung von Oxidation und Verfärbung

In einem konventionellen Ofen reagiert der Sauerstoff in der Luft mit der heißen Stahloberfläche und bildet eine dunkle, abblätternde Oxidschicht, die als Zunder bekannt ist. Vakuumtempern entfernt praktisch den gesamten Sauerstoff und verhindert diese Reaktion vollständig. Die Teile kommen mit einer hellen, sauberen und zunderfreien Oberfläche aus dem Ofen.

Eliminierung der Oberflächendekarburation

Dekarburation ist der Verlust von Kohlenstoff von der Stahloberfläche, der bei hohen Temperaturen auftreten kann. Dieser Prozess erweicht die Oberflächenschicht und beeinträchtigt die Verschleißfestigkeit und die Ermüdungslebensdauer des Bauteils. Die inerte Vakuumumgebung verhindert diesen Verlust und gewährleistet eine gleichmäßige Härte vom Kern bis zur absoluten Oberfläche des Teils.

Gewährleistung unvergleichlicher Sauberkeit

Da Oxidation verhindert wird, sind im Vakuum behandelte Bauteile außergewöhnlich sauber und trocken. Dies macht oft die Notwendigkeit sekundärer Reinigungsvorgänge wie Strahlen oder chemisches Beizen überflüssig, was sowohl Zeit als auch Geld im Produktionsablauf spart.

Verbesserung mechanischer und Materialeigenschaften

Durch den Schutz der Oberfläche des Teils trägt der Vakuumprozess direkt zu überlegenen und zuverlässigeren mechanischen Eigenschaften bei.

Verbesserte Korrosionsbeständigkeit

Eine oxidierte oder verzunderte Oberfläche enthält mikroskopische Unvollkommenheiten, die Feuchtigkeit einschließen und als Initiationsstellen für Rost dienen können. Die glatte, saubere und nicht oxidierte Oberfläche, die durch Vakuumtempern erzeugt wird, bietet eine passivere und inhärent korrosionsbeständigere Oberfläche.

Gleichmäßige und wiederholbare Ergebnisse

Vakuumöfen bieten eine präzise Temperaturregelung und gleichmäßige Erwärmung, oft unter Verwendung von Konvektion, unterstützt durch eine Rückspülung mit Inertgas. Dies, kombiniert mit der Verhinderung von Oberflächenfehlern, führt zu extrem konsistenten und reproduzierbaren Härte- und metallurgischen Eigenschaften von Charge zu Charge, was für Hochleistungsanwendungen entscheidend ist.

Reduzierte Verformung

Moderne Vakuumöfen ermöglichen hochkontrollierte Heiz- und Kühlraten. Diese Fähigkeit, thermische Gradienten zu steuern, reduziert die inneren Spannungen, die dazu führen, dass sich Teile während der Wärmebehandlung verziehen oder verformen, wodurch die Dimensionsstabilität für komplexe oder empfindliche Geometrien verbessert wird.

Abwägen von Kompromissen und Überlegungen

Obwohl leistungsstark, ist Vakuumtempern nicht die Universallösung für jede Anwendung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Anfangsinvestition

Vakuumöfen sind technologisch komplex und stellen eine deutlich höhere Kapitalinvestition dar als Standard-Atmosphäreöfen. Diese Kosten müssen gegen die langfristigen Vorteile höherer Qualität und reduzierter Sekundärverarbeitung abgewogen werden.

Nicht ideal für alle Geometrien

Eng gepackte Ladungen oder Bauteile mit tiefen, Sacklöchern können schwierig zu verarbeiten sein. Diese Merkmale können kleine Mengen Atmosphäre einschließen und "virtuelle Lecks" erzeugen, die die Oberflächengüte in diesen spezifischen Bereichen beeinträchtigen können. Sorgfältiges Bestücken und Beladen ist unerlässlich.

Komplexität der Wartung

Die Systeme, die zur Erzeugung und Aufrechterhaltung eines Vakuums erforderlich sind – einschließlich Pumpen, Dichtungen und fortschrittlicher Steuerungen – erfordern im Vergleich zu einfacheren Ofenkonstruktionen eine spezialisierte und sorgfältige Wartung.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob Vakuumtempern der geeignete Prozess ist, berücksichtigen Sie Ihr wichtigstes Ergebnis.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Ästhetik liegt: Vakuumtempern ist die definitive Wahl, da es die Notwendigkeit einer Nachbearbeitung wie Reinigung oder Strahlen zur Entfernung von Zunder eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Leistung und Konsistenz liegt: Der Prozess bietet eine unübertroffene Kontrolle für kritische Komponenten, verhindert Oberflächenfehler und gewährleistet hoch wiederholbare metallurgische Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und Umweltauswirkungen liegt: Vakuumtempern bietet einen saubereren, sichereren und oft schnelleren Prozess mit geringerem Energieverbrauch und ohne schädliche Emissionen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Vorlaufkosten liegt: Konventionelles Atmosphäretempern mag anfänglich wirtschaftlicher sein, aber Sie müssen die potenziellen Kosten für sekundäre Operationen und eine höhere Ausschussrate berücksichtigen.

Durch das Verständnis der Prinzipien einer Vakuumumgebung können Sie den Wärmebehandlungsprozess auswählen, der genau die Qualität und Leistung liefert, die Ihre Komponenten erfordern.

Zusammenfassungstabelle:

| Vorteil | Schlüsselauswirkung |

|---|---|

| Überragende Oberflächenqualität | Verhindert Oxidation und Verfärbung, eliminiert Zunder und die Notwendigkeit einer Sekundärreinigung |

| Verbesserte Materialeigenschaften | Verbessert die Korrosionsbeständigkeit, sorgt für gleichmäßige Härte und reduziert Verformungen |

| Operative Effizienz | Schnellerer Prozess, geringerer Energieverbrauch und keine schädlichen Emissionen, spart Zeit und Kosten |

| Konsistente Ergebnisse | Bietet reproduzierbare Härte- und metallurgische Eigenschaften mit präziser Temperaturregelung |

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Hochtemperatur-Ofenlösungen – einschließlich Vakuum- und Atmosphäreöfen, Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systemen – an Ihre individuellen Bedürfnisse angepasst werden können. Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung liefern wir zuverlässige, effiziente und präzise Geräte, um die Leistung Ihres Labors zu verbessern. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision