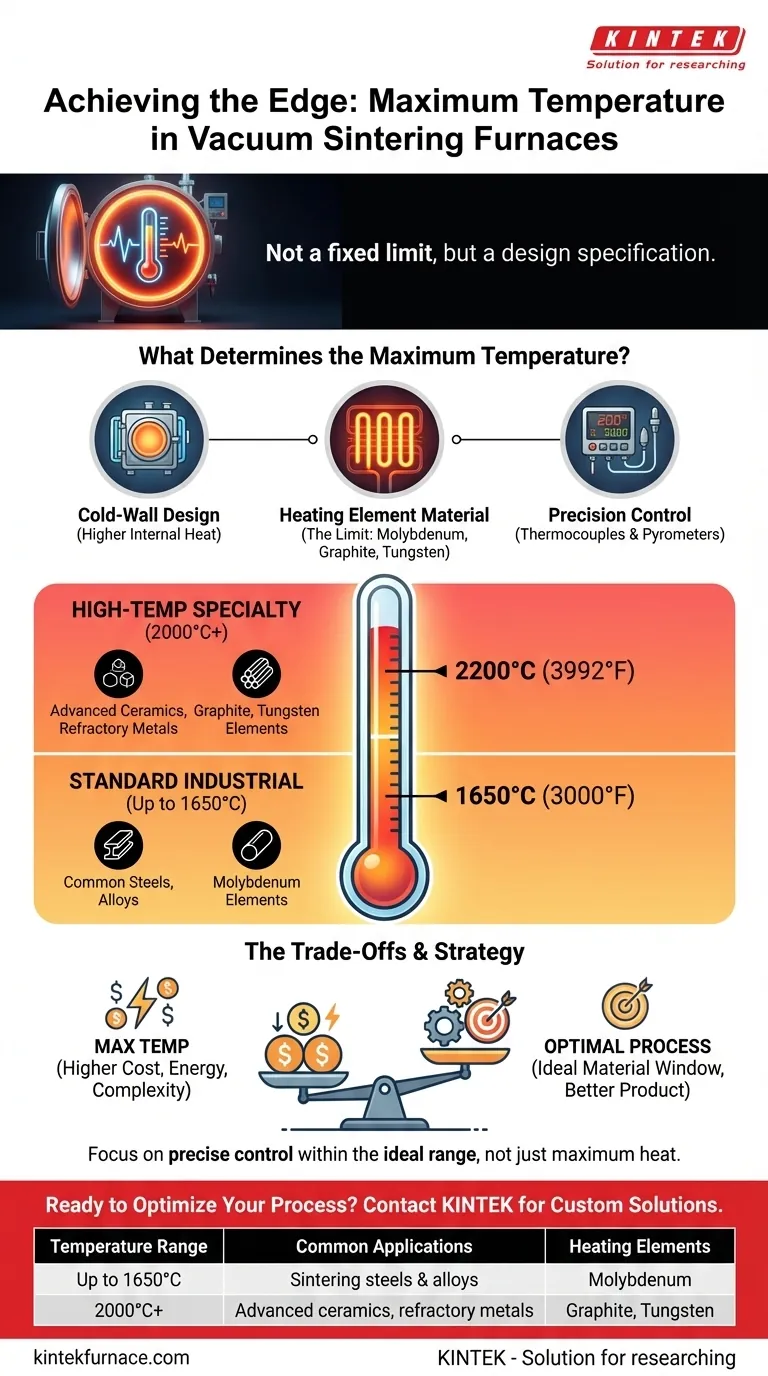

Obwohl einige Hochleistungs-Vakuum-Sinteröfen Temperaturen von bis zu 2200°C (3992°F) erreichen können, ist dies kein universelles Maximum. Die erreichbare Temperatur hängt grundlegend von der spezifischen Konstruktion des Ofens, den Materialien der Heizelemente und dem vorgesehenen industriellen Anwendungszweck ab. Es gibt keine einzelne „Maximaltemperatur“, sondern ein Spektrum von Fähigkeiten, die auf verschiedene Prozesse zugeschnitten sind.

Die Maximaltemperatur eines Vakuum-Sinterofens ist kein fester Wert, sondern eine entscheidende Designspezifikation. Sie wird durch die Konstruktion und die Komponenten des Ofens bestimmt. Die entscheidende Frage ist daher nicht „Wie heiß kann er werden?“, sondern „Welchen Temperaturbereich benötigt mein spezifisches Material?“

Was bestimmt die Maximaltemperatur eines Ofens?

Die Temperaturbelastbarkeit eines Vakuumofens ist das Ergebnis gezielter Ingenieursentscheidungen. Mehrere Schlüsselfaktoren arbeiten zusammen, um seine Betriebsgrenzen und Gesamtleistung zu definieren.

Der Einfluss des Ofendesigns: Kaltwand vs. Heißwand

Der bedeutendste Faktor ist die Kernarchitektur des Ofens. Kaltwandöfen sind der Standard für Hochtemperaturanwendungen.

Bei dieser Bauweise befinden sich die Heizelemente innerhalb der Vakuumkammer, umgeben von Hitzeschilden. Ein Kühlmantel mit zirkulierendem Wasser an der Außenseite der Kammerwand hält das Gefäß selbst kühl, was viel höhere Innentemperaturen, schnellere Heiz- und Abkühlzyklen sowie eine größere Temperaturuniformität ermöglicht.

Die entscheidende Rolle der Heizelemente

Das Material, das für die Heizelemente verwendet wird, begrenzt die Maximaltemperatur des Ofens direkt. Das Element muss extremer Hitze standhalten können, ohne sich zu zersetzen.

Gängige Materialien sind:

- Molybdän: Wird für Temperaturen im Allgemeinen bis zu 1650°C (3000°F) verwendet.

- Graphit oder Wolfram: Erforderlich für Anwendungen bei höheren Temperaturen und ermöglichen den zuverlässigen Betrieb von Öfen bei 2000°C (3632°F) und mehr.

Temperaturkontroll- und Messsysteme

Um bei diesen Extremen arbeiten zu können, benötigen Öfen hochentwickelte Steuerungssysteme. Eine Kombination aus geschirmten Thermoelementen (für niedrigere Bereiche) und Glasfaserpyrometern (für hohe Bereiche) wird zur kontinuierlichen Temperaturmessung eingesetzt.

Diese Daten werden an einen intelligenten Regler übermittelt, der die Stromversorgung anpasst und sicherstellt, dass die Temperatur dem programmierten Heizprofil präzise folgt, oft mit einer Uniformität von +/- 5°C.

Verständnis gängiger Temperaturbereiche

Vakuumöfen werden typischerweise in verschiedenen Serien angeboten, die jeweils für eine bestimmte Klasse von Materialien und Prozessen ausgelegt sind.

Standard-Industrieöfen (bis 1650°C)

Die Mehrheit der industriellen Anwendungen, einschließlich des Sinterns vieler Metalle und Legierungen, fällt in diesen Bereich. Öfen sind üblicherweise mit Maximaltemperaturen von 1315°C (2400°F) oder 1650°C (3000°F) erhältlich.

Spezialöfen für hohe Temperaturen (2000°C+)

Das Erreichen von Temperaturen von 2000°C, 2200°C oder sogar höher erfordert einen Spezialofen. Diese Geräte verwenden Graphit- oder Wolfram-Elemente und sind für die Verarbeitung fortschrittlicher Materialien reserviert.

Anwendungen umfassen das Sintern von Nichtoxidkeramiken, feuerfesten Metallen wie Wolfram und die Herstellung anderer hochreiner Komponenten mit hoher Leistung.

Verständnis der Kompromisse

Das Streben nach der höchstmöglichen Temperatur geht mit erheblichen Kompromissen einher, die kritisch zu berücksichtigen sind.

Erhöhte Kosten und Komplexität

Höhere Temperaturbewertungen erfordern exotischere und teurere Materialien für Heizelemente, Isolierung und interne Strukturen. Dies erhöht sowohl den ursprünglichen Kaufpreis als auch die langfristigen Wartungskosten des Ofens erheblich.

Höherer Energieverbrauch

Die Leistung, die erforderlich ist, um Temperaturen über 2000°C zu erreichen und zu halten, ist deutlich höher als bei Öfen der Standardreihe. Dies schlägt sich direkt in höheren Betriebskosten und größeren Infrastrukturanforderungen nieder.

Prozessoptimierung vs. Maximaltemperatur

Das Ziel des Sinterns ist es, optimale Materialeigenschaften zu erzielen, was selten bei der absoluten Maximaltemperatur auftritt, die ein Ofen erzeugen kann. Die Verwendung von übermäßiger Hitze kann sich negativ auf das Endprodukt auswirken. Der Fokus sollte auf der präzisen Kontrolle innerhalb des idealen Verarbeitungsfensters des Materials liegen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens bedeutet, dessen Fähigkeiten mit Ihren spezifischen Prozesszielen abzugleichen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern gängiger Stähle und Legierungen liegt: Ein Ofen mit einer Maximaltemperatur von etwa 1315°C bis 1650°C ist in der Regel ausreichend und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung fortschrittlicher Keramiken oder feuerfester Metalle liegt: Sie benötigen einen spezialisierten Hochtemperaturofen, der 2000°C oder höher erreichen kann, wahrscheinlich mit Graphit-Elementen.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Konsistenz liegt: Bevorzugen Sie einen Kaltwandofen mit einem fortschrittlichen digitalen Steuerungssystem, um eine geringe Kontamination und eine ausgezeichnete Temperaturuniformität zu gewährleisten.

Letztendlich geht es nicht darum, den Ofen mit der höchstmöglichen Temperatur zu finden, sondern denjenigen mit dem exakten Bereich und der Kontrolle, die Ihr spezifisches Material erfordert.

Zusammenfassungstabelle:

| Temperaturbereich | Häufige Anwendungen | Heizelemente |

|---|---|---|

| Bis zu 1650°C | Sintern gängiger Stähle und Legierungen | Molybdän |

| 2000°C und höher | Verarbeitung fortschrittlicher Keramiken, feuerfester Metalle | Graphit, Wolfram |

Benötigen Sie einen Hochtemperaturofen, der auf die einzigartigen Anforderungen Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken tiefgreifenden Anpassungsfähigkeiten stellen wir präzise Temperaturkontrolle und Leistung für Ihre spezifischen Materialien und Prozesse sicher. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Ergebnisse steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Vakuum-Sinterofen bei der Bildung der „Kern-Rand“-Struktur in Ti(C,N)-FeCr-Cermets?

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?