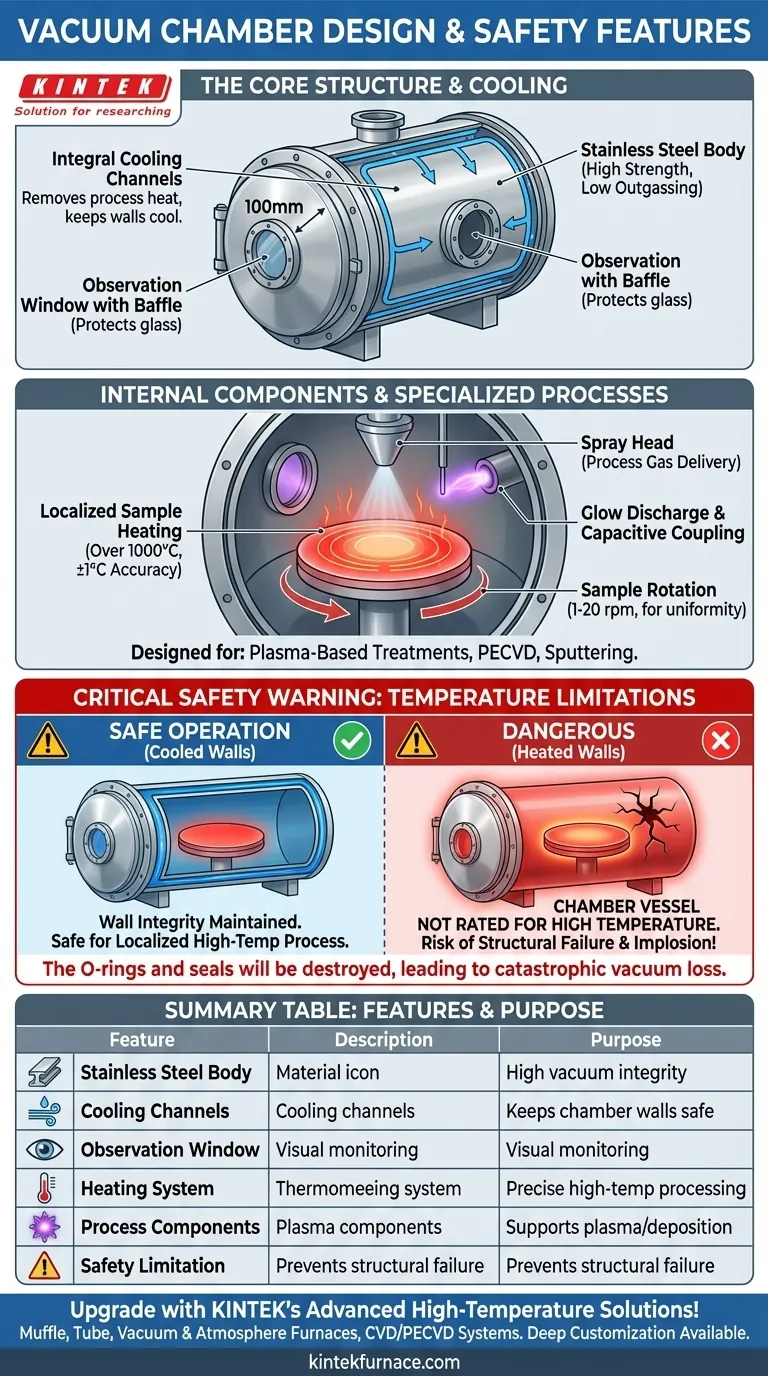

Kurz gesagt: Die Vakuumkammer besteht aus Edelstahl und verfügt über ein Fronttürdesign mit einem Beobachtungsfenster und internen Kühlkanälen. Ihre spezifischen internen Komponenten, wie eine Hochtemperatur-Probenbühne, ein Sprühkopf und eine Stromversorgung für die Glimmentladung, weisen darauf hin, dass sie für spezialisierte Prozesse wie Dünnschichtabscheidung oder Plasmabehandlung konzipiert wurde, nicht zur Beheizung des gesamten Kammergefäßes.

Die wichtigste Erkenntnis ist, dass diese Kammer so konzipiert ist, dass sie einen lokalisierten Hochtemperaturprozess enthält, während ihre Wände kühl bleiben. Die Tatsache, dass das Kammergefäß selbst nicht temperaturbeständig ist, ist eine entscheidende Sicherheitsbegrenzung, die beachtet werden muss.

Das Design der Kammer entschlüsseln

Um diese Kammer richtig zu beurteilen, müssen wir ihre Komponenten nicht als einfache Liste, sondern als ein System betrachten, das für einen bestimmten Zweck entwickelt wurde. Die Materialien und Eigenschaften arbeiten zusammen, um eine kontrollierte Umgebung zu schaffen.

Die Kernstruktur: Edelstahlgehäuse

Der Kammerkörper besteht aus Edelstahl. Dies ist ein Standard- und ideales Material für Hochvakuumanwendungen aufgrund seiner Festigkeit, geringen Korrosion und geringen Ausgasungseigenschaften, was bedeutet, dass es keine eingeschlossenen Gase freisetzt, die das Vakuum verunreinigen würden.

Das physische Design ist ein Fronttürtyp mit einem Durchmesser von 245 mm und einer Höhe von 300 mm, der einen einfachen Zugang zu den internen Komponenten ermöglicht.

Das kritische Sicherheitsmerkmal: Integrierte Kühlung

Das Vorhandensein von integralen Kühlkanälen ist das wichtigste strukturelle Merkmal. Diese Kanäle ermöglichen es einer Flüssigkeit, typischerweise Wasser, durch die Kammerwände zu zirkulieren.

Ihr Zweck ist es, die Wärme, die durch den Prozess innerhalb der Kammer erzeugt wird, abzuführen und so den Kammerkörper, die Schweißnähte und die Vakuumdichtungen bei einer sicheren, nahezu Umgebungstemperatur zu halten.

Zugang und Beobachtung

Die Kammer verfügt über ein 100-mm-Beobachtungsfenster, das für die visuelle Überwachung des Prozesses unerlässlich ist.

Die Einbeziehung einer Blende ist ein wichtiges Detail. Dieses Schild schützt das Glasfenster davor, von Prozessmaterialien (Abscheidung) beschichtet oder durch intensive Hitze beschädigt zu werden, und gewährleistet so eine klare Beobachtung über einen längeren Zeitraum.

Verständnis der internen Komponenten und des beabsichtigten Verwendungszwecks

Die Komponenten im Inneren der Kammer offenbaren ihre ursprüngliche Anwendung. Dies ist nicht nur eine leere Box; es ist ein spezialisierter Reaktor.

Das Heizsystem: Lokalisierte Probenheizung

Das System unterstützt die Probenheizung auf über 1000°C mit einer Genauigkeit von ±1°C. Diese Spezifikation bezieht sich ausschließlich auf den 100 mm Durchmesser Probenhalter, nicht auf die gesamte Kammer.

Die Wärme wird direkt auf die Probe übertragen, was eine präzise Hochtemperaturverarbeitung in einem kleinen, kontrollierten Bereich ermöglicht. Die Temperaturregelung und Stromversorgung sind für diese spezifische Aufgabe ausgelegt.

Prozessspezifische Funktionen

Die Kammer umfasst einen 100-mm-Sprühkopf und Elektronik für die kapazitive Kopplung und Glimmentladung. Dies sind verräterische Zeichen eines Systems, das für plasmabasierte Prozesse konzipiert wurde.

Solche Prozesse könnten die Plasma-Enhanced Chemical Vapor Deposition (PECVD), Sputtern oder Oberflächenreinigung und -modifikation umfassen. Die Gasversorgungsdüse und der Sprühkopf liefern Vorläufergase oder Materialien an die Probenoberfläche.

Probenmanipulation

Der Probenhalter verfügt über eine einstellbare Rotationsgeschwindigkeit von 1-20 U/min. Dies dient dazu, sicherzustellen, dass die Abscheidung oder Behandlung gleichmäßig über die gesamte Oberfläche der Probe aufgetragen wird.

Verständnis der kritischen Kompromisse und Risiken

Eine Vakuumkammer ist ein System mit ausgewogenen Einschränkungen. Das Verständnis ihrer Grenzen ist für einen sicheren Betrieb unerlässlich.

Die Warnung "Nicht für Temperatur ausgelegt"

Dies ist die wichtigste Sicherheitsüberlegung. Diese Aussage bedeutet, dass das Kammergefäß selbst nicht beheizt werden kann. Seine strukturelle Integrität ist nur bei Raumtemperatur gewährleistet.

Die O-Ringe oder Dichtungen, die die Vakuumdichtung herstellen, bestehen typischerweise aus Elastomeren, die durch hohe Temperaturen zerstört würden, was zu einem katastrophalen Vakuumverlust führen würde.

Das Risiko des Hochtemperaturbetriebs

Der Versuch, die gesamte Kammer auf 1100°C zu erhitzen, wäre extrem gefährlich. Der atmosphärische Druck von außen (ungefähr 14,7 psi) übt eine enorme Kraft auf die Kammerwände aus.

Das Erhitzen des Gefäßes würde das Metall erweichen, Schweißnähte schwächen und die Dichtungen zerstören, wodurch ein ernstes Risiko eines strukturellen Versagens und einer Implosion entsteht. Dies muss vermieden werden.

Atmosphäre vs. Vakuum

Die Kammer ist so konzipiert, dass sie entweder die Atmosphäre entfernt, um ein Hochvakuum zu erzeugen, oder mit einem spezifischen Prozessgas (wie Argon) bei einem kontrollierten niedrigen Druck rückbefüllt wird. Dies verhindert unerwünschte chemische Reaktionen, wie z.B. die Oxidation der Probe oder von geschmolzenen Metallen bei hohen Temperaturen.

Die richtige Wahl für Ihr Ziel treffen

Um diese Kammer sicher und effektiv zu nutzen, müssen Sie sie innerhalb ihrer vorgesehenen Konstruktionsparameter betreiben.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine Probe intern auf ~1000°C zu erhitzen: Dieses System ist gut für Ihr Ziel geeignet, vorausgesetzt, das Kühlsystem für die Kammerwände ist voll funktionsfähig.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oberflächenabscheidung oder Plasmabehandlung durchzuführen: Die Funktionen der Kammer, einschließlich des Sprühkopfs und der Glimmentladungsversorgung, sind speziell für diesen Zweck konzipiert.

- Wenn Ihr Hauptaugenmerk darauf liegt, das gesamte Kammergefäß auf 1100°C zu erhitzen: Fahren Sie nicht fort. Dies liegt weit außerhalb der Konstruktionsgrenzen der Kammer und stellt ein erhebliches Sicherheitsrisiko dar.

Das Verständnis, dass dies ein System zur lokalisierten internen Beheizung ist, ist der Schlüssel zu seinem erfolgreichen und sicheren Betrieb.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Zweck |

|---|---|---|

| Material | Edelstahl | Hohe Festigkeit, geringe Korrosion, minimale Ausgasung für Vakuumintegrität |

| Kühlkanäle | Integrales Wasserkühlsystem | Führt Wärme ab, um Kammerwände kühl und sicher zu halten |

| Beobachtungsfenster | 100 mm mit Blende | Ermöglicht visuelle Überwachung bei Schutz vor Beschädigung |

| Heizsystem | Lokalisierter Probentisch bis zu 1000°C mit ±1°C Genauigkeit | Ermöglicht präzise Hochtemperaturverarbeitung von Proben |

| Prozesskomponenten | Sprühkopf, Glimmentladungselektronik, Rotation (1-20 U/min) | Unterstützt plasmabasierte Behandlungen wie PECVD und gleichmäßige Abscheidung |

| Sicherheitsbeschränkung | Kammer nicht für Hochtemperaturbeheizung ausgelegt | Verhindert strukturelles Versagen und gewährleistet sicheren Betrieb |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung beliefern wir verschiedene Labore mit zuverlässigen Geräten wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für sichere und effiziente Prozesse präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung