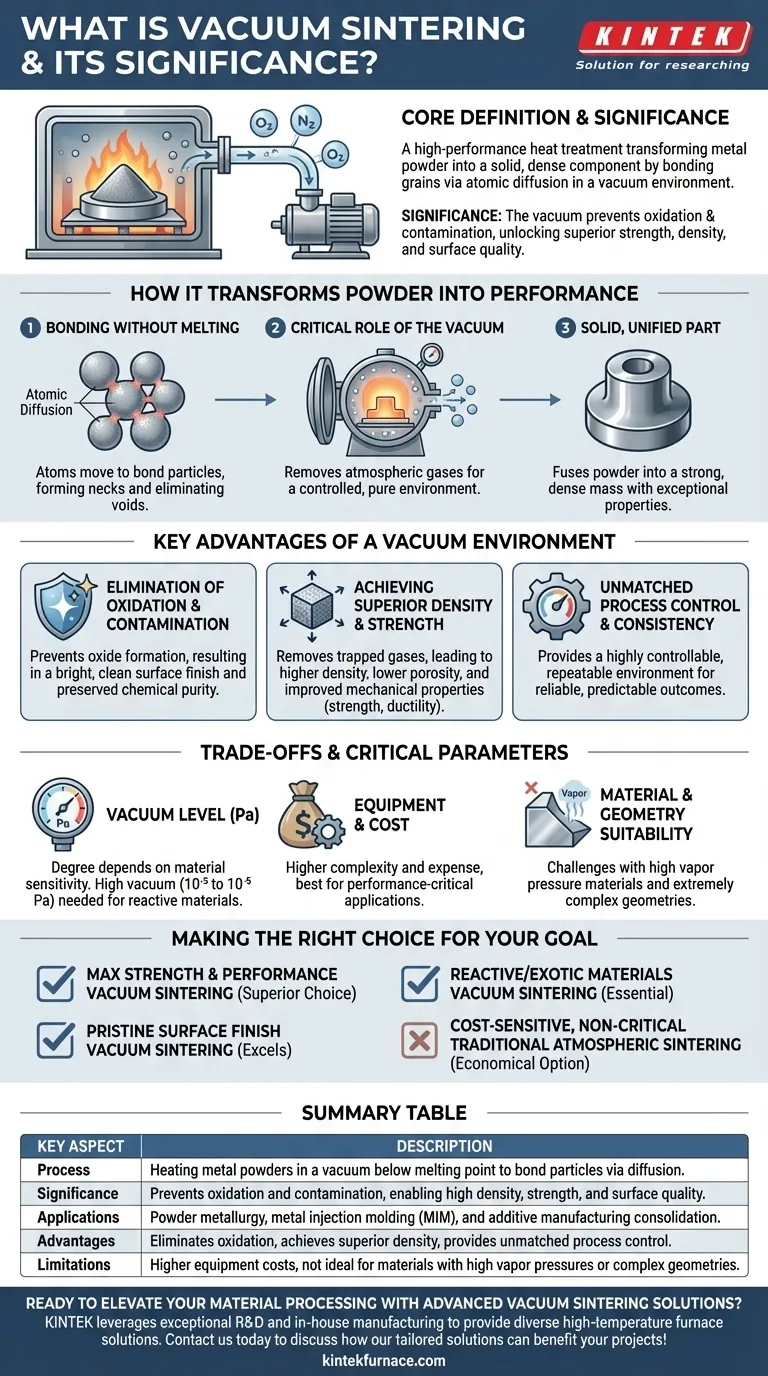

Im Kern ist die Vakuumsinterung ein Hochleistungs-Wärmebehandlungsverfahren, das verwendet wird, um Metallpulver in ein festes, dichtes Bauteil umzuwandeln. Dabei wird das Material in einer Vakuumkammer auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt, wodurch die einzelnen Pulverkörner durch Diffusion miteinander verbunden werden und ein starkes, einheitliches Teil mit außergewöhnlichen Eigenschaften entsteht.

Die wahre Bedeutung dieses Prozesses liegt nicht nur in der Hitze, sondern im Vakuum. Durch die Entfernung atmosphärischer Gase wie Sauerstoff verhindert die Vakuumumgebung Oxidation und Kontamination, was der Schlüssel zur Erzielung überragender Festigkeit, Dichte und Oberflächenqualität im Endprodukt ist.

Wie Vakuumsinterung Pulver in Leistung verwandelt

Die Vakuumsinterung ist ein grundlegendes Verfahren in der Pulvermetallurgie, beim Metallpulverspritzguss (MIM) und zur Konsolidierung von mittels additiver Fertigung hergestellten Bauteilen. Ihre Wirksamkeit beruht auf der sorgfältigen Kontrolle der Umgebung, in der das Material verdichtet wird.

Das Grundprinzip: Bindung ohne Schmelzen

Das Sintern fördert die atomare Diffusion. Bei erhöhten Temperaturen werden die Atome auf der Oberfläche der Pulverpartikel mobiler. Sie bewegen sich über die Kontaktpunkte zwischen den Partikeln und bilden "Hälse", die mit der Zeit wachsen und schließlich die Hohlräume zwischen ihnen eliminieren und das Pulver zu einer festen Masse verschmelzen.

Die entscheidende Rolle des Vakuums

Die Vakuumatmosphäre ist der entscheidende Faktor, der dieses Verfahren auszeichnet. Das Entfernen von Luft und anderen Gasen aus der Ofenkammer erfüllt gleichzeitig mehrere entscheidende Ziele. Diese kontrollierte Umgebung ermöglicht die Herstellung von Hochleistungskomponenten.

Die wichtigsten Vorteile einer Vakuumumgebung

Die Verwendung eines Vakuums ist eine bewusste technische Entscheidung, um die Einschränkungen des Sinterns in einer Standardatmosphäre zu überwinden. Die Vorteile wirken sich direkt auf die mechanischen Eigenschaften und die Qualität des Endteils aus.

Eliminierung von Oxidation und Kontamination

Durch die Entfernung von Sauerstoff und anderen reaktiven Gasen verhindert das Vakuum die Bildung von Oxiden auf der Oberfläche des Metalls. Dies führt zu einer hellen, sauberen Oberfläche, die oft keine weitere mechanische Nachbearbeitung erfordert, was Zeit und Kosten spart. Es bewahrt auch die chemische Reinheit des Materials.

Erzielung überragender Dichte und Festigkeit

Atmosphärische Gase können während des Sinterns im Bauteil eingeschlossen werden, wodurch innere Hohlräume oder Porosität entstehen. Ein Vakuum hilft, diese eingeschlossenen Gase herauszuziehen, wodurch sich das Bauteil effektiver konsolidieren kann. Dies führt zu einer höheren Dichte, geringerer Porosität und deutlich verbesserten mechanischen Eigenschaften wie Festigkeit und Duktilität.

Unübertroffene Prozesskontrolle und Konsistenz

Ein Vakuum bietet eine reine und hochkontrollierbare Umgebung. Dies gewährleistet, dass der Prozess von Charge zu Charge wiederholbar und konsistent ist. Es eliminiert Variablen, die durch atmosphärische Schwankungen entstehen, und führt zu zuverlässigeren und vorhersehbareren Ergebnissen, was für hochspezifische Anwendungen entscheidend ist.

Verständnis der Kompromisse und kritischen Parameter

Obwohl leistungsstark, ist die Vakuumsinterung keine Universallösung. Das Verständnis ihrer Betriebsparameter und Einschränkungen ist der Schlüssel zu ihrer effektiven Anwendung.

Die Bedeutung des Vakuumniveaus

Nicht alle Vakua sind gleich. Der erforderliche Vakuumgrad (gemessen in Pascal, Pa) hängt von der Oxidationsempfindlichkeit des Materials ab. Während ein niedriges Vakuum (z.B. 10⁻¹ Pa) für einige Metalle ausreichen kann, erfordern hochreaktive Materialien möglicherweise ein Hochvakuum (10⁻³ bis 10⁻⁵ Pa) für optimalen Schutz.

Ausrüstung und Kostenüberlegungen

Vakuumöfen sind von Natur aus komplexer und teurer als ihre atmosphärischen Gegenstücke. Die anfänglichen Investitions- und laufenden Wartungskosten sind höher. Dies macht das Verfahren am besten für Anwendungen geeignet, bei denen die Leistungs- und Qualitätsvorteile die zusätzlichen Kosten rechtfertigen.

Material- und Geometrietauglichkeit

Das Verfahren ist ideal für eine Vielzahl von Metallen, kann aber für Materialien mit hohen Dampfdrücken ungeeignet sein, die ausgasen und das Vakuumsystem kontaminieren können. Extrem komplexe Bauteilgeometrien können ebenfalls eine Herausforderung darstellen, um eine gleichmäßige Wärmeverteilung und eine vollständige Gasentfernung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fertigungsverfahrens erfordert eine Abstimmung der Fähigkeiten der Technik mit den nicht verhandelbaren Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Leistung liegt: Die Vakuumsinterung ist die überlegene Wahl für die Herstellung dichter, reiner Bauteile mit optimierten mechanischen Eigenschaften für kritische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberflächengüte liegt: Das Verfahren zeichnet sich durch die Herstellung heller, sauberer Komponenten aus, die nur minimale oder keine Nachbearbeitung erfordern, wodurch nachgelagerte Kosten gesenkt werden.

- Wenn Ihr Hauptaugenmerk auf reaktiven oder exotischen Materialien liegt: Die schützende Natur des Vakuums ist unerlässlich für die Verarbeitung von Metallen, die bei hohen Temperaturen durch Luftkontakt beschädigt würden.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, unkritischen Komponenten liegt: Traditionelles atmosphärisches Sintern kann eine wirtschaftlichere Wahl sein, wenn die Risiken von Oxidation und einer etwas geringeren Dichte für die Anwendung akzeptabel sind.

Indem Sie verstehen, dass das Vakuum ein aktives Werkzeug zur Materialreinigung und -verdichtung ist, können Sie diesen Prozess nutzen, um ein Qualitätsniveau zu erreichen, das mit herkömmlichen Methoden unerreichbar ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Erhitzen von Metallpulvern im Vakuum unterhalb des Schmelzpunkts, um Partikel durch Diffusion zu verbinden. |

| Bedeutung | Verhindert Oxidation und Kontamination, ermöglicht hohe Dichte, Festigkeit und Oberflächenqualität. |

| Anwendungen | Pulvermetallurgie, Metallpulverspritzguss (MIM) und Konsolidierung additiv gefertigter Bauteile. |

| Vorteile | Eliminiert Oxidation, erreicht überragende Dichte, bietet unübertroffene Prozesskontrolle. |

| Einschränkungen | Höhere Ausrüstungskosten, nicht ideal für Materialien mit hohem Dampfdruck oder komplexen Geometrien. |

Bereit, Ihre Materialverarbeitung mit fortschrittlichen Vakuumsinterlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um verschiedene Labore mit Hochtemperaturofenlösungen zu versorgen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, überragende Festigkeit, Dichte und Oberflächenqualität für kritische Anwendungen zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Projekten zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen