Im Kern geht es bei der Vakuumwärmebehandlung darum, die ultimative Kontrolle über den metallurgischen Prozess zu erlangen. Durch das Entfernen der Atmosphäre aus der Heizkammer verhindert diese Technologie grundlegend unerwünschte Oberflächenreaktionen wie Oxidation und Entkohlung. Dies führt zu Bauteilen mit einer überlegenen Oberflächengüte, verbesserten und gleichmäßigeren mechanischen Eigenschaften und einem Grad an Prozesswiederholbarkeit, der mit herkömmlichen atmosphärischen Methoden schwer zu erreichen ist.

Der Hauptvorteil der Vakuumwärmebehandlung ist nicht nur ein einziger Vorteil, sondern wie die Vakuumumgebung systematisch Variablen eliminiert. Durch das Entfernen atmosphärischer Gase erhalten Sie eine präzise Kontrolle über die Oberflächenchemie und innere Struktur des Materials, was zu höherer Qualität, gleichmäßigeren und oft kostengünstigeren Ergebnissen führt.

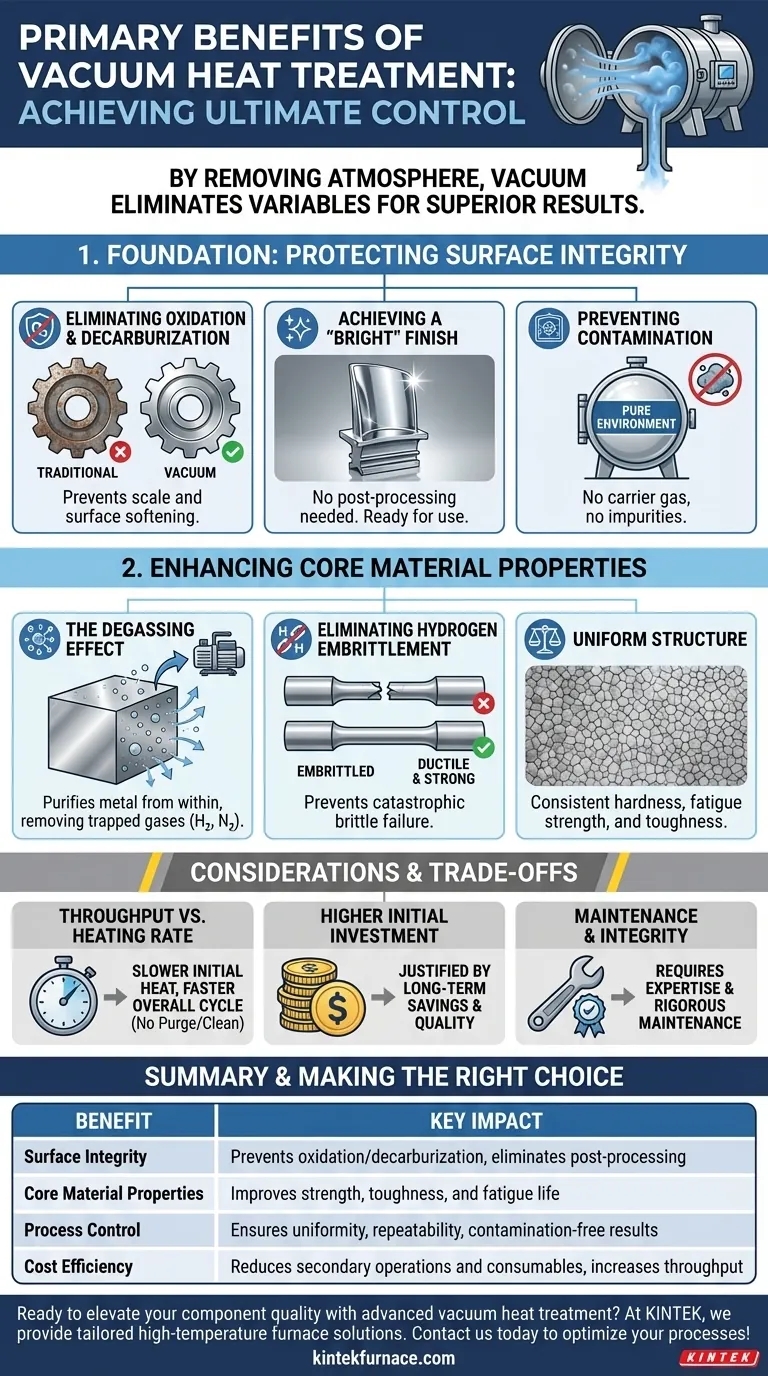

Das Fundament: Wie Vakuum die Oberflächenintegrität schützt

Der unmittelbarste und offensichtlichste Vorteil der Vakuumwärmebehandlung zeigt sich an der Oberfläche des Werkstücks. Durch das Entfernen der Luft eliminieren Sie die reaktiven Elemente, die bei hohen Temperaturen zu Degradation führen.

Beseitigung von Oxidation und Entkohlung

In einem herkömmlichen Ofen reagiert der Sauerstoff in der Luft mit der heißen Metalloberfläche und bildet eine Oxidschicht oder Zunder. Ähnlich kann Kohlenstoff aus der Oberfläche des Stahls gezogen werden, ein Prozess, der als Entkohlung bezeichnet wird und das Material weicher macht.

Eine Vakuumumgebung ist praktisch frei von Sauerstoff, was die Oxidation vollständig verhindert. Dies stellt sicher, dass die Abmessungen und die Oberflächenchemie des Teils unverändert bleiben, genau wie Sie sie entworfen haben.

Erzielung einer „blanken“ Oberfläche ohne Nachbearbeitung

Da keine Oxidation auftritt, kommen Teile aus einem Vakuumofen mit einer sauberen, blanken und oft glänzenden Oberfläche.

Dies eliminiert die Notwendigkeit kostspieliger und zeitaufwändiger Sekundäroperationen wie Sandstrahlen, Beizen oder Schleifen zur Entfernung von Zunder. Das Teil ist oft direkt nach der Behandlung gebrauchsfertig oder für die Endmontage bereit.

Vermeidung von Verunreinigungen durch unreine Gase

Selbst Öfen mit kontrollierter Atmosphäre können Verunreinigungen einführen, wenn die Schutzgase (wie Stickstoff oder Argon) nicht vollkommen rein sind.

Die Vakuumbehandlung vermeidet dieses Risiko von Natur aus. Es gibt kein Trägergas, das Verunreinigungen einführen könnte, wodurch eine außergewöhnlich saubere und nicht-reaktive Umgebung gewährleistet ist.

Verbesserung der Kerneigenschaften des Materials

Die Vorteile eines Vakuums reichen tief in das Material selbst hinein und verbessern dessen grundlegende mechanische Eigenschaften durch die Reinigung des Metalls von innen.

Der Entgasungseffekt: Reinigung des Metalls von innen

Bei hohen Temperaturen und unter Vakuum werden eingeschlossene Gase im Metall – hauptsächlich Wasserstoff und Stickstoff – an die Oberfläche gezogen und vom Vakuumsystem entfernt.

Dieser Entgasungseffekt führt zu einem saubereren, reineren Basismaterial mit verbesserter innerer Integrität. Dies ist besonders kritisch für Hochleistungslegierungen.

Beseitigung der Wasserstoffversprödung

Wasserstoff ist eine berüchtigte Verunreinigung, die bei hochfesten Stählen zu katastrophalem, sprödem Versagen führen kann.

Da die Vakuumwärmebehandlung Wasserstoff aktiv aus dem Metall entfernt, eliminiert sie vollständig das Risiko der Wasserstoffversprödung, ein kritischer Sicherheits- und Zuverlässigkeitsvorteil für hochbeanspruchte Bauteile.

Gleichmäßige Struktur für vorhersagbare Leistung

Vakuumöfen erwärmen Teile hauptsächlich durch Wärmestrahlung. Diese Methode ist von Natur aus langsam und außergewöhnlich gleichmäßig, wodurch sichergestellt wird, dass das gesamte Teil, unabhängig von seiner Komplexität, gleichmäßig auf Temperatur gebracht wird.

Diese gleichmäßige Erwärmung und kontrollierte Abkühlung führen zu einer konsistenteren Kornstruktur und Härte im gesamten Bauteil, wodurch Eigenschaften wie Ermüdungsfestigkeit, Zähigkeit und Plastizität verbessert werden.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist die Vakuumtechnologie keine Universallösung. Ein vertrauenswürdiger Berater muss ihre spezifischen betrieblichen Kontexte und Einschränkungen anerkennen.

Durchsatz vs. Aufheizrate

Die Abhängigkeit von Strahlung bedeutet, dass die anfänglichen Aufheizzyklen langsamer sein können als die Zwangskonvektion in einem Atmosphäreofen.

Die Gesamtprozesszeit oder der Durchsatz ist jedoch oft schneller. Dies liegt daran, dass Sie lange Spülzyklen, die für Atmosphäreöfen erforderlich sind, und umfangreiche Reinigungsarbeiten nach der Behandlung eliminieren.

Höhere Anfangsinvestitionen

Vakuumöfen sind komplexe Maschinen, die im Vergleich zu vielen herkömmlichen Atmosphäreöfen eine erhebliche Kapitalinvestition darstellen.

Diese höheren Anschaffungskosten rechtfertigen sich in der Regel durch langfristige Einsparungen durch reduzierte Nachbearbeitung, geringeren Verbrauch (kein Prozessgas), höhere Ausbeuten und verbesserte Produktqualität.

Wartung und Vakuumdichtheit

Der Betrieb eines Vakuumofens erfordert spezifisches Fachwissen. Die Aufrechterhaltung der Vakuumdichtheit ist von größter Bedeutung, da selbst ein kleines Leck den gesamten Prozess beeinträchtigen kann.

Dies erfordert strenge Wartungspläne und geschultes Personal, um sicherzustellen, dass Pumpen, Dichtungen und Kammer in einwandfreiem Zustand bleiben.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt vollständig von Ihrem Material, den Bauteilanforderungen und den Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächenqualität und Ästhetik liegt: Vakuum ist unübertroffen für Teile, die eine saubere, zunderfreie Oberfläche direkt aus dem Ofen erfordern, wodurch Kosten für die nachgeschaltete Reinigung entfallen.

- Wenn Ihr Hauptaugenmerk auf ultimativer mechanischer Leistung liegt: Die Entgasung und das gleichmäßige Abschrecken im Vakuum sind entscheidend für hochbeanspruchte Bauteile, bei denen Ermüdungslebensdauer und Zähigkeit nicht verhandelbar sind.

- Wenn Sie mit reaktiven Materialien (z. B. Titan, Refraktärmetalle) arbeiten: Vakuum ist oft die einzige praktikable Wahl, um die Oberflächenversprödung zu verhindern, die in Gegenwart von Sauerstoff oder Stickstoff auftritt.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Automatisierung liegt: Die hochgradig kontrollierbare und wiederholbare Natur moderner Vakuumöfen ist ideal für die Großserienproduktion, bei der die Gleichmäßigkeit von Teil zu Teil unerlässlich ist.

Durch das Entfernen der Atmosphäre aus der Gleichung ermöglicht Ihnen die Vakuumwärmebehandlung eine direkte Kontrolle über die endgültigen Eigenschaften Ihrer Komponenten.

Zusammenfassungstabelle:

| Vorteil | Schlüsselwirkung |

|---|---|

| Oberflächenintegrität | Verhindert Oxidation und Entkohlung, eliminiert Nachbearbeitung |

| Kerneigenschaften des Materials | Verbessert mechanische Festigkeit, Zähigkeit und Ermüdungslebensdauer |

| Prozesskontrolle | Gewährleistet Gleichmäßigkeit, Wiederholbarkeit und kontaminationsfreie Ergebnisse |

| Kosteneffizienz | Reduziert Sekundäroperationen und Verbrauchsmaterialien, erhöht den Durchsatz |

Bereit, die Qualität Ihrer Komponenten mit fortschrittlicher Vakuumwärmebehandlung zu steigern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um maßgeschneiderte Hochtemperatur-Ofenlösungen anzubieten, darunter Vakuum- und Atmosphäreöfen, Muffel-, Rohr- und Drehrohröfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen erfüllen und verbesserte Leistung, Konsistenz und Kosteneinsparungen liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit