Kurz gesagt: Thermoelemente haben in Hochtemperatur-Vakuumöfen eine begrenzte Lebensdauer, da die extreme Umgebung selbst die Materialien des Sensors abbaut. Die Kombination aus intensiver Hitze und chemischen Reaktionen mit Restdämpfen im Vakuum führt dazu, dass die Metallleitungen des Thermoelements ihre physikalischen und elektrischen Eigenschaften ändern, was zu ungenauen Messwerten und schließlich zu mechanischem Versagen führt.

Das Kernproblem ist, dass ein Vakuumofen kein leerer, inerter Raum ist. Bei extremen Temperaturen enthält das „Vakuum“ eine chemisch reaktive Atmosphäre mit niedrigem Druck, die durch Ausgasungen der Ofenkomponenten und des Werkstücks selbst entsteht und das Thermoelement aktiv angreift.

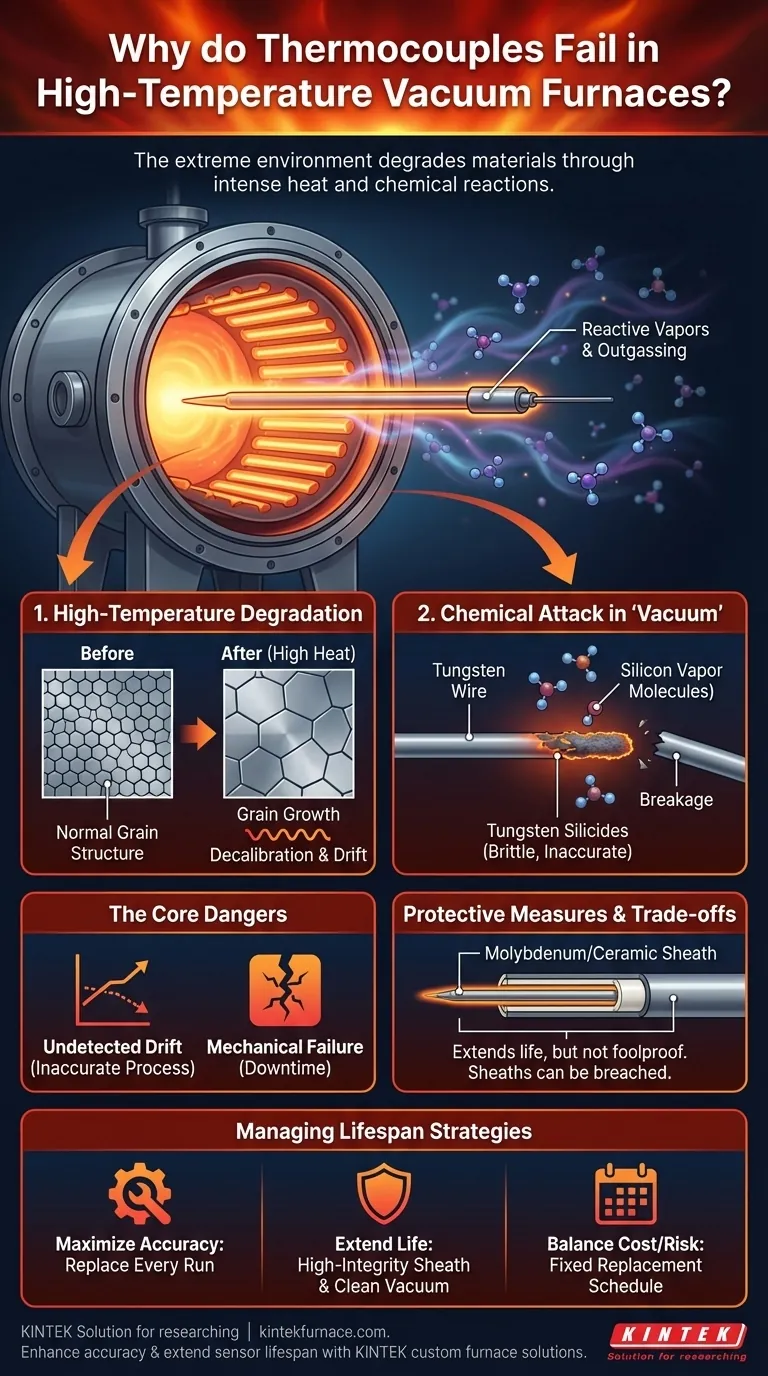

Die Kernmechanismen des Thermoelementversagens

Um die Lebensdauer des Sensors zu verwalten, müssen Sie zunächst die verschiedenen Kräfte verstehen, die im Ofen dagegen wirken. Ein Ausfall ist selten auf eine einzige Ursache zurückzuführen, sondern eher auf eine Kombination aus thermischem und chemischem Abbau.

Hochtemperaturabbau

Selbst in einer perfekten, inerten Umgebung ist extreme Hitze der Hauptfeind. Hohe Temperaturen führen dazu, dass die Kornstruktur der Metallleitungen des Thermoelements wächst und sich verändert.

Dieser Prozess, bekannt als Kornwachstum, verändert die thermoelektrischen Spannungseigenschaften des Metalls. Das Ergebnis ist ein Sensor, der nicht mehr genau ist, ein Phänomen, das als Dekalibrierung oder Drift bezeichnet wird. Der Sensor liefert möglicherweise immer noch einen Messwert, dieser ist jedoch falsch.

Die Rolle des „Vakuums“

Ein weit verbreitetes Missverständnis ist, dass ein Vakuum leer ist. In Wirklichkeit ist es eine Umgebung mit sehr niedrigem Druck, die Moleküle enthält, die aus der Ofenisolierung, den Heizelementen und dem zu bearbeitenden Produkt ausgegast sind.

Bei hohen Temperaturen verstärkt sich diese Ausgasung und erzeugt eine dynamische Atmosphäre verschiedener Elemente. Diese Atmosphäre ist trotz geringen Drucks heiß genug, um mit den Thermoelementmaterialien hochreaktiv zu sein.

Chemischer Angriff durch Prozessdämpfe

Viele Hochtemperaturprozesse, wie Löten oder Sintern, setzen flüchtige Elemente frei. Diese Elemente werden zu Dämpfen, die das Thermoelement direkt angreifen.

Beispielsweise erzeugt ein Prozess, der siliziumhaltige Materialien beinhaltet, eine Siliziumatmosphäre. Ähnlich können Prozesse Dämpfe von Aluminium, Chrom oder Kohlenstoff freisetzen, die jeweils mit den Thermoelementlegierungen reagieren können.

Die Wolfram-Silizium-Reaktion

Wolfram-Rhenium-Thermoelemente (Typ C) werden in diesen Öfen häufig verwendet, da sie Temperaturen bis zu 2320 °C standhalten. Sie sind jedoch sehr anfällig für chemische Angriffe.

Wie in der Ofendokumentation vermerkt, ist eine Siliziumatmosphäre für Wolfram besonders zerstörerisch. Bei hohen Temperaturen reagiert Siliziumdampf mit den Wolframdrähten zu Wolframsiliziden. Diese neuen Verbindungen sind spröde und haben völlig andere thermoelektrische Eigenschaften, was zu schneller Dekalibrierung und Bruch führt, oft bereits innerhalb weniger thermischer Zyklen.

Die Kompromisse verstehen

Der Einsatz dieser empfindlichen Instrumente in einer so rauen Umgebung ist ein bewusster technischer Kompromiss. Die Einschränkungen werden akzeptiert, da Alternativen oft nicht existieren oder unpraktisch sind, um die gewünschten Prozesstemperaturen zu erreichen.

Warum Materialien verwenden, die zum Versagen neigen?

Wir verwenden Materialien wie Wolfram-Rhenium, weil sie zu den wenigen Optionen gehören, die in der Lage sind, Temperaturen oberhalb des Schmelzpunkts gängigerer Platin-Rhodium-Thermoelemente (Typen S, R und B) zu messen.

Die kurze Lebensdauer ist der bekannte Preis für die Gewinnung von Temperaturdaten im Bereich von 1600 °C bis 2300 °C. Die Wahl besteht nicht zwischen einem langlebigen Sensor und einem kurzlebigen Sensor, sondern zwischen einem kurzlebigen Sensor und gar keinem Sensor.

Die Gefahr des Sensor-Drifts

Ein vollständiger Ausfall, bei dem das Thermoelement bricht, ist offensichtlich. Ein gefährlicheres Problem ist der unentdeckte Drift.

Wenn das Thermoelement chemisch abgebaut wird, werden seine Messwerte zunehmend ungenauer. Wenn dies nicht bemerkt wird, läuft Ihr Prozess bei der falschen Temperatur, was möglicherweise zu Millionen von Dollar an Ausschuss führen kann. Deshalb ist das Verständnis der erwarteten Lebensdauer für die Prozesskontrolle entscheidend.

Schutzmäntel sind keine perfekte Lösung

Thermoelemente werden oft durch einen Mantel aus Molybdän, Tantal oder einer Keramik wie Aluminiumoxid geschützt. Obwohl diese Mäntel eine Barriere bilden, sind sie nicht narrensicher.

Bei extremen Temperaturen können die Mäntel selbst porös werden oder mit der Prozessatmosphäre reagieren. Sobald sie durchbrochen sind, zerstören die reaktiven Dämpfe das darin befindliche Thermoelement schnell. Der Mantel verlängert die Lebensdauer, gewährt aber keine Immunität.

Wie Sie dies auf Ihren Prozess anwenden

Ihre Strategie zur Verwaltung der Lebensdauer von Thermoelementen sollte direkt mit Ihren betrieblichen Prioritäten übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Genauigkeit und Prozesswiederholbarkeit liegt: Verwenden Sie für jeden kritischen Hochtemperaturlauf ein neues Thermoelement und betrachten Sie es als Verbrauchsbestandteil des Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Sensorlebensdauer liegt: Verwenden Sie einen hochintegrierten Schutzmantel (z. B. Molybdän oder Tantal), stellen Sie sicher, dass Sie ein sauberes, tiefes Vakuum ziehen, um Restgase zu minimieren, und vermeiden Sie eine direkte Sichtlinie zwischen dem Thermoelement und Materialien, die bekanntermaßen aggressiv ausgasen.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Kosten und Risiko liegt: Legen Sie einen festen Austauschplan fest, der auf Ihren spezifischen Prozessdaten basiert, und ersetzen Sie Thermoelemente nach einer bestimmten Anzahl von Zyklen oder Stunden, unabhängig davon, ob sie ausgefallen sind.

Indem Sie diese Ausfallmechanismen verstehen, können Sie von der Reaktion auf Sensorfehler zur proaktiven Verwaltung übergehen, um zuverlässigere und konsistentere Ofenabläufe zu gewährleisten.

Zusammenfassungstabelle:

| Ausfallursache | Auswirkungen auf das Thermoelement | Prävention/Minderung |

|---|---|---|

| Hochtemperatur-Kornwachstum | Dekalibrierung und Drift der Messwerte | Verwendung von Hochtemperaturlegierungen wie Wolfram-Rhenium |

| Chemischer Angriff durch ausgegaste Dämpfe (z.B. Silizium) | Bildung spröder Verbindungen, Bruch | Einsatz von Schutzmänteln (z.B. Molybdän, Aluminiumoxid) |

| Vakuumumgebung mit reaktiven Elementen | Beschleunigter Abbau und Ungenauigkeit | Sicherstellung eines Tiefvakuums und Vermeidung aggressiver Ausgasungsquellen |

Haben Sie Probleme mit Thermoelementausfällen in Ihren Hochtemperaturprozessen? KINTEK ist spezialisiert auf fortschrittliche Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Mit unserer starken Forschung und Entwicklung und eigenen Fertigung bieten wir eine tiefgreifende Anpassung an die einzigartigen Bedürfnisse Ihres Labors, wodurch die Genauigkeit verbessert und die Sensorlebensdauer verlängert wird. Kontaktieren Sie uns noch heute, um Ihre Ofenabläufe zu optimieren und Ausfallzeiten zu reduzieren!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität