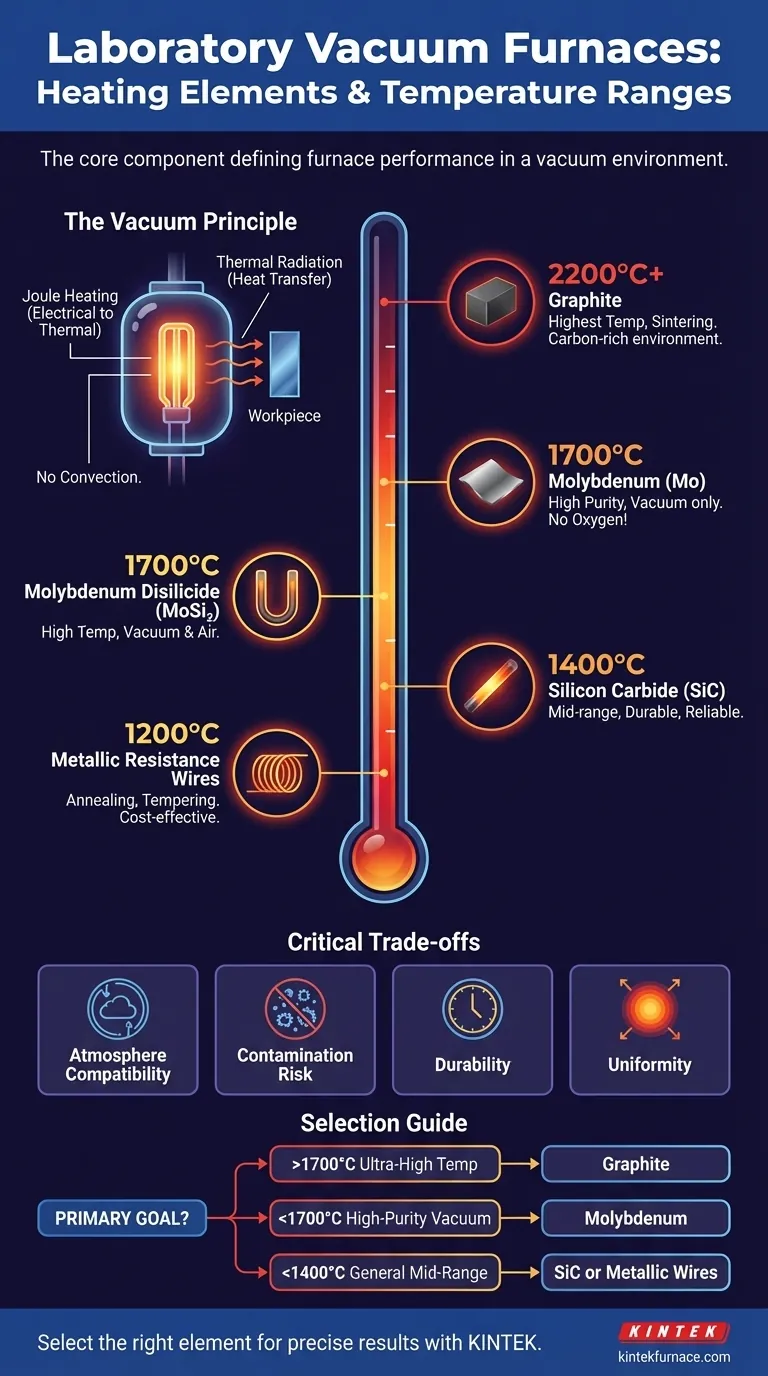

In Labor-Vakuumöfen ist das Heizelement die Kernkomponente, die die maximale Temperatur und den Anwendungsbereich der Einheit bestimmt. Die gebräuchlichsten Elemente sind Graphit für höchste Temperaturen (bis zu 2200°C oder mehr), hochreine refraktäre Metalle wie Molybdän (um 1700°C), Molybdändisilizid (1700°C), Siliziumkarbid (1400°C) und metallische Widerstandsdrähte für Prozesse bei niedrigeren Temperaturen (1200°C).

Die Wahl des Heizelements ist nicht nur eine Frage der Erreichung einer Zieltemperatur. Es ist eine kritische Entscheidung, die die atmosphärische Kompatibilität des Ofens, das Potenzial für Materialkontamination und letztendlich seine Eignung für einen spezifischen wissenschaftlichen oder industriellen Prozess definiert.

Die Rolle von Heizelementen im Vakuum

Die Aufgabe eines Heizelements scheint einfach, aber seine Funktion in einer Hochvakuumumgebung ist hoch spezialisiert. Das Verständnis dieses Prinzips ist entscheidend, um die Unterschiede zwischen den Elementtypen zu erfassen.

Umwandlung von Elektrizität in Wärme

Alle gängigen Heizelemente arbeiten nach dem Prinzip der Joule'schen Wärme oder Widerstandsheizung. Wenn elektrischer Strom durch das Element geleitet wird, wandelt dessen natürlicher Widerstand die elektrische Energie in thermische Energie um, wodurch es heiß glüht.

Die Dominanz der Strahlung

In einem Standardofen wird Wärme durch Leitung, Konvektion und Strahlung übertragen. Im nahezu perfekten Vakuum eines Laborofens wird jedoch die Konvektion eliminiert. Wärme wird fast ausschließlich durch Wärmestrahlung übertragen, die vom heißen Element zum kühleren Werkstück gelangt. Dies macht das Design und die Platzierung des Elements entscheidend für die Erzielung gleichmäßiger Temperaturen.

Eine Übersicht über gängige Heizelemente

Jedes Material bietet eine einzigartige Kombination aus maximaler Temperatur, atmosphärischer Kompatibilität und physikalischen Eigenschaften.

Graphit (bis zu 2200°C, in einigen Ausführungen bis 3000°C)

Graphit ist das bevorzugte Material für Hochtemperaturanwendungen, wie das Sintern von Hochleistungskeramiken oder die Verarbeitung von hochschmelzenden Metallen. Es ist robust, für seine Leistung relativ kostengünstig und besitzt eine ausgezeichnete thermische Stabilität.

Molybdän (bis zu ~1700°C)

Molybdän (Mo) ist ein hochschmelzendes Metall, das für seine Festigkeit bei hohen Temperaturen und seine außergewöhnliche Reinheit geschätzt wird. Es ist die ideale Wahl für Prozesse, bei denen eine Kohlenstoffkontamination durch Graphitelemente die Probe schädigen würde.

Molybdändisilizid (MoSi₂) (bis zu 1700°C)

MoSi₂-Elemente sind für ihre Fähigkeit bekannt, bei hohen Temperaturen zu arbeiten. Obwohl sie in luftbeheizten Öfen aufgrund einer schützenden Siliziumdioxidschicht, die sich auf ihrer Oberfläche bildet, sehr verbreitet sind, werden sie auch in Vakuumumgebungen wegen ihrer hohen Leistung eingesetzt.

Siliziumkarbid (SiC) (bis zu 1400°C)

Siliziumkarbid ist ein haltbares und zuverlässiges Heizelement für Anwendungen im mittleren Temperaturbereich. Es ist mechanisch stark und bietet eine lange Lebensdauer für Prozesse, die nicht die extremen Temperaturen von Graphit oder Molybdän erfordern.

Metallische Widerstandsdrähte (bis zu 1200°C)

Legierungen wie Nickel-Chrom (NiCr) oder Eisen-Chrom-Aluminium (FeCrAl) werden in Draht- oder Stabform für Vakuum-Anwendungen mit niedrigeren Temperaturen verwendet. Sie sind kostengünstige Lösungen für Prozesse wie Glühen, Anlassen und Löten.

Die kritischen Kompromisse verstehen

Die Auswahl eines Elements ist eine Übung im Ausgleich konkurrierender Anforderungen. Es gibt kein einziges „bestes“ Material, sondern nur das am besten geeignete für die jeweilige Aufgabe.

Atmosphärenkompatibilität

Dies ist wohl der kritischste Faktor in einem Vakuumofen. Molybdän darf bei hohen Temperaturen nicht Sauerstoff ausgesetzt werden, da es schnell oxidieren würde; es ist ausschließlich für Hochvakuum- oder reine, trockene Wasserstoffatmosphären geeignet. Graphit wird ebenfalls nur im Vakuum oder Inertgas verwendet, da es an der Luft verbrennen würde.

Risiko der Materialkontamination

Das Heizelement kann die Reinheit des Endprodukts beeinflussen. Graphitelemente können ausgasen oder mikroskopisch kleine Kohlenstoffpartikel abgeben, was in der Halbleiterforschung oder bei medizinischen Legierungen ein kritisches Problem sein kann. Molybdän ist außergewöhnlich sauber, was es zu einer überlegenen Wahl für Arbeiten mit hoher Reinheit macht.

Haltbarkeit und Lebensdauer

Die Betriebsdauer eines Elements wird durch thermisches Zyklisieren (Heizen und Kühlen) und die Reinheit des Vakuums oder Prozessgases beeinflusst. Undichte Verunreinigungen in der Kammer können die Lebensdauer empfindlicher Elemente wie Molybdän drastisch verkürzen.

Physikalisches Design und Gleichmäßigkeit

Elemente können als Stäbe radial um die Heizzone oder als Platten an den Wänden und der Tür montiert werden. Diese Platzierung ist darauf ausgelegt, ein möglichst gleichmäßiges Temperaturfeld zu gewährleisten und sicherzustellen, dass das gesamte Werkstück die gleiche Wärmemenge erhält.

Die richtige Wahl für Ihre Anwendung treffen

Treffen Sie Ihre Entscheidung basierend auf dem primären Ziel Ihrer Materialbearbeitung.

- Wenn Ihr Hauptaugenmerk auf der Ultrahochtemperaturverarbeitung (>1700°C) liegt: Graphit ist die Standardwahl, vorausgesetzt, Ihr Prozess und Material vertragen eine kohlenstoffreiche Umgebung.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung im Hochvakuum (<1700°C) liegt: Molybdän ist aufgrund seiner Sauberkeit und Stabilität im Vakuum das ideale Element.

- Wenn Ihr Hauptaugenmerk auf universellen Anwendungen im mittleren Bereich (<1400°C) liegt: Siliziumkarbid (SiC) und metallische Widerstandsdrähte bieten eine kostengünstige und sehr zuverlässige Lösung.

Letztendlich ist die Auswahl des richtigen Heizelements der grundlegende Schritt, um sicherzustellen, dass Ihr Vakuumofen die präzisen, wiederholbaren und sauberen Ergebnisse liefert, die Ihre Arbeit erfordert.

Zusammenfassungstabelle:

| Heizelement | Maximaler Temperaturbereich | Schlüsselanwendungen |

|---|---|---|

| Graphit | Bis zu 2200°C (erweiterbar auf 3000°C) | Sintern von Keramiken, hochschmelzende Metalle |

| Molybdän | Bis zu ~1700°C | Hochreine Prozesse, Vakuumumgebungen |

| Molybdändisilizid | Bis zu 1700°C | Hochtemperaturanwendungen, Vakuum und Luft |

| Siliziumkarbid | Bis zu 1400°C | Mittlere Temperaturen, robuste Prozesse |

| Metallische Widerstandsdrähte | Bis zu 1200°C | Glühen, Anlassen, Löten |

Haben Sie Schwierigkeiten bei der Auswahl des richtigen Heizelements für den Vakuumofen Ihres Labors? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Materialverarbeitung mit zuverlässigen, leistungsstarken Öfen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit