Der Hauptvorteil eines Vakuum-Verdampfungs-unterstützten (VEA) Reaktors ist seine Fähigkeit, die Produktionskosten radikal zu senken und gleichzeitig die Syntheseeffizienz zu steigern. Durch den Übergang von mechanischer Kraft zu einem thermischen Vakuumprozess können Sie kostengünstige Rohstoffe wie Seltenerdoxide oder -carbonate verwenden und vermeiden die Notwendigkeit teurer wasserfreier Salzvorläufer, die bei der herkömmlichen Kugelmühle erforderlich sind.

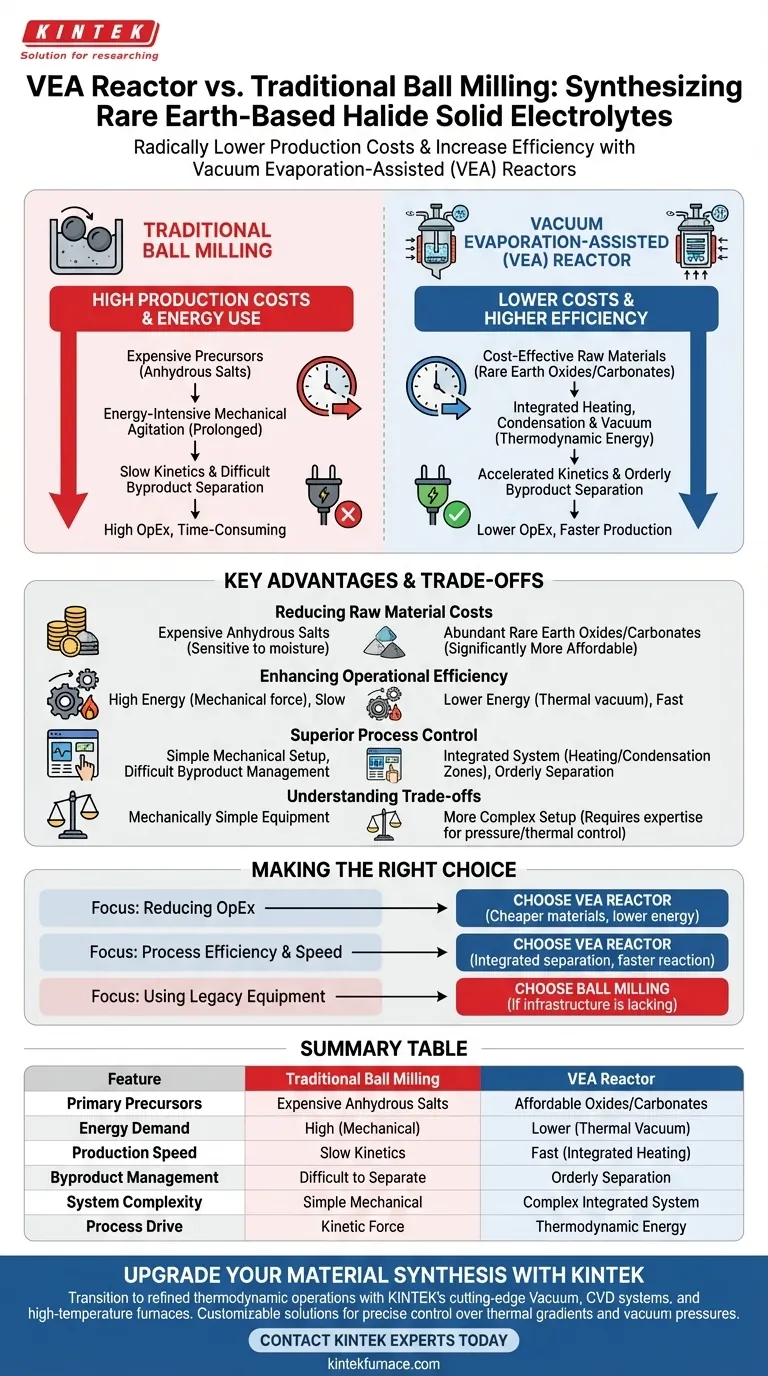

Kernbotschaft Die herkömmliche Kugelmühle ist ein energieintensiver Prozess, der auf kostspielige, hochreine Vorläufer angewiesen ist. Im Gegensatz dazu integriert der VEA-Reaktor Heiz-, Kondensations- und Vakuumsysteme, um die direkte Synthese von Halidelektrolyten aus günstigeren Rohstoffen zu ermöglichen und einen effizienteren Prozess mit geordneter Nebenproduktabtrennung zu gewährleisten.

Reduzierung der Rohstoffkosten

Weg von teuren Vorläufern

Die herkömmliche mechanische Kugelmühle stellt strenge Anforderungen an die Einsatzmaterialien. Sie müssen in der Regel wasserfreie Salzvorläufer verwenden, die oft teuer in der Beschaffung und aufgrund ihrer Feuchtigkeitsempfindlichkeit schwierig zu handhaben sind.

Verwendung reichlich vorhandener Alternativen

Der VEA-Reaktor beseitigt diese Einschränkung. Er ermöglicht die direkte Synthese von Halidelektrolyten unter Verwendung von Seltenerdoxiden oder -carbonaten. Diese Materialien sind deutlich günstiger und leichter verfügbar als ihre wasserfreien Salzgegenstücke, was zu einer erheblichen Reduzierung der gesamten Rohstoffkosten führt.

Verbesserung der Betriebseffizienz

Senkung des Energieverbrauchs

Die mechanische Kugelmühle ist von Natur aus energieintensiv. Sie beruht auf langer mechanischer Beanspruchung, um chemische Reaktionen anzutreiben, was über lange Zeiträume hinweg riesige Mengen an Energie verbraucht.

Beschleunigung der Produktionszeit

Zusätzlich zum hohen Energieverbrauch ist die Kugelmühle zeitaufwendig. Der VEA-Reaktor umgeht die langsamen Kinetiken des Festkörper-Mechanikschleifens. Durch die Nutzung integrierter Heiz- und Vakuumsysteme beschleunigt er die Reaktionskinetik und verkürzt den Synthesezyklus erheblich.

Überlegene Prozesskontrolle

Integriertes Systemdesign

Der VEA-Reaktor ist nicht nur ein Heizbehälter; er ist ein ausgeklügeltes System, das Heizzonen, Kondensationszonen und Vakuumsysteme integriert. Diese Integration ermöglicht eine präzise Kontrolle über die Reaktionsumgebung, die die mechanische Mühle nicht erreichen kann.

Geordnete Abtrennung von Nebenprodukten

Einer der deutlichen technischen Vorteile der VEA-Methode ist die geordnete Abtrennung von Produkten und Nebenprodukten. Die Vakuum- und Kondensationsmechanismen steuern aktiv die Entfernung von Reaktionsnebenprodukten und ergeben ein saubereres Endprodukt ohne die umfangreiche Nachbearbeitung, die oft nach der Kugelmühle erforderlich ist.

Verständnis der Kompromisse

Komplexität der Ausrüstung

Während die Kugelmühle energieintensiv ist, ist die Ausrüstung selbst mechanisch einfach. Der VEA-Reaktor beinhaltet eine komplexere Einrichtung, die zuverlässige Vakuumpumpen, präzise Temperaturregler und Kondensationssysteme erfordert. Dies erfordert ein höheres Maß an Bedienerexpertise, um die Systemdrücke und thermischen Gradienten effektiv zu steuern.

Thermische Empfindlichkeit

Die Kugelmühle ist ein "kalter" oder Niedrigtemperaturprozess, der durch Reibung und Aufprall angetrieben wird. Der VEA-Prozess beruht auf thermischer Energie. Während dies für viele Halide effizient ist, müssen Sie sicherstellen, dass Ihr spezifisches Zielmaterial und die Zwischenphasen bei den für die Verdampfungs- und Kondensationsschritte erforderlichen Temperaturen stabil sind.

Die richtige Wahl für Ihr Ziel treffen

Um zu bestimmen, welche Synthesemethode Ihren Projektbeschränkungen entspricht, berücksichtigen Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten (OpEx) liegt: Wählen Sie den VEA-Reaktor, da er deutlich günstigere Rohstoffe (Oxide/Carbonate) verwendet und den Energieverbrauch senkt.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Geschwindigkeit liegt: Wählen Sie den VEA-Reaktor wegen seiner integrierten Fähigkeit, Nebenprodukte abzutrennen und die Reaktionszeiten im Vergleich zur langsamen Kinetik des Mahlens zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf der Verwendung vorhandener Ausrüstung liegt: Halten Sie sich an die Kugelmühle nur, wenn Sie nicht über die Infrastruktur für Vakuum-Thermosysteme verfügen und bereit sind, die höheren Kosten für wasserfreie Vorläufer zu tragen.

Durch die Nutzung des VEA-Reaktors wechseln Sie von einem mechanischen Prozess mit roher Gewalt zu einem verfeinerten, kostengünstigen thermodynamischen Betrieb.

Zusammenfassungstabelle:

| Merkmal | Herkömmliche Kugelmühle | VEA-Reaktor |

|---|---|---|

| Primäre Vorläufer | Teure wasserfreie Salze | Günstige Oxide/Carbonate |

| Energiebedarf | Hoch (Mechanische Beanspruchung) | Niedriger (Thermische Vakuum) |

| Produktionsgeschwindigkeit | Langsame Kinetik | Schnell (Integrierte Heizung) |

| Nebenproduktmanagement | Schwer zu trennen | Geordnete Trennung durch Kondensation |

| Systemkomplexität | Einfach mechanisch | Komplexes integriertes System |

| Prozessantrieb | Kinetische Kraft | Thermodynamische Energie |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Wechseln Sie von energieintensiven mechanischen Mahlverfahren zu verfeinerten thermodynamischen Prozessen. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK hochmoderne Vakuum-, CVD-Systeme und Hochtemperaturöfen, die für die Bewältigung der Komplexität von VEA-Reaktorprozessen ausgelegt sind. Ob Sie kundenspezifische Lösungen für die Synthese von Seltenerdhaliden oder spezielle Laborgeräte benötigen, unsere Systeme gewährleisten eine präzise Steuerung von thermischen Gradienten und Vakuumdrücken.

Bereit, Ihre Betriebskosten zu senken und die Produktion zu beschleunigen?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Zhichao Zeng, Yaping Du. Vacuum evaporation-assisted reaction: sustainable solution for application of rare earth-based halide solid-state electrolytes. DOI: 10.1039/d5sc00003c

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Wie ermöglicht die Vakuumtechnologie Hochvakuum-Bedingungen in Ofenkammern? Eine saubere, oxidationsfreie Verarbeitung erreichen

- Was ist ein Vakuumofen und wie funktioniert er? Beherrschen Sie die Wärmebehandlung mit hoher Reinheit für überlegene Materialien

- Warum werden in einem Vakuumtrockenschrank spezifische Temperaturgradienten verwendet? Herstellung von Master Mixed Matrix Membranen

- Was ist die Funktion eines Hochvakuum-Abgasofens in der VIG-Herstellung? Überlegene Wärmeisolierung freischalten

- Welche Materialien eignen sich für einen doppelkammer-ölvergüteten, luftgekühlten Vakuumofen? Ideal für legierte Stähle

- Wie schützen Vakuum pumpen und hochreiner Stickstoffstahl? Präzise Austenitisierung für genaue Ergebnisse sicherstellen

- Was ist der Hauptzweck des Vakuumversiegelns von Rohmaterialien für das alpha-Mg3Bi2-Kristallwachstum? Gewährleistung von Reinheit und Sicherheit

- Wie liefert ein Vakuumtrockenschrank eine überlegene Leistung für TiO2/LDH? Optimieren Sie die Eigenschaften Ihrer Verbundwerkstoffe