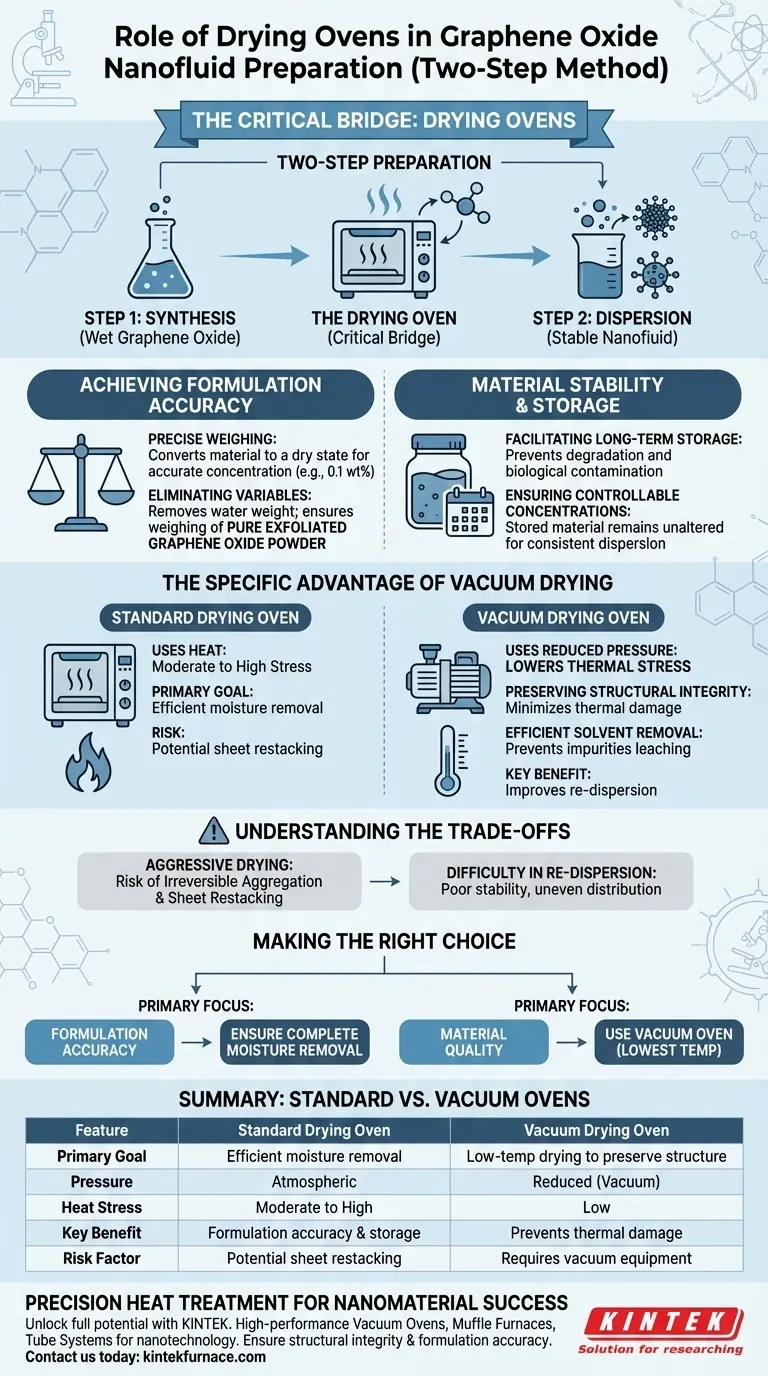

Bei der zweistufigen Herstellungsmethode für Graphenoxid-Nanofluidien bildet der Labor-Trockenschrank oder Vakuumtrockenschrank die entscheidende Brücke zwischen Synthese und Formulierung. Seine Hauptfunktion besteht darin, überschüssige Feuchtigkeit und Restlösungsmittel aus exfoliertem Graphenoxid kontrolliert zu entfernen, um ein stabiles, trockenes Pulver zu erhalten.

Durch die Umwandlung des synthetisierten Materials in einen trockenen Zustand ermöglicht dieser Schritt das präzise Wiegen, das für die Erzielung genauer Konzentrationen bei der erneuten Dispergierung der Nanopartikel in Basisflüssigkeiten wie Wasser oder Ethylenglykol erforderlich ist.

Erzielung von Formulierungsgenauigkeit

Die Notwendigkeit des Trockenwiegens

Bei wissenschaftlichen Experimenten ist Genauigkeit von größter Bedeutung. Sie können kein Nanofluid mit einer bestimmten Konzentration (z. B. 0,1 Gew.-%) herstellen, wenn das Ausgangsmaterial unbekannte Mengen an Feuchtigkeit enthält.

Eliminierung von Variablen

Der Trockenschrank eliminiert die Variable des Wassergewichts. Dies stellt sicher, dass jedes auf der Waage gemessene Milligramm aus reinem exfoliertem Graphenoxid-Pulver besteht, was reproduzierbare Ergebnisse über verschiedene Chargen hinweg ermöglicht.

Materialstabilität und Lagerung

Ermöglichung der Langzeitlagerung

Synthetisierte Nanomaterialien müssen oft gelagert werden, bevor sie in Flüssigkeiten umgewandelt werden. Nasse Materialien sind anfällig für Zersetzung oder biologische Kontamination im Laufe der Zeit.

Sicherstellung kontrollierbarer Konzentrationen

Das Trocknen des Materials ermöglicht es Forschern, die Nanopartikel auf unbestimmte Zeit zu lagern. Wenn sie für den "zweiten Schritt" (Dispersion) bereit sind, kann das Material entnommen und in die Basisflüssigkeit gemischt werden, ohne dass Bedenken bestehen, dass sich die Zusammensetzung des Materials während der Lagerung verändert hat.

Der spezifische Vorteil der Vakuumtrocknung

Reduzierung von thermischem Stress

Während ein Standardtrockenschrank Wärme nutzt, verwendet ein Vakuumtrockenschrank reduzierten Druck, um den Siedepunkt von Flüssigkeiten zu senken. Dies ermöglicht eine gründliche Trocknung bei deutlich niedrigeren Temperaturen.

Erhaltung der strukturellen Integrität

Durch das Trocknen bei niedrigeren Temperaturen minimieren Sie das Risiko einer thermischen Beschädigung der Graphenoxid-Struktur. Dies ist entscheidend für die Aufrechterhaltung der spezifischen Eigenschaften der Nanopartikel, die sie für Wärmeübertragungsanwendungen wirksam machen.

Effiziente Lösungsmittelentfernung

Wie bei ähnlichen Reinigungsprozessen erwähnt, sind Vakuumumgebungen äußerst wirksam bei der Entfernung hartnäckiger Restlösungsmittel aus porösen Strukturen. Dies verhindert, dass diese Verunreinigungen in Ihr endgültiges Nanofluid gelangen und dessen Leistung beeinträchtigen.

Verständnis der Kompromisse

Das Risiko irreversibler Aggregation

Beim Trocknungsprozess gibt es ein empfindliches Gleichgewicht. Wenn Graphenoxid zu aggressiv getrocknet wird, können sich die Schichten fest stapeln (Restacking).

Schwierigkeit bei der Wieder-Dispergierung

Sobald sich diese Schichten wieder stapeln, werden sie bei der Wieder-Dispergierung extrem schwer wieder zu trennen. Dies kann zu einem Nanofluid mit schlechter Stabilität und ungleichmäßiger Partikelverteilung führen, was die Vorteile der "zweistufigen" Methode zunichtemacht.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Nanofluid-Vorbereitung sicherzustellen, wählen Sie Ihre Trocknungsparameter basierend auf Ihren spezifischen Anforderungen aus:

- Wenn Ihr Hauptaugenmerk auf der Formulierungsgenauigkeit liegt: Stellen Sie sicher, dass die Trocknungszeit ausreicht, um die gesamte Feuchtigkeit zu entfernen, damit Ihre Konzentrationsberechnungen präzise sind.

- Wenn Ihr Hauptaugenmerk auf der Materialqualität liegt: Verwenden Sie einen Vakuumtrockenschrank, um bei der niedrigstmöglichen Temperatur zu trocknen, um die chemische Struktur des Graphenoxids zu schützen.

Der Trocknungsschritt dient nicht nur der Wasserentfernung; er ist eine Qualitätskontrollmaßnahme, die die Konsistenz und Zuverlässigkeit Ihres endgültigen Nanofluid bestimmt.

Zusammenfassungstabelle:

| Merkmal | Standard-Trockenschrank | Vakuumtrockenschrank |

|---|---|---|

| Hauptziel | Effiziente Feuchtigkeitsentfernung für Trockenwiegung | Niedertemperaturtrocknung zur Erhaltung der strukturellen Integrität |

| Druck | Atmosphärisch | Reduziert (Vakuum) |

| Thermischer Stress | Mäßig bis hoch | Gering (Reduziert den Siedepunkt von Lösungsmitteln) |

| Hauptvorteil | Formulierungsgenauigkeit & Langzeitlagerung | Verhindert thermische Schäden & verbessert die Wieder-Dispergierung |

| Risikofaktor | Mögliches Stapeln von Schichten | Erfordert spezielle vakuumgeeignete Ausrüstung |

Präzise Wärmebehandlung für den Erfolg von Nanomaterialien

Entfesseln Sie das volle Potenzial Ihrer Graphenoxid-Forschung mit KINTEK. Als führender Anbieter von thermischen Laborlösungen bieten wir Hochleistungs-Vakuumtrockenschränke, Muffelöfen und Rohrsysteme, die den anspruchsvollen Anforderungen der Nanotechnologie gerecht werden. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK anpassbare Systeme, die sicherstellen, dass Ihre Materialien ihre strukturelle Integrität und Formulierungsgenauigkeit beibehalten.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen und zu erfahren, wie unsere fachmännisch entwickelten Hochtemperatur-Lösungen Ihre Innovation vorantreiben können.

Visuelle Anleitung

Referenzen

- José A. Rodríguez, Yuri Silva Vidal. A Short Overview on Aqueous Graphene Oxide Suspensions for Application in Thermal Heating Systems. DOI: 10.25103/jestr.184.03

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie liefert ein Vakuumtrockenschrank eine überlegene Leistung für TiO2/LDH? Optimieren Sie die Eigenschaften Ihrer Verbundwerkstoffe

- Wie wird das Ofenlöten in der Luft- und Raumfahrtindustrie angewendet? Hochleistungskomponenten präzise verbinden

- Was ist die Hauptfunktion eines Vakuum-Sinterofens bei der Herstellung von Hartmetall? Erreichen der maximalen Dichte

- Welche Kühlgase werden für unterschiedliche Materialien bei der Vakuumwärmebehandlung empfohlen? Optimieren Sie Ihren Abschreckprozess

- Wie gewährleisten kundenspezifische Vakuumöfen eine präzise Temperaturregelung? Erzielen Sie überragende thermische Gleichmäßigkeit für Ihr Labor

- Für welche Arten von Materialien oder Produkten werden Vakuumglühöfen hauptsächlich eingesetzt? Unerlässlich für hochwertige, reaktive Materialien

- Was ist die Kernfunktion eines vertikalen Vakuumofens beim Recycling von Magnesiumlegierungsabfällen? Magnesium durch Vakuumsublimation reinigen

- Wie wird ein Labor-Vakuumtrockenschrank bei der Herstellung von formstabilen Phasenwechselmaterialien eingesetzt?