Bei der Herstellung von formstabilen Phasenwechselmaterialien (PCMs) fungiert ein Labor-Vakuumtrockenschrank eher als kritisches Imprägnierwerkzeug denn als einfaches Trocknungsgerät. Seine Hauptfunktion besteht darin, die Vakuumimprägnierung durchzuführen, ein Prozess, bei dem Luft aus den Poren eines porösen Trägers (wie z. B. Biokohle) evakuiert wird, damit flüssige Phasenwechselmaterialien (wie z. B. Polyethylenglykol) tief eindringen und die innere Struktur des Materials einnehmen können.

Der Vakuumtrockenschrank nutzt Druckunterschiede, um flüssige PCMs in das mikroskopische Gerüst des Trägers zu pressen und das Wärmespeichermaterial darin einzuschließen, um ein Auslaufen während der Phasenübergänge effektiv zu verhindern.

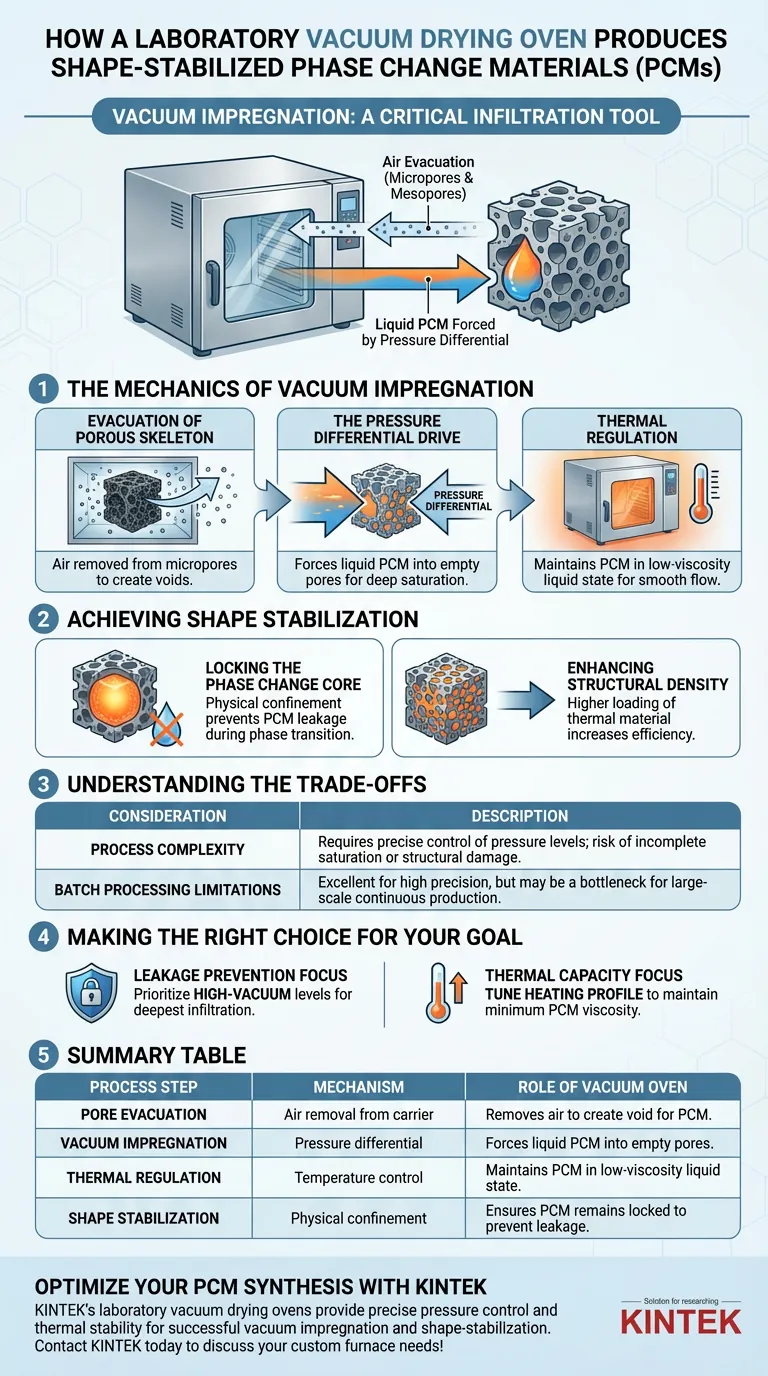

Die Mechanik der Vakuumimprägnierung

Um ein stabiles Verbundmaterial zu schaffen, das Wärme speichert, ohne Flüssigkeit zu verlieren, manipuliert der Vakuumtrockenschrank gleichzeitig Druck und Temperatur.

Evakuierung des porösen Gerüsts

Der Prozess beginnt damit, dass das poröse Trägermaterial – oft ein kohlenstoffbasiertes Gerüst wie Biokohle – in den Trockenschrank gegeben wird.

Die Vakuumpumpe entfernt die in den Mikro- und Mesoporen des Trägers eingeschlossene Luft. Dies ist der kritischste Schritt; ohne die Entfernung dieser Luft kann das flüssige PCM nicht in die winzigen Hohlräume eindringen.

Der Antrieb durch Druckdifferenz

Sobald die Luft entfernt ist, wird das flüssige Phasenwechselmaterial (PCM) in das System eingebracht.

Da die Poren sich im Vakuumzustand (Unterdruck) befinden, entsteht eine starke Druckdifferenz. Diese physikalische Kraft treibt das flüssige PCM dazu, in die leeren Poren zu strömen und eine vollständige Sättigung des Innenvolumens zu gewährleisten.

Thermische Regelung

Während dieses gesamten Prozesses hält der Trockenschrank eine konstante Heizung aufrecht.

Diese thermische Kontrolle stellt sicher, dass das PCM während der Imprägnierung in einem flüssigen Zustand mit geringer Viskosität bleibt. Dies erleichtert einen reibungsloseren Fluss in die komplexe poröse Struktur des Gerüsts.

Erreichen der Formstabilisierung

Das ultimative Ziel des Einsatzes eines Vakuumtrockenschranks in diesem Zusammenhang ist die „Formstabilisierung“ – die Gewährleistung, dass das Material makroskopisch fest bleibt, auch wenn die innere chemische Substanz schmilzt.

Einschließen des Phasenwechselkerns

Durch das Pressen des PCM tief in das Gerüst maximiert der Vakuumprozess die Kontaktfläche zwischen dem Kernmaterial und dem Gerüst.

Dies schafft eine starke Wechselwirkung zwischen dem Phasenwechselkern und den porösen Wänden. Diese physikalische Einschränkung ist es, die verhindert, dass das PCM beim Übergang in den flüssigen Zustand während der Wärmeaufnahme austritt.

Verbesserung der strukturellen Dichte

Die Vakuumimprägnierung führt im Vergleich zum einfachen Eintauchen zu einem dichteren Endprodukt.

Da das Vakuum die Flüssigkeit in die kleinsten Mesoporen zieht, hat der resultierende Verbundwerkstoff eine höhere Beladung mit thermischem Material, was seine Effizienz als Wärmespeichermedium erhöht.

Verständnis der Kompromisse

Während die Vakuumimprägnierung für die Stabilität überlegen ist, birgt sie spezifische betriebliche Überlegungen.

Prozesskomplexität

Im Gegensatz zum einfachen Einweichen oder Mischen erfordert die Vakuumimprägnierung eine präzise Kontrolle der Druckniveaus.

Wenn das Vakuum zu schwach ist, bleiben Lufteinschlüsse zurück, was zu einer geringeren thermischen Kapazität führt. Wenn sich der Druck zu schnell ändert, kann dies die empfindliche poröse Struktur des Trägers beschädigen.

Grenzen der Chargenverarbeitung

Vakuumtrockenschränke sind typischerweise Geräte für die Chargenverarbeitung.

Dies macht sie hervorragend für die hochpräzise Laborsynthese oder die Kleinserienproduktion, kann aber im Vergleich zu kontinuierlichen Durchflussverfahren, die in der großtechnischen industriellen Fertigung eingesetzt werden, einen Engpass darstellen.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Einrichtung Ihres Syntheseprotokolls Ihre spezifischen Leistungsziele.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Leckagen liegt: Priorisieren Sie hohe Vakuumwerte, um die tiefstmögliche Infiltration in die Mesoporen zu gewährleisten und die stärkste physikalische Einschränkung zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der thermischen Kapazität liegt: Stellen Sie sicher, dass das Heizprofil perfekt auf den Schmelzpunkt des PCM abgestimmt ist, um eine minimale Viskosität aufrechtzuerhalten und die maximale Materialmenge in die Hohlräume eindringen zu lassen.

Der Vakuumtrockenschrank dient nicht nur der Feuchtigkeitsentfernung; er ist die treibende Kraft, die den thermischen Kern physikalisch in die strukturelle Hülle integriert.

Zusammenfassungstabelle:

| Prozessschritt | Mechanismus | Rolle des Vakuumtrockenschranks |

|---|---|---|

| Poren-Evakuierung | Luftentfernung aus dem Träger | Entfernt Luft aus den Mikroporen, um einen Hohlraum für das PCM zu schaffen. |

| Vakuumimprägnierung | Druckdifferenz | Presst flüssiges PCM in leere Poren für eine tiefe, gleichmäßige Sättigung. |

| Thermische Regelung | Temperaturkontrolle | Hält das PCM in einem flüssigen Zustand mit geringer Viskosität für leichteren Fluss. |

| Formstabilisierung | Physikalische Einschränkung | Stellt sicher, dass das PCM im Gerüst eingeschlossen bleibt, um Leckagen zu verhindern. |

Optimieren Sie Ihre PCM-Synthese mit KINTEK

Präzise Wärmespeicherung erfordert Geräte, die über einfaches Heizen hinausgehen. KINTEKs Labor-Vakuumtrockenschränke bieten die präzise Druckkontrolle und thermische Stabilität, die für eine erfolgreiche Vakuumimprägnierung und Formstabilisierung unerlässlich sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Laborlösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Forschungs- oder Produktionsanforderungen angepasst werden können. Ob Sie Biokohle-Verbundwerkstoffe oder fortschrittliche thermische Gerüste entwickeln, unsere Hochleistungssysteme gewährleisten maximale Beladung und keine Leckagen.

Bereit, die Leistung Ihrer Materialien zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Ziming Wang, Hui Cao. Multistage Porous Carbon Derived from Enzyme-Treated Waste Walnut Green Husk and Polyethylene Glycol for Phase Change Energy Storage. DOI: 10.3390/ma17061379

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Wie wirkt sich der Hochleistungs-Schnellscan-Vorwärmzyklus auf die Materialqualität aus? Stabilisierung von PBF-EB & Verhinderung von Rissen

- Was sind die Hauptmerkmale von Vakuumöfen? Erzielen Sie absolute Kontrolle für Hochleistungsmaterialien

- Was ist Vakuumwärmebehandlung und warum ist sie in der mechanischen Fertigung wichtig? Steigern Sie die Komponentenleistung und Lebensdauer

- Was ist die Notwendigkeit der Verwendung eines Vakuumtrockenschranks für die 70 °C-Behandlung von synthetisiertem TF-COF? Wesentlicher Leitfaden

- Was sind die Vorteile der Verwendung von Vakuumöfen? Erzielen Sie eine überlegene metallurgische Kontrolle und Reinheit

- Was ist die Funktion eines Vakuumtrockenschranks bei der PDCPD-Verarbeitung? Porenfreie Verbundwerkstoffexzellenz erzielen

- Was sind die wichtigsten Designmerkmale eines Vakuumofens? Optimieren Sie Ihre Hochtemperatur-Materialverarbeitung

- Wie funktioniert die Vakuumwärmebehandlung hinsichtlich der Temperatur- und Zeitsteuerung? Meistern Sie präzise Materialumwandlungen