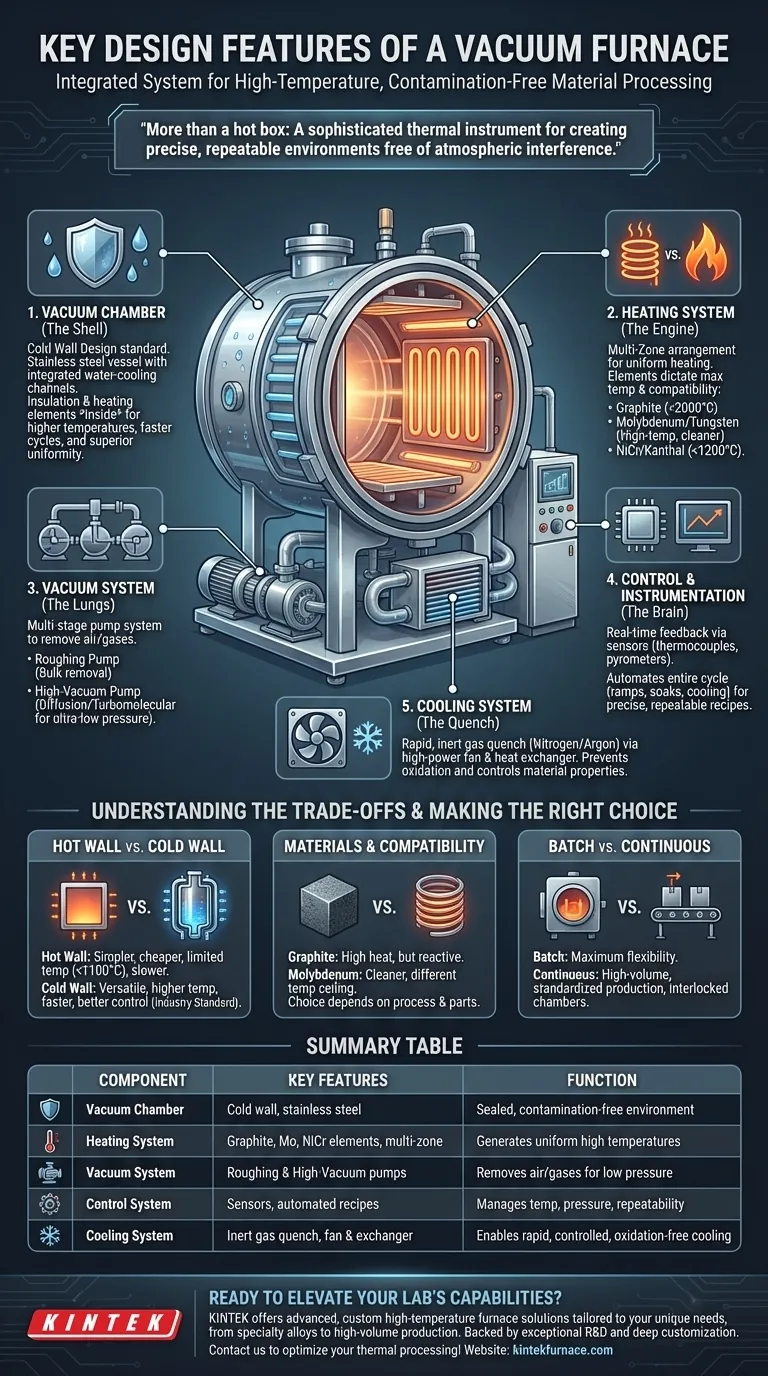

Im Kern ist ein Vakuumofen ein integriertes System, das für die Hochtemperatur-Materialverarbeitung in einer kontrollierten, kontaminationsfreien Umgebung konzipiert ist. Die wichtigsten Designmerkmale sind die Vakuumkammer, das Heizsystem, das Vakuumpumpensystem, das Temperaturregelsystem und das Kühlsystem, die alle zusammenarbeiten, um Materialeigenschaften mit extremer Präzision zu manipulieren.

Ein Vakuumofen ist nicht einfach nur eine Kiste, die heiß wird. Es ist ein hochentwickeltes wärmebehandelndes Instrument, bei dem jede Komponente – von der Kammerwand bis zur Steuerungssoftware – darauf ausgelegt ist, eine hochspezifische, wiederholbare Umgebung frei von atmosphärischen Störungen zu schaffen und aufrechtzuerhalten.

Die Kernkomponenten im Detail

Die Fähigkeiten eines Vakuumofens werden durch das Design und die Integration seiner Hauptsysteme bestimmt. Das Verständnis jeder einzelnen Komponente zeigt, wie der Ofen seine Ergebnisse erzielt.

Die Vakuumkammer (Das Gehäuse)

Die Kammer ist das abgedichtete Gefäß, das den gesamten Prozess aufnimmt. Sie besteht typischerweise aus langlebigen Materialien wie Edelstahl, um die Druckdifferenz und die hohen Temperaturen auszuhalten.

Für die Kammer gibt es zwei grundlegende Designphilosophien: Heißwand und Kaltwand. Obwohl Heißwandkonstruktionen existieren, verwendet die überwiegende Mehrheit der modernen Hochleistungsöfen ein Kaltwand-Design.

Bei einem Kaltwandofen bleibt das Außengefäß durch integrierte Wasserkühlungskanäle kühl. Die Isolierung und die Heizelemente befinden sich innerhalb der Kammer, was viel höhere Betriebstemperaturen, schnellere Heiz- und Abkühlzyklen und eine überlegene Temperaturhomogenität ermöglicht.

Das Heizsystem (Der Motor)

Dieses System erzeugt die thermische Energie für den Prozess. Die Wahl der Heizelemente ist entscheidend, da sie direkt die maximale Betriebstemperatur und die chemische Verträglichkeit des Ofens bestimmt.

Häufig verwendete Heizelemente sind:

- Graphit: Wird für sehr hohe Temperaturen verwendet, die oft 2000 °C überschreiten.

- Molybdän und Wolfram: Hochtemperaturmetalle, die für Hochtemperaturanwendungen verwendet werden, bei denen Kohlenstoff unerwünscht ist.

- Nickel-Chrom (NiCr) oder Kanthal (FeCrAl) Draht: Wird für niedrigere Temperaturanwendungen verwendet, typischerweise unter 1200 °C.

Die Heizelemente sind innerhalb der Kammer in mehreren „Zonen“ angeordnet, die jeweils unabhängig gesteuert werden, um eine gleichmäßige Erwärmung des Werkstücks von allen Seiten zu gewährleisten.

Das Vakuumsystem (Die Lunge)

Dies ist keine einzelne Pumpe, sondern ein System von Pumpen, die in Stufen arbeiten, um Luft und andere Gase aus der Kammer zu entfernen. Es beginnt mit einer mechanischen „Vorvakuumpumpe“, um den Großteil der Luft zu entfernen.

Eine sekundäre Hochvakuumpumpe, wie eine Diffusionspumpe oder Turbomolekularpumpe, übernimmt dann, um die für die Verarbeitung erforderlichen extrem niedrigen Drücke zu erreichen. Das gesamte System ist durch eine Reihe von Ventilen verbunden, die es der Steuerung ermöglichen, das Vakuumniveau präzise zu regeln.

Das Steuerungs- und Instrumentierungssystem (Das Gehirn)

Dies ist das zentrale Nervensystem des Ofens. Es verwendet Sensoren, wie Thermoelemente oder Hochtemperatur-Infrarotpyrometer, um Echtzeit-Feedback über die Prozessbedingungen zu erhalten.

Das Steuerungssystem automatisiert den gesamten Zyklus gemäß einem vorprogrammierten Rezept und verwaltet die Evakuierungsrate, die Heizrampen, die Haltezeiten bei bestimmten Temperaturen und die abschließende Abkühl- oder Abschrecksequenz. Dies gewährleistet Wiederholbarkeit und Präzision.

Das Kühlsystem (Das Abschrecken)

Die kontrollierte Kühlung ist für das Erreichen der gewünschten Materialeigenschaften, wie Härte, ebenso wichtig wie das Erhitzen. Die meisten Vakuumöfen verwenden ein Inertgas, wie Stickstoff oder Argon, zur schnellen Kühlung.

Das System füllt die Kammer mit dem Gas auf, das dann von einem Hochleistungslüfter durch einen Wärmetauscher zirkuliert wird. Dies ermöglicht ein schnelles, gleichmäßiges Abschrecken, ohne das heiße Material Sauerstoff auszusetzen. Ein separater Wasserkreislauf ist immer vorhanden, um den Ofenkörper, die Dichtungen und die Stromdurchführungen vor Überhitzung zu schützen.

Die Kompromisse verstehen

Das endgültige Design eines Vakuumofens ist eine Reihe von technischen Kompromissen, die auf einen bestimmten Anwendungsbereich zugeschnitten sind.

Heißwand- vs. Kaltwand-Design

Ein Heißwandofen hat Heizelemente außerhalb der Vakuumkammer, die das Gefäß selbst beheizen. Dieses Design ist einfacher und kostengünstiger, ist aber in der Temperatur begrenzt (typischerweise <1100 °C) und weist langsamere Heiz-/Kühlzyklen auf.

Ein Kaltwandofen, wie oben beschrieben, ist weitaus vielseitiger. Er bietet höhere Temperaturen, schnellere Zyklen und eine bessere Kontrolle und ist daher der Standard für anspruchsvolle Prozesse wie Löten, Sintern und Wärmebehandlung.

Materialien für Heizelemente und Isolierung

Die Wahl des Heizelements und der internen Isolierung (häufig Graphitfilz oder Keramikfaser) ist ein kritischer Kompromiss. Graphit ist ausgezeichnet für hohe Hitze, kann aber mit bestimmten Metallen reagieren. Molybdän ist für einige Prozesse sauberer, hat aber eine andere Temperaturgrenze und Kostenstruktur. Die Materialien müssen basierend auf der Prozesstemperatur und der chemischen Verträglichkeit mit den zu behandelnden Teilen ausgewählt werden.

Chargen- vs. Durchlaufbetrieb

Die meisten Vakuumöfen sind Chargenöfen, bei denen immer eine einzelne Ladung (oder „Charge“) bearbeitet wird. Dies bietet maximale Flexibilität. Für die volumenintensive, standardisierte Produktion gibt es Durchlauföfen, die eine Reihe von miteinander verbundenen Kammern verwenden, um Teile durch die Heiz- und Kühlzonen zu bewegen, ohne das Vakuum zu brechen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie einen Vakuumofen spezifizieren oder auswählen, bestimmt Ihre Hauptanwendung die notwendigen Designmerkmale.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und Leistung liegt: Priorisieren Sie ein Kaltwand-Design mit Graphit- oder Hochtemperaturmetall-Heizelementen und einem mehrzonigen Temperaturregelsystem.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Speziallegierungen oder reaktiven Materialien liegt: Überprüfen Sie die chemische Verträglichkeit der Heizelemente und der Isolierung; möglicherweise ist ein „sauberer“ Ofen mit Molybdän-Elementen gegenüber Graphit erforderlich.

- Wenn Ihr Hauptaugenmerk auf der volumenintensiven Produktion liegt: Bewerten Sie Durchlaufofendesigns und die Leistung des Gasabschrecksystems, um die Zykluszeit zu minimieren.

Das Verständnis dieser grundlegenden Designprinzipien ermöglicht es Ihnen, einen Vakuumofen auszuwählen und zu betreiben, um präzise und wiederholbare Materialumwandlungen zu erzielen.

Zusammenfassungstabelle:

| Komponente | Wesentliche Merkmale | Funktion |

|---|---|---|

| Vakuumkammer | Kaltwand-Design, Edelstahlkonstruktion | Abgedichtetes Gefäß für eine kontaminationsfreie Umgebung |

| Heizsystem | Graphit-, Molybdän- oder NiCr-Elemente, Mehrzonensteuerung | Erzeugt gleichmäßige hohe Temperaturen |

| Vakuumsystem | Vorvakuum- und Hochvakuumpumpen (z. B. Diffusions-, Turbomolekularpumpen) | Entfernt Luft und Gase, um niedrige Drücke zu erreichen |

| Steuerungssystem | Sensoren (Thermoelemente, Pyrometer), automatisierte Rezepte | Steuert Temperatur, Druck und Zykluswiederholbarkeit |

| Kühlsystem | Inertgasabschreckung (z. B. Stickstoff), Lüfter und Wärmetauscher | Ermöglicht schnelles, kontrolliertes Abkühlen ohne Oxidation |

Bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Vakuumofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten unterstützt werden. Ob Sie Speziallegierungen verarbeiten oder eine volumenintensive Produktion anstreben, unsere Expertise gewährleistet präzise, wiederholbare Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten