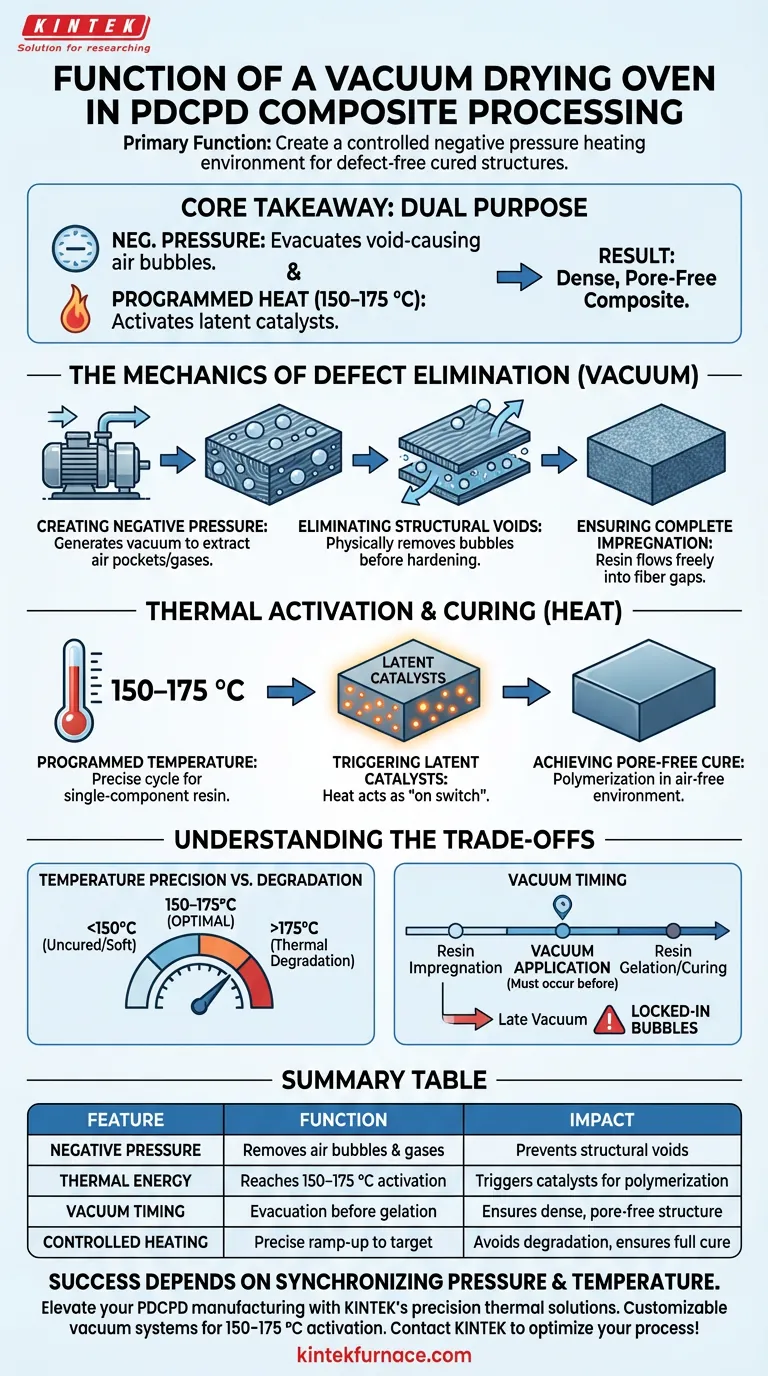

Die Hauptfunktion eines Vakuumtrockenschranks bei der Verarbeitung von Poly(dicyclopentadien) (PDCPD)-Verbundwerkstoffen besteht darin, eine kontrollierte Heizumgebung mit Unterdruck zu schaffen, die eine fehlerfreie ausgehärtete Struktur gewährleistet. Insbesondere werden Lufteinschlüsse eliminiert, die während der Harzimprägnierung eingeschlossen werden, während gleichzeitig die für die Aktivierung des Katalysatorsystems des Harzes erforderliche Wärmeenergie bereitgestellt wird.

Kernbotschaft Der Vakuumtrockenschrank erfüllt einen doppelten Zweck: Er nutzt Unterdruck, um Hohlräume verursachende Luftblasen abzusaugen, und wendet programmierte Wärme (typischerweise 150–175 °C) an, um latente Katalysatoren zu aktivieren. Diese Kombination stellt sicher, dass das Harz die Faserräume vollständig durchdringt, was zu einem dichten, porenfreien Verbundwerkstoff führt.

Die Mechanik der Fehlereliminierung

Schaffung einer Unterdruckumgebung

Der Ofen arbeitet, indem er eine Unterdruck-Atmosphäre um das Verbundmaterial erzeugt.

Dieser Vakuumzustand ist unerlässlich, um Luftblasen und flüchtige Gase zu extrahieren, die während des Harzimprägnierungsprozesses in der Matrix eingeschlossen werden.

Eliminierung von Strukturhohlräumen

Wenn diese Luftblasen nicht entfernt werden, führen sie zu Hohlräumen im Endmaterial.

Durch das physische Herausziehen dieser Blasen aus dem Harz, bevor es aushärtet, verhindert der Ofen die Bildung von Strukturdefekten, die die Integrität des Verbundwerkstoffs beeinträchtigen würden.

Sicherstellung einer vollständigen Imprägnierung

Die Entfernung von Luft schafft Platz für das freie Fließen des Dicyclopentadien-Monomers.

Dies ermöglicht es dem Harz, die Lücken zwischen den Fasern vollständig zu durchdringen, was eine konsistente und solide interne Struktur gewährleistet.

Thermische Aktivierung und Aushärtung

Programmierte Temperaturerhöhungen

Der Prozess basiert auf einem präzisen thermischen Zyklus, der typischerweise von 150 °C bis 175 °C reicht.

Dieser Temperaturbereich ist nicht willkürlich; er ist speziell auf die Chemie des bei diesen Verbundwerkstoffen verwendeten Einkomponenten-Harzsystems abgestimmt.

Auslösung latenter Katalysatoren

Die vom Ofen gelieferte Wärme dient als „Ein-Schalter“ für die im Harz gemischten latenten Katalysatoren.

Diese Katalysatoren bleiben bei niedrigeren Temperaturen inaktiv, verhindern eine vorzeitige Aushärtung und geben dem Vakuum Zeit, seine Arbeit zu verrichten.

Erzielung einer porenfreien Aushärtung

Sobald der Katalysator durch die Wärme aktiviert ist, initiiert er die Polymerisation des Dicyclopentadiens.

Da das Vakuum die Luft bereits entfernt hat, härtet das Harz zu einer porenfreien Struktur aus und fixiert den dichten, imprägnierten Zustand dauerhaft.

Verständnis der Kompromisse

Temperaturpräzision vs. Degradation

Während Wärme für die Aktivierung notwendig ist, ist die strikte Einhaltung des Bereichs von 150 °C bis 175 °C entscheidend.

Abweichungen unterhalb dieses Bereichs können dazu führen, dass der Katalysator nicht aktiviert wird, was zu einem nicht ausgehärteten, weichen Teil führt. Überschreitungen können eine thermische Degradation der Polymermatrix riskieren.

Vakuumtiming

Die Anwendung des Vakuums muss mit der Heizrampe vor dem Gelieren des Harzes zusammenfallen.

Wenn das Harz aushärtet (sich verfestigt), bevor das Vakuum die Luft vollständig evakuiert hat, werden die Blasen dauerhaft eingeschlossen, was den Prozess unwirksam macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Poly(dicyclopentadien)-Verbundwerkstoffe zu maximieren, konzentrieren Sie sich auf die Synchronisation von Druck und Temperatur.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie den Vakuumzyklus, um sicherzustellen, dass die gesamte Luft vor Erreichen der Spitzentemperatur evakuiert wird, um Hohlräume zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Optimieren Sie die Heizrampe, um das Aktivierungsfenster (150–175 °C) so schnell wie möglich zu erreichen, ohne thermische Schocks zu verursachen.

Erfolg hängt von der Balance zwischen Unterdruck zur Hohlraumreduzierung und präziser Erwärmung zur Katalysatoraktivierung ab.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der PDCPD-Verarbeitung | Auswirkung auf das Endmaterial |

|---|---|---|

| Unterdruck | Entfernt Luftblasen und flüchtige Gase | Verhindert Strukturhohlräume und -schwächen |

| Thermische Energie | Erreicht das Aktivierungsfenster von 150–175 °C | Löst latente Katalysatoren für die Polymerisation aus |

| Vakuumtiming | Evakuierung vor Harzgelierung | Sorgt für eine dichte, porenfreie interne Struktur |

| Kontrollierte Erwärmung | Präziser Anstieg auf die Zieltemperatur | Vermeidet thermische Degradation und gewährleistet vollständige Aushärtung |

Verbessern Sie Ihre PDCPD-Verbundwerkstoffherstellung mit den Präzisions-Wärmelösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK kundenspezifische Muffel-, Rohr-, Rotations- und Vakuumsysteme, die auf die strengen Aktivierungsanforderungen von 150–175 °C für Hochleistungs-Harze zugeschnitten sind. Sorgen Sie für strukturelle Integrität und eliminieren Sie Defekte mit unseren branchenführenden Hochtemperatur-Labröfen. Kontaktieren Sie KINTEK noch heute, um Ihren Aushärtungsprozess zu optimieren!

Visuelle Anleitung

Referenzen

- Benjamin R. Kordes, Michael R. Buchmeiser. Ring‐Opening Metathesis Polymerization‐Derived Poly(dicyclopentadiene)/Fiber Composites Using Latent Pre‐Catalysts. DOI: 10.1002/mame.202300367

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Dienstleistungen werden für das Vakuumlöten angeboten? Partner für Präzisionsfügelösungen

- Warum ist die präzise Steuerung der H2- und C2H2-Flussraten beim Plasmaschmieden von AISI 316L unerlässlich? Meistern Sie die S-Phase

- Was sind die Schlüsselindikatoren zur Messung der Leistung von Vakuumwärmebehandlungsanlagen? Optimieren Sie Ihren Prozess mit KINTEK

- Wie beeinflusst die präzise Temperaturregelung von industriellen Schmelzöfen die Auswahl von intermetallischen Phasen?

- Was sind die wesentlichen Unterschiede bei der maximalen Temperatur zwischen Niedervakuumanlagen und Hochvakuumanlagen? Höhere Hitze für Reinheit freischalten

- Wie wird der Behälter in einem Tiegelofen genannt? Wählen Sie das richtige Tiegelmaterial

- Welche Rolle spielt ein automatisierter Härteprüfer bei der Bewertung von Gasabschreckprozessen für Stahlkomponenten? Qualität sichern

- Was ist das Prinzip hinter Mikrowellen-Sinteröfen? Entdecken Sie schnelle, gleichmäßige volumetrische Erwärmung