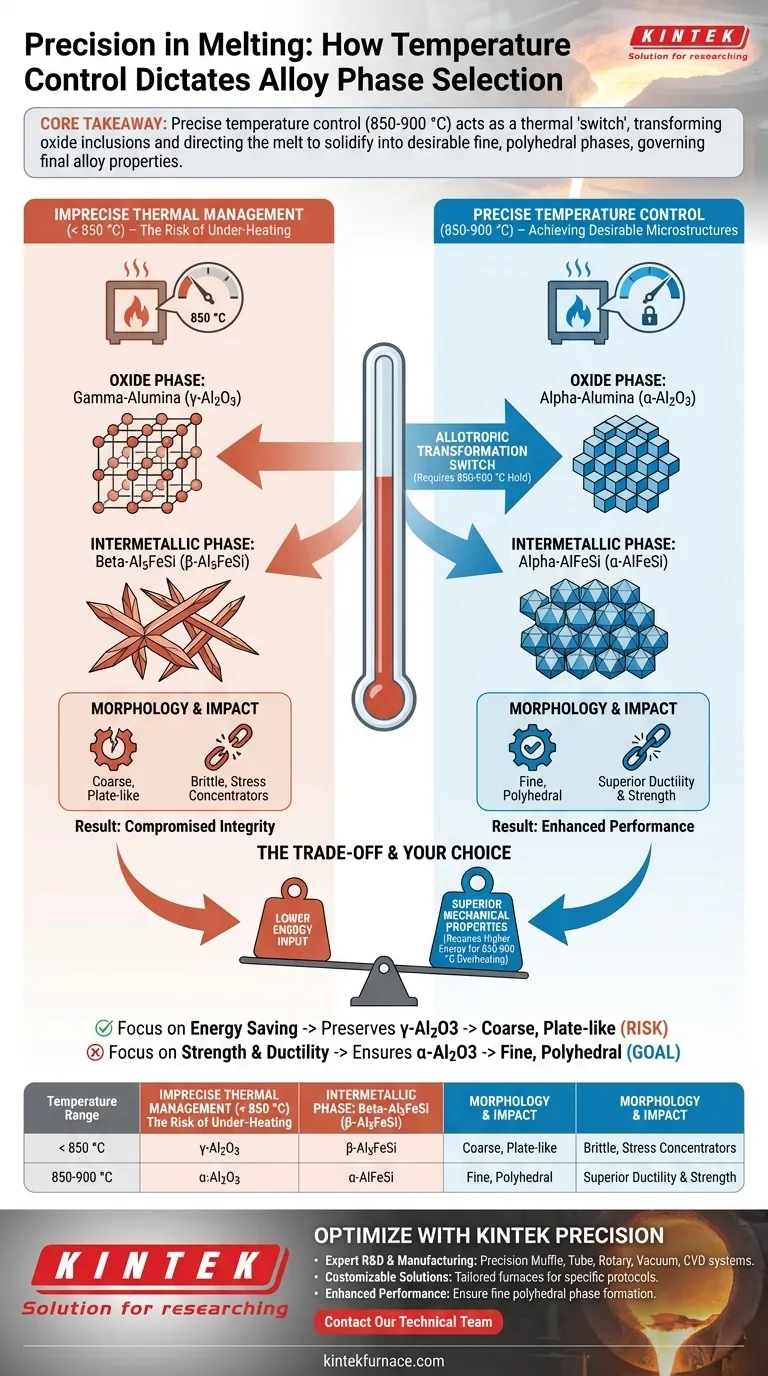

Präzise Temperaturregelung steuert die physikalischen Eigenschaften der Endlegierung, indem sie spezifische allotropische Umwandlungen innerhalb der Oxid-Einschlüsse der Schmelze auslöst. Insbesondere wandelt das Erhitzen der Schmelze in den Bereich von 850–900 °C die Kristallstruktur von Oxid-Oberflächen um, was anschließend den Erstarrungsprozess dazu zwingt, feine, polyedrische Phasen gegenüber groben, plättchenförmigen Strukturen zu bevorzugen.

Kernbotschaft Die Genauigkeit des Wärmemanagements bestimmt die thermodynamische Stabilität von Oxid-Filmen, die in der Schmelze suspendiert sind. Durch die Sicherstellung, dass das richtige Temperaturfenster erreicht wird, "schalten" Sie effektiv das Nukleationssubstrat um und lenken die Schmelze dazu, wünschenswerte feine intermetallische Verbindungen anstelle von nachteiligen groben auszufällen.

Der Mechanismus der Phasenumwandlung

Auslösung allotroper Änderungen

In vielen industriellen Schmelzen existieren Oxid-Phasen von Natur aus. Bei niedrigeren Schmelztemperaturen liegen diese oft als Gamma-Aluminiumoxid ($\gamma$-Al2O3) vor.

Eine präzise Überhitzung in den Bereich von 850–900 °C liefert jedoch die notwendige thermische Energie, um eine allotrope Umwandlung auszulösen.

Dieser Prozess wandelt das Gamma-Aluminiumoxid in Alpha-Aluminiumoxid ($\alpha$-Al2O3) um. Dies ist nicht nur eine Temperaturänderung; es ist eine grundlegende Umstrukturierung des Kristallgitters des Oxids.

Steuerung des Erstarrungspfades

Die Kristallstruktur des Oxids dient als Vorlage für die intermetallischen Verbindungen, die sich bilden, wenn das Metall abkühlt.

Wenn die Schmelze $\gamma$-Al2O3 beibehält (aufgrund unzureichender Erwärmung), löst dies die Ausfällung von $\beta$-Al5FeSi aus.

Diese Phase zeichnet sich durch eine grobe, plättchenförmige Morphologie aus, die für die mechanischen Eigenschaften im Allgemeinen unerwünscht ist, da sie als Spannungskonzentrator wirkt.

Erzielung wünschenswerter Mikrostrukturen

Umgekehrt, wenn das Oxid durch präzises Erhitzen erfolgreich in $\alpha$-Al2O3 umgewandelt wird, verschiebt sich der Nukleationspfad.

Diese Oxidstruktur begünstigt die Bildung von $\alpha$-AlFeSi-Phasen.

Diese Phasen sind fein und polyedrisch (kompakt und facettenreich). Diese Morphologie ist für die strukturelle Integrität und Duktilität des Endgusses weitaus überlegen.

Verständnis der Kompromisse

Das Risiko der Untererwärmung

Wenn der Ofen das strenge Fenster von 850–900 °C nicht einhalten kann, findet die allotrope Umwandlung der Oxid-Oberfläche nicht statt.

Die Schmelze behält effektiv eine "Erinnerung" an die Oxidstruktur bei niedrigerer Temperatur ($\gamma$-Al2O3) bei.

Folglich ist das Material, unabhängig von den späteren Abkühlraten, prädisponiert, spröde, grobe plättchenförmige Phasen zu bilden.

Energie vs. Qualität

Das Erreichen dieser Umwandlung erfordert einen höheren Energieaufwand, um die Überhitzungszone zu erreichen.

Die Betreiber müssen die Energiekosten der Hochtemperatur-Überhitzung gegen den kritischen Bedarf an überlegenen mechanischen Eigenschaften abwägen, die durch feine polyedrische Phasen erzielt werden.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Gussergebnisse zu optimieren, stimmen Sie Ihre Temperaturregelungsstrategie auf Ihre Materialleistungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Duktilität liegt: Stellen Sie sicher, dass Ihr Ofen eine stabile Haltezeit bei 850–900 °C erzeugt, um die vollständige Umwandlung in $\alpha$-Al2O3 und die anschließende Bildung feiner polyedrischer Phasen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Energieverbrauchs liegt: Beachten Sie, dass der Betrieb unterhalb dieser Schwelle $\gamma$-Al2O3 beibehält, was unweigerlich zu groben, plättchenförmigen Mikrostrukturen führt, die die Haltbarkeit des Teils beeinträchtigen können.

Präzision im flüssigen Zustand bestimmt die Leistung im festen Zustand.

Zusammenfassungstabelle:

| Temperaturbereich | Oxid-Phase | Intermetallische Phase | Morphologie | Mechanische Auswirkung |

|---|---|---|---|---|

| < 850 °C | $\gamma$-Al2O3 | $\beta$-Al5FeSi | Grob, plättchenförmig | Spröde, Spannungskonzentratoren |

| 850 - 900 °C | $\alpha$-Al2O3 | $\alpha$-AlFeSi | Fein, polyedrisch | Überlegene Duktilität & Festigkeit |

Optimieren Sie Ihre Legierungs-Mikrostruktur mit KINTEK Präzision

Lassen Sie nicht zu, dass unpräzises Wärmemanagement Ihre Materialintegrität beeinträchtigt. Bei KINTEK verstehen wir, dass der Übergang von $\gamma$ zu $\alpha$ Oxid-Phasen eine rigorose Temperaturgenauigkeit erfordert. Unsere industriellen Heizlösungen sind darauf ausgelegt, die exakten thermischen Fenster für die fortschrittliche Phasenauswahl zu liefern.

Warum mit KINTEK zusammenarbeiten?

- Experten F&E & Fertigung: Präzisionsgefertigte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme.

- Anpassbare Lösungen: Maßgeschneiderte Hochtemperaturöfen, die Ihre spezifischen metallurgischen Überhitzungsprotokolle erfüllen.

- Verbesserte Materialleistung: Gewährleisten Sie die Bildung feiner polyedrischer Phasen für überlegene Duktilität und Festigkeit.

Bereit, Ihre Gussqualität zu verbessern? Kontaktieren Sie noch heute unser technisches Team, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Gábor Gyarmati, Ján Erdélyi. Intermetallic Phase Control in Cast Aluminum Alloys by Utilizing Heterogeneous Nucleation on Oxides. DOI: 10.3390/met15040404

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Arten von Vakuumlötofen gibt es? Wählen Sie das richtige Design für Ihre Materialien

- Was sind die ökologischen Vorteile von Vakuumöfen? Reduzierung von Emissionen und Steigerung der Effizienz

- Welche Industrien nutzen häufig das Ofenlöten? Entdecken Sie Schlüsselanwendungen für hochfeste Verbindungen

- Was ist der Standard der Vakuum-Wärmebehandlung? Reinheit, Präzision und Leistung meistern

- Was ist Vakuumsinterung und welche Bedeutung hat sie? Erzielen Sie überragende Materialleistung

- Was ist der Hauptzweck der Behandlung von Masterlegierungspulvern mit einem Vakuumtrockenschrank? Sicherstellung der Reinheit & Verhinderung der Oxidation

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Verarbeitung von Kohlenstoffnitrid-Katalysatoren? Gewährleistung optimaler Leistung

- Welcher Vakuumgrad ist für die Abscheidung von AlCrSiWN-Beschichtungen erforderlich? Erzielung von Spitzenreinheit und Haftung