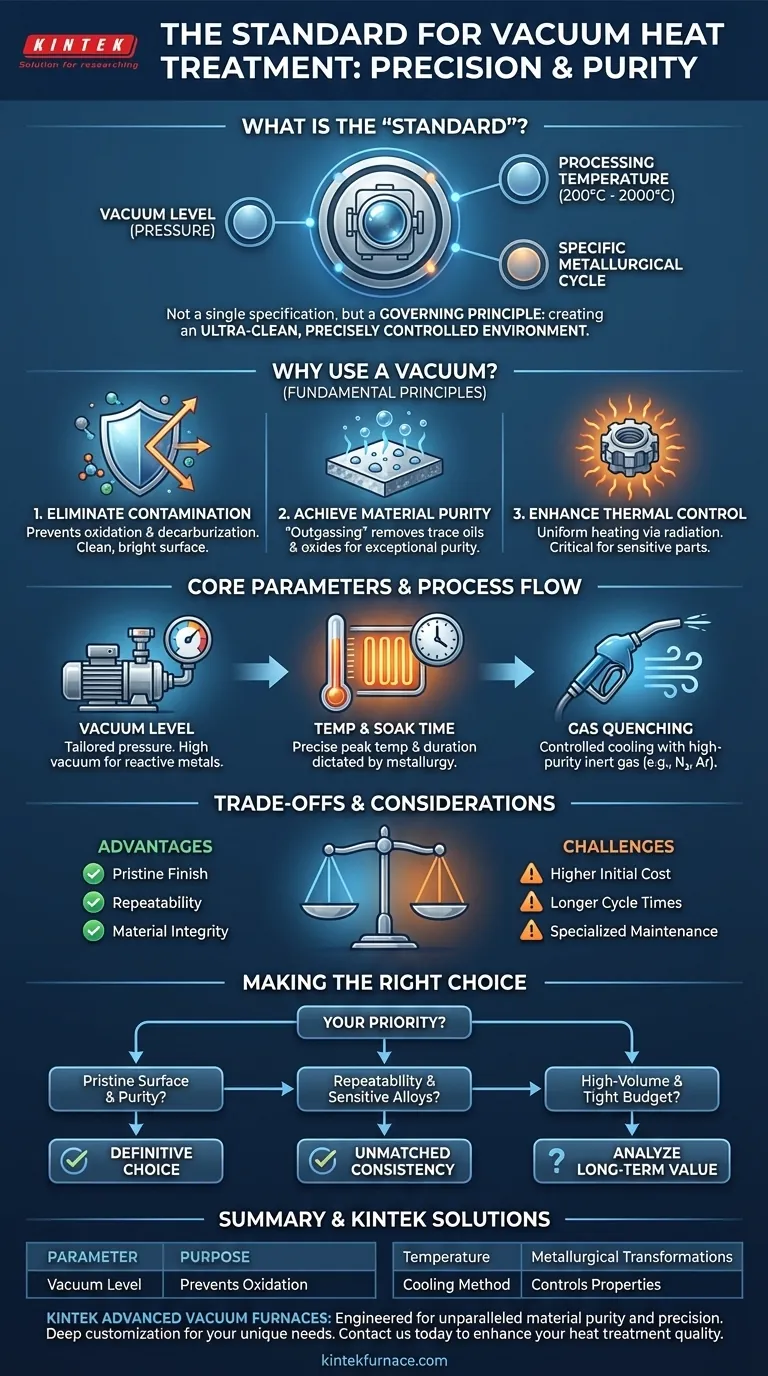

Obwohl es keinen einzigen universellen Standard gibt, wird der "Standard" für die Vakuum-Wärmebehandlung durch eine Kombination von drei kritischen Parametern definiert: den Vakuumgrad (Druck), die Verarbeitungstemperatur und den spezifischen metallurgischen Zyklus, der für das Material erforderlich ist. Die Temperaturen liegen typischerweise zwischen 200 °C und 2000 °C, und das präzise Vakuum- und Temperaturprofil wird maßgeschneidert, um Ergebnisse wie Härten, Glühen oder Anlassen ohne Oberflächenkontamination zu erzielen.

Der Standard für die Vakuum-Wärmebehandlung ist keine einzelne Spezifikation, sondern ein übergeordnetes Prinzip: die Verwendung eines Vakuums zur Schaffung einer ultrareinen, präzise kontrollierten Umgebung. Dies verhindert unerwünschte chemische Reaktionen und ermöglicht eine überlegene Kontrolle über die endgültigen metallurgischen Eigenschaften eines Materials.

Das Grundprinzip: Warum ein Vakuum verwenden?

Das Verständnis der Vakuum-Wärmebehandlung beginnt mit der Frage, warum das Vakuum notwendig ist. Sein Hauptzweck ist es, die Atmosphäre – insbesondere Sauerstoff und Wasserdampf – aus der Heizkammer zu entfernen, um unerwünschte Reaktionen bei hohen Temperaturen zu verhindern.

Eliminierung atmosphärischer Kontamination

Beim Erhitzen in Gegenwart von Sauerstoff oxidieren die meisten Metalle (bilden Zunder) und können im Falle von Stahl Oberflächenkohlenstoff verlieren (Entkohlung). Eine Vakuumumgebung eliminiert die reaktiven Gase und stellt sicher, dass die Materialoberfläche nach der Verarbeitung sauber, hell und zunderfrei bleibt.

Erreichen von Materialreinheit

Das Vakuum verhindert nicht nur neue Kontaminationen, sondern reinigt das Teil aktiv. Spurenverunreinigungen auf der Materialoberfläche, wie Öle oder Oxide, können unter Hitze und Vakuum verdampfen oder sich zersetzen, ein Phänomen, das als Ausgasung bekannt ist. Dies hinterlässt eine außergewöhnlich reine Oberfläche.

Verbesserung der thermischen Kontrolle

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung. Dies ermöglicht eine sehr gleichmäßige Erwärmung, da die Teile nicht den ungleichmäßigen Konvektionsströmen ausgesetzt sind, die in herkömmlichen Atmosphärenöfen zu finden sind. Diese Präzision ist entscheidend für empfindliche Komponenten und komplexe Geometrien.

Kernparameter eines Vakuumprozesses

Ein Vakuum-Wärmebehandlungszyklus besteht nicht nur darin, etwas in einem Vakuum zu erhitzen. Es ist eine sorgfältig orchestrierte Abfolge, bei der jede Variable präzise gesteuert wird, um ein bestimmtes metallurgisches Ergebnis zu erzielen.

Vakuumgrad (Druck)

Dies ist der erste kritische Parameter. Der erforderliche Vakuumgrad hängt vom Material und seiner Oxidationsempfindlichkeit ab. Während einige Prozesse in einem niedrigen Vakuum durchgeführt werden können, erfordern andere, die hochreaktive Metalle wie Titan betreffen, ein Hochvakuum, um jegliche Wechselwirkung mit verbleibenden Spurengasen zu verhindern.

Temperatur und Haltezeit

Wie bei jeder Wärmebehandlung werden die Spitzentemperatur und die Dauer, für die sie gehalten wird (Haltezeit), durch die Metallurgie des Materials bestimmt. Dies könnte die Austenitisierungstemperatur zum Härten von Stahl oder die Spannungsarmglühtemperatur für eine Legierung sein. Das Vakuum stellt sicher, dass diese Phase ohne Beeinträchtigung der Oberflächenchemie des Materials abläuft.

Kühlmethode (Abschrecken)

Nach dem Halten bei Temperatur muss das Material mit einer bestimmten Rate abgekühlt werden, um die gewünschten Eigenschaften zu fixieren. In einem Vakuumofen wird dies oft durch das Rückfüllen der Kammer mit einem hochreinen Inertgas wie Stickstoff oder Argon und dessen Zirkulation mit hoher Geschwindigkeit erreicht. Dies wird als Gasabschrecken bezeichnet und bietet eine kontrollierte, saubere Kühlumgebung.

Verständnis der Kompromisse und Überlegungen

Obwohl die Vakuum-Wärmebehandlung erhebliche Vorteile bietet, ist es wichtig, ihre praktischen Auswirkungen und Einschränkungen zu verstehen, um zu bestimmen, ob sie die richtige Wahl für Ihre Anwendung ist.

Anfängliche Ausrüstungskosten

Vakuumöfen sind komplexe, hochpräzise Maschinen. Ihre anfänglichen Anschaffungskosten sind deutlich höher als die von herkömmlichen Atmosphärenöfen. Dies stellt eine große Kapitalinvestition dar.

Prozesszykluszeiten

Das Erreichen eines Hochvakuums erfordert Zeit, um die Kammer vor Beginn des Heizzyklus abzupumpen. Dies kann zu längeren Gesamtzykluszeiten im Vergleich zu einigen atmosphärischen Prozessen führen und möglicherweise den Durchsatz beeinträchtigen.

Wartungskomplexität

Die Hochvakuumpumpen, Dichtungen und Steuerungssysteme eines Vakuumofens erfordern spezielle Wartung und Fachkenntnisse. Den Ofen leckagefrei und mit Spitzenleistung zu betreiben, ist anspruchsvoller als bei einfacheren Geräten.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt vollständig von den Zielen und Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberfläche und Materialreinheit liegt: Die Vakuumbehandlung ist die definitive Wahl, da sie Oxidation und Entkohlung ohne sekundäre Reinigung von Natur aus verhindert.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und der Behandlung empfindlicher Legierungen liegt: Die präzise Temperaturgleichmäßigkeit und Umweltkontrolle eines Vakuumofens bieten unübertroffene Konsistenz.

- Wenn Ihr Hauptaugenmerk auf Hochvolumenproduktion mit geringem Budget liegt: Die höheren Anfangskosten und potenziell längeren Zykluszeiten der Vakuumbehandlung erfordern möglicherweise eine sorgfältige Kosten-Nutzen-Analyse im Vergleich zu den langfristigen Vorteilen in Bezug auf Qualität und reduzierter Nachbearbeitung.

Letztendlich ist die Einführung der Vakuum-Wärmebehandlung eine strategische Entscheidung, um die Materialintegrität und die absolute Prozesskontrolle zu priorisieren.

Zusammenfassungstabelle:

| Schlüsselparameter | Typischer Bereich / Methode | Zweck |

|---|---|---|

| Vakuumgrad | Niedrig- bis Hochvakuum | Verhindert Oxidation & Oberflächenkontamination |

| Temperatur | 200°C bis 2000°C | Erreicht spezifische metallurgische Umwandlungen |

| Kühlmethode | Hochreines Gasabschrecken (z.B. N₂, Ar) | Kontrolliert die Abkühlgeschwindigkeit zum Härten/Anlassen |

Bereit, unübertroffene Materialreinheit und Präzision zu erreichen?

Die fortschrittlichen Hochtemperatur-Vakuumöfen von KINTEK sind so konstruiert, dass sie die in diesem Artikel erörterten anspruchsvollen Standards erfüllen. Durch die Nutzung unserer außergewöhnlichen F&E und hauseigenen Fertigung bieten wir verschiedenen Laboren robuste Lösungen wie unsere Vakuum- und Atmosphärenöfen, die für überlegene thermische Kontrolle und kontaminationsfreie Ergebnisse entwickelt wurden.

Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihr Ofen auf Ihre einzigartigen Material- und Prozessanforderungen zugeschnitten ist, egal ob Sie Werkzeugstahl härten, empfindliche Legierungen glühen oder reaktive Metalle verarbeiten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Vakuumofen Ihre Wärmebehandlungsqualität und -effizienz verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität