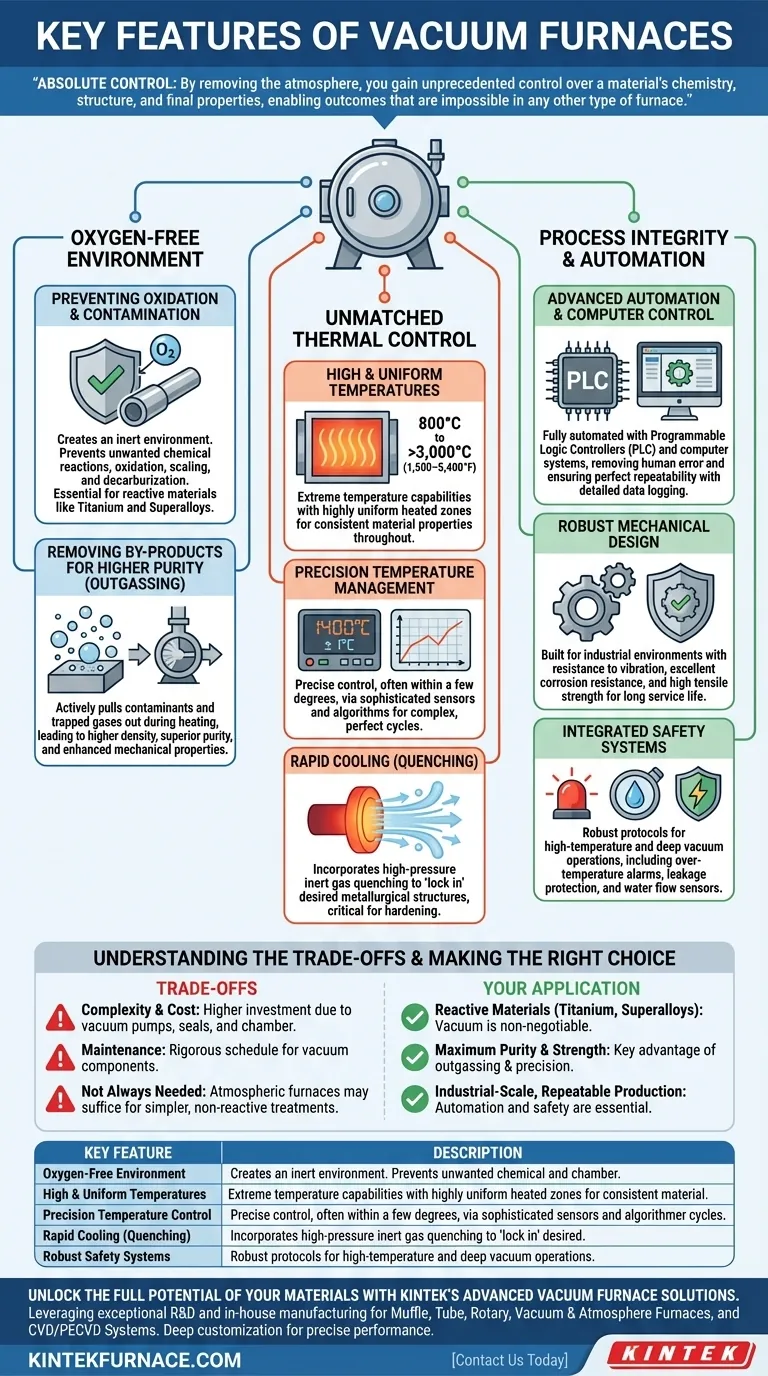

Im Kern zeichnen sich Vakuumöfen durch drei primäre Fähigkeiten aus. Dies ist die Fähigkeit, durch ein tiefes Vakuum eine kontrollierte, sauerstofffreie Umgebung zu schaffen; die Kraft, extrem hohe und gleichmäßige Temperaturen präzise zu erreichen; und die Kapazität für vollautomatische, computergesteuerte Prozesse, die eine perfekte Wiederholbarkeit gewährleisten.

Das entscheidende Merkmal eines Vakuumofens ist nicht einfach Hitze, sondern absolute Kontrolle. Durch das Entfernen der Atmosphäre erhalten Sie eine beispiellose Kontrolle über die Chemie, Struktur und die endgültigen Eigenschaften eines Materials, was Ergebnisse ermöglicht, die in keinem anderen Ofentyp möglich sind.

Das Kernprinzip: Eine sauerstofffreie Umgebung

Das Vakuum ist das grundlegendste Merkmal. Durch das Entfernen von Luft und anderen Gasen schafft der Ofen eine inerte Umgebung, die unerwünschte chemische Reaktionen bei hohen Temperaturen verhindert.

Verhinderung von Oxidation und Kontamination

Bei erhöhten Temperaturen reagieren die meisten Hochleistungsmetalle mit Sauerstoff. Dies führt zu Oxidation (Rostbildung), Zunderbildung und Entkohlung, die alle die Oberfläche und die strukturelle Integrität des Materials beeinträchtigen.

Eine Vakuumumgebung eliminiert dieses Risiko vollständig. Dies ist unerlässlich für die Verarbeitung reaktiver Materialien wie Titan, Superlegierungen und fortschrittliche Keramiken, um eine saubere, helle und unbeeinträchtigte Oberflächengüte zu gewährleisten.

Entfernen von Nebenprodukten für höhere Reinheit

Das Vakuum zieht aktiv Verunreinigungen und eingeschlossene Gase aus dem zu verarbeitenden Material heraus, ein Phänomen, das als Ausgasen bekannt ist.

Dieser Prozess reinigt das Material, indem er unerwünschte Nebenprodukte während des Heizzyklus entfernt. Das Ergebnis ist ein Endprodukt mit höherer Dichte, überragender Reinheit und verbesserten mechanischen Eigenschaften.

Unübertroffene Kontrolle über den thermischen Prozess

Neben dem Vakuum selbst bieten diese Öfen ein Höchstmaß an thermischer Kontrolle. Diese Präzision ermöglicht es Ingenieuren, die endgültige Mikrostruktur eines Materials zu bestimmen.

Hohe und gleichmäßige Temperaturen

Vakuumöfen können bei extremen Temperaturen betrieben werden, oft im Bereich von 800°C bis über 3.000°C (1.500–5.400°F).

Wichtiger ist, dass sie hoch gleichmäßige Heizzonen erzeugen. Dies stellt sicher, dass eine gesamte Komponente, unabhängig von ihrer Geometrie, genau den gleichen thermischen Bedingungen ausgesetzt ist, was zu konsistenten und vorhersagbaren Materialeigenschaften im gesamten Bereich führt.

Präzises Temperaturmanagement

Moderne Systeme bieten eine unglaublich präzise Temperaturregelung, oft innerhalb weniger Grad des Sollwerts.

Dies wird durch ausgeklügelte Sensoren und Computeralgorithmen verwaltet, die es ermöglichen, komplexe, mehrstufige Heizzyklen jedes Mal perfekt zu programmieren und auszuführen.

Schnelle Abkühlungs- (Abschreck-) Fähigkeiten

Viele Vakuumöfen verfügen über schnelle Abkühl- oder Abschrecksysteme. Nach dem Heizzyklus kann ein Inertgas unter hohem Druck eingeleitet werden, um das Teil schnell abzukühlen.

Diese schnelle Abkühlung "fixiert" eine gewünschte metallurgische Struktur, was ein entscheidender Schritt zum Härten von Stahl oder zur Kontrolle der Kornstruktur in Superlegierungen ist.

Gewährleistung von Prozessintegrität und Wiederholbarkeit

Die letzten wichtigen Merkmale konzentrieren sich darauf, den komplexen Prozess der Vakuumwärmebehandlung zuverlässig, sicher und wiederholbar zu gestalten, insbesondere in industriellen Umgebungen.

Fortschrittliche Automatisierung und Computersteuerung

Nahezu alle modernen Vakuumöfen sind vollautomatisiert. Die Prozesse werden von einer speicherprogrammierbaren Steuerung (SPS) und einem Computersystem verwaltet.

Diese elektromechanische Integration beseitigt menschliche Fehler, garantiert, dass jedes Teil genau den gleichen Behandlungszyklus durchläuft, und liefert detaillierte Datenprotokolle für Qualitätskontrolle und Zertifizierung.

Robuste mechanische Konstruktion

Diese Öfen sind für industrielle Umgebungen gebaut. Zu den wichtigsten Konstruktionsmerkmalen gehören Vibrationsfestigkeit, hervorragende Korrosionsbeständigkeit und Materialien mit hoher Zugfestigkeit. Dies gewährleistet eine lange Lebensdauer und einen zuverlässigen Betrieb.

Integrierte Sicherheitssysteme

Der Betrieb bei hohen Temperaturen und tiefem Vakuum erfordert robuste Sicherheitsprotokolle. Funktionen wie Übertemperaturwarnungen, Wasserdurchflusssensoren für das Kühlsystem, Leckageschutz und Überspannungsschutz sind Standard. Diese Systeme gewährleisten die Sicherheit des Bedieners und die Integrität der Ausrüstung.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Vakuumöfen nicht die Lösung für jede Heizanwendung. Das Verständnis ihres Kontexts ist der Schlüssel zur Wertschätzung ihres Nutzens.

Komplexität und Kosten

Die Systeme, die zur Erzeugung und Aufrechterhaltung eines Hochvakuums erforderlich sind – einschließlich Pumpen, Dichtungen und Kammerkonstruktion – machen diese Öfen deutlich komplexer und teurer als ihre atmosphärischen Gegenstücke, wie z.B. ein einfacher Kammerofen.

Wartungsanforderungen

Die Hochleistungskomponenten, insbesondere Vakuumpumpen und Dichtungen, erfordern einen strengen und spezialisierten Wartungsplan, um sicherzustellen, dass sie mit höchster Effizienz arbeiten und kostspielige Ausfallzeiten verhindert werden.

Nicht immer das richtige Werkzeug

Für einfache Wärmebehandlungen von nicht reaktiven Materialien, bei denen eine leichte Oberflächenoxidation akzeptabel ist oder später entfernt werden kann, ist ein Standard-Atmosphärenofen oft eine praktischere und kostengünstigere Wahl.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ofentyps hängt vollständig von Ihrem Material und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von reaktiven Hochleistungsmaterialien (wie Superlegierungen oder Titan) liegt: Die sauerstofffreie Vakuumumgebung ist unerlässlich, um eine katastrophale Zersetzung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialreinheit und -festigkeit liegt: Die Kombination aus Vakuumentgasung und präziser thermischer Kontrolle ist Ihr Hauptvorteil für die Herstellung überlegener Komponenten.

- Wenn Ihr Hauptaugenmerk auf der industriellen, wiederholbaren Produktion liegt: Die Automatisierung, SPS-Steuerung und integrierte Sicherheitssysteme sind entscheidend für die Qualitätssicherung und einen effizienten Betrieb.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Wärmebehandlung von nicht reaktiven Metallen liegt: Ein einfacherer und kostengünstigerer atmosphärischer Kammerofen ist wahrscheinlich das geeignetere Werkzeug.

Letztendlich ist die Wahl eines Vakuumofens eine Entscheidung, in die absolute Kontrolle über die endgültige Form und Funktion Ihres Materials zu investieren.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Sauerstofffreie Umgebung | Verhindert Oxidation und Kontamination für reaktive Materialien wie Titan und Superlegierungen. |

| Hohe und gleichmäßige Temperaturen | Betrieb von 800°C bis über 3.000°C mit gleichmäßiger Erwärmung für konsistente Ergebnisse. |

| Präzise Temperaturregelung | Regelt Temperaturen innerhalb weniger Grad mithilfe von Sensoren und Computeralgorithmen. |

| Schnelle Abkühlung (Abschrecken) | Verwendet Inertgas zur schnellen Abkühlung von Materialien, um gewünschte metallurgische Strukturen zu fixieren. |

| Fortschrittliche Automatisierung | SPS- und Computersysteme gewährleisten wiederholbare Prozesse und detaillierte Datenprotokollierung. |

| Robuste Sicherheitssysteme | Umfasst Alarme, Sensoren und Schutzmechanismen für die Sicherheit von Bediener und Ausrüstung. |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Vakuumofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Leistung für Branchen, die reaktive Metalle, Keramiken und hochreine Anwendungen verarbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung