Die Vakuumwärmebehandlung erreicht eine präzise Temperatur- und Zeitsteuerung durch den Einsatz programmierbarer Steuerungen zur Regelung der Heizelemente und der Schutzgasabschreckungssysteme in einer kontrollierten, luftfreien Umgebung. Spezialisierte Sensoren, sogenannte Thermoelemente, liefern Echtzeit-Rückmeldungen, wodurch das System ein vordefiniertes „Rezept“ aus Aufheizraten, Haltezeiten und Abkühlraten mit außergewöhnlicher Genauigkeit ausführen kann.

Die Stärke der Vakuumwärmebehandlung liegt nicht nur in der Vermeidung von Oberflächenkontamination, sondern in der Schaffung einer stabilen, vorhersagbaren Umgebung. Dies ermöglicht die exakte Manipulation von Temperatur und Haltezeit eines Materials, was direkt seine endgültige kristalline Struktur und mechanischen Eigenschaften bestimmt.

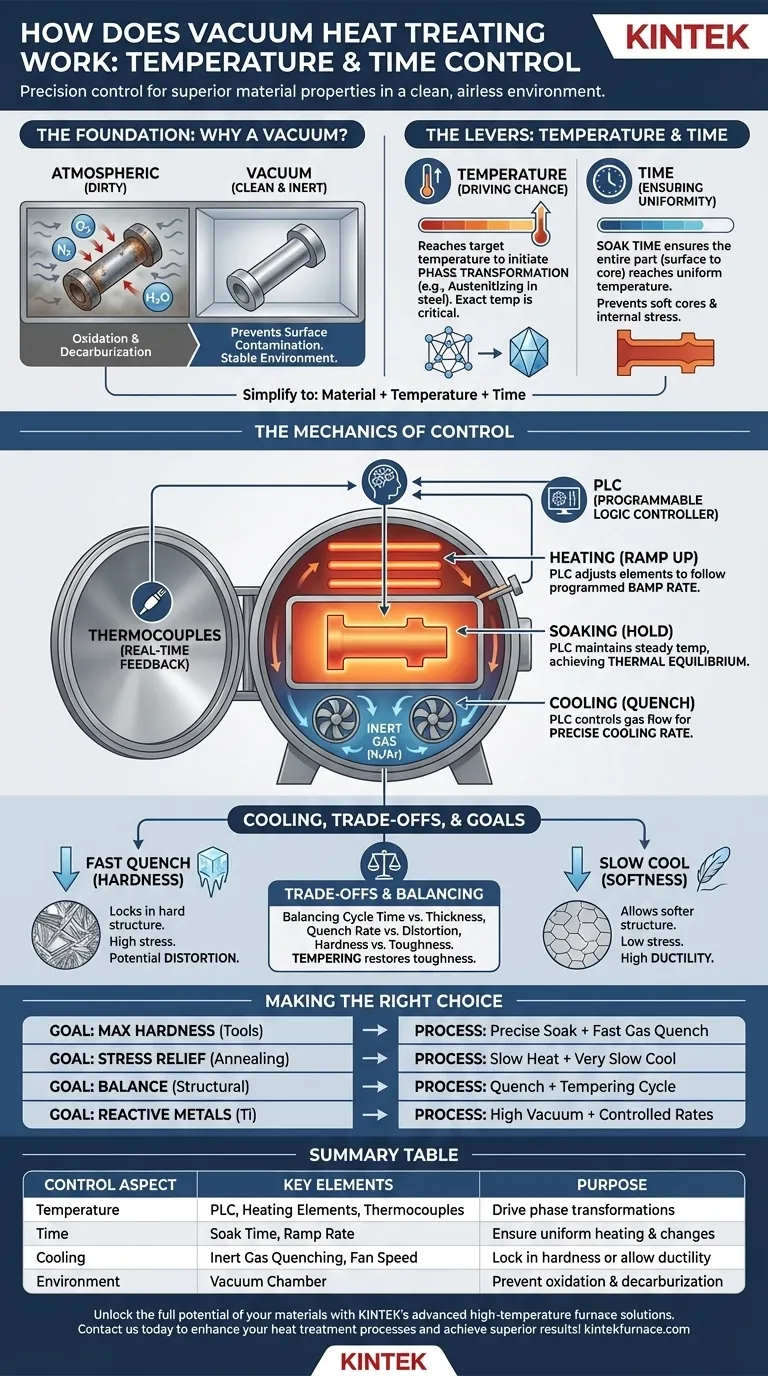

Die Grundprinzipien der Steuerung

Um zu verstehen, wie der Prozess gesteuert wird, muss man zunächst verstehen, warum eine solche Präzision notwendig ist. Die Vakuumumgebung ist die Grundlage, die eine reproduzierbare, exakte thermische Verarbeitung ermöglicht.

Warum ein Vakuum? Die Grundlage der Steuerung

Ein Vakuumofen entfernt atmosphärische Gase – hauptsächlich Sauerstoff, Stickstoff und Wasserdampf. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation (Rost) und Entkohlung (Verlust von Kohlenstoff an der Oberfläche), die bei hohen Temperaturen sonst auftreten würden.

Durch die Schaffung dieser inerten Umgebung wird der Prozess auf eine reine Beziehung zwischen Material, Temperatur und Zeit reduziert. Es gibt keine atmosphärischen Variablen, die das Ergebnis beeinträchtigen könnten.

Die Rolle der Temperatur: Treiber der Mikrostrukturänderung

Jeder Wärmebehandlungsprozess ist darauf ausgelegt, eine spezifische Solltemperatur zu erreichen, die eine Phasenumwandlung in der Kristallstruktur des Metalls auslöst.

Bei Stahl bedeutet dies oft das Erhitzen auf seine Austenitisierungstemperatur, bei der sich die Kristallstruktur in eine Form namens Austenit ändert, die Kohlenstoff aufnehmen kann. Die exakte Temperatur ist entscheidend; selbst eine geringfügige Abweichung kann zu einer unvollständigen Umwandlung und fehlerhaften Teilen führen.

Die Bedeutung der Zeit: Gewährleistung einer gleichmäßigen Umwandlung

Sobald die Solltemperatur erreicht ist, muss sie für eine bestimmte Dauer gehalten werden, die als Haltezeit (Soak Time) bekannt ist. Dies stellt sicher, dass das gesamte Teil – von der dünnen Oberfläche bis zum dicken Kern – eine einheitliche Temperatur erreicht.

Ist die Haltezeit zu kurz, wandelt sich nur die äußere Hülle des Teils um, während der Kern weich bleibt. Dies führt zu inkonsistenter Härte und inneren Spannungen, was zu vorzeitigem Versagen führt.

Die Mechanik der Steuerung

Moderne Vakuumöfen sind hochautomatisierte Systeme, die thermische Rezepte mit minimaler Abweichung ausführen.

Aufheizen: Präzision durch speicherprogrammierbare Steuerung

Der Prozess wird von einer Speicherprogrammierbaren Steuerung (SPS), dem Gehirn des Ofens, gesteuert. Sie regelt die Leistung, die an die internen Heizelemente (oft aus Graphit oder Molybdän) abgegeben wird.

Strategisch im Ofen platzierte Thermoelemente messen die Temperatur der Teile und der Kammer. Diese Daten werden an die SPS zurückgemeldet, die die Heizelemente so anpasst, dass sie der programmierten Aufheizrate, der sogenannten Rampenrate, präzise folgen.

Halten (Soaking): Erreichen des thermischen Gleichgewichts

Während der Haltephase besteht die Aufgabe der SPS darin, die Temperatur exakt konstant zu halten. Sie überwacht kontinuierlich die Thermoelementwerte und nimmt Mikroeinstellungen an den Heizelementen vor, um Wärmeverluste auszugleichen. Dies gewährleistet, dass das Teil ein vollständiges thermisches und metallurgisches Gleichgewicht erreicht.

Abkühlen (Abschrecken): Fixieren der Eigenschaften

Die Abkühlrate ist genauso kritisch wie die Aufheizrate. Die SPS steuert dies, indem sie die Zufuhr eines hochreinen Inertgases, wie Stickstoff oder Argon, in die Kammer regelt.

Ein durch starke Lüfter, die das Gas zirkulieren lassen, angetriebenes schnelles Abschrecken („Fast Quench“) „fixiert“ eine harte, spröde Mikrostruktur (wie Martensit bei Stahl). Eine langsame Abkühlung ohne Gasunterstützung lässt eine weichere, duktilere Struktur entstehen. Diese Kontrolle über die Abkühlrate bestimmt das endgültige Gleichgewicht zwischen Härte und Zähigkeit.

Die Abwägungen verstehen

Obwohl der Prozess der Vakuumwärmebehandlung leistungsstark ist, beinhaltet er das Abwägen konkurrierender Faktoren, um das gewünschte Ergebnis zu erzielen.

Zykluszeit vs. Teiledicke

Dickere und massivere Teile erfordern deutlich längere Haltezeiten, um vollständig durchzuwärmen. Dies verlängert die gesamte Ofenzykluszeit direkt, was wiederum die Prozesskosten erhöht.

Abschreckrate vs. Verzug

Ein sehr schnelles Gasabschrecken ist für maximale Härte notwendig, induziert aber auch erhebliche thermische Spannungen. Bei Teilen mit komplexen Geometrien oder scharfen Ecken können diese Spannungen zu Verwerfungen, Verformungen oder sogar Rissen führen. Die Abschreckrate muss oft moderiert werden, um die Härteziele mit der physikalischen Integrität des Teils in Einklang zu bringen.

Härte vs. Zähigkeit

Der grundlegende Kompromiss bei der Wärmebehandlung besteht zwischen Härte und Zähigkeit. Ein schnelles Abschrecken, das hohe Härte liefert, führt auch zu geringerer Duktilität und Zähigkeit (Sprödigkeit). Oft ist ein nachgeschalteter Prozess bei niedrigerer Temperatur, das sogenannte Anlassen (Tempering), erforderlich, um einen Teil der Zähigkeit wiederherzustellen, was die maximale Härte leicht reduziert.

Die richtige Wahl für Ihr Ziel treffen

Das spezifische Zeit-Temperatur-Profil, das Sie verwenden, hängt vollständig von Ihrem Endziel für das Material ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt (z. B. für Schneidwerkzeuge): Sie verwenden ein präzises Halten bei Austenitisierungstemperatur, gefolgt von dem schnellstmöglichen Inertgasabschrecken, um Martensit zu bilden.

- Wenn Ihr Hauptaugenmerk auf Spannungsarmut und Weichheit liegt (z. B. beim Glühen): Sie verwenden einen langsamen Aufheizzyklus und eine sehr langsame, kontrollierte Abkühlung im Vakuum, um die weichstmögliche Mikrostruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Härte und Zähigkeit liegt (z. B. bei Strukturkomponenten): Sie führen ein Härteabschrecken gefolgt von einem präzisen Anlasszyklus durch, bei dem das Teil auf eine viel niedrigere Temperatur nacherhitzt wird, um die Sprödigkeit zu reduzieren.

- Wenn Sie mit reaktiven Metallen arbeiten (z. B. Titan oder Speziallegierungen): Ihr Prozess erfordert ein hohes Vakuum und sorgfältig kontrollierte, oft langsamere Auf- und Abkühlraten, um sowohl Kontamination als auch thermischen Schock zu verhindern.

Letztendlich bedeutet die Beherrschung der Vakuumwärmebehandlung zu verstehen, dass Temperatur und Zeit die grundlegenden Hebel sind, um die endgültige Form und Funktion eines Materials zu bestimmen.

Zusammenfassungstabelle:

| Kontrollaspekt | Schlüsselelemente | Zweck |

|---|---|---|

| Temperatur | Speicherprogrammierbare Steuerung (SPS), Heizelemente, Thermoelemente | Phasenumwandlungen in Materialien antreiben, z. B. Austenitisierung bei Stahl |

| Zeit | Haltezeit, Rampenrate | Gleichmäßiges Erhitzen und vollständige Mikrostrukturänderungen gewährleisten |

| Abkühlung | Schutzgasabschreckung, Lüftergeschwindigkeit | Härte fixieren oder Duktilität je nach Abschreckrate ermöglichen |

| Umgebung | Vakuumkammer | Oxidation und Entkohlung für reine thermische Kontrolle verhindern |

Schöpfen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK aus. Durch Nutzung hervorragender F&E und Eigenfertigung bieten wir diverse Labore mit präzisen Vakuumwärmebehandlungssystemen an, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für eine optimale Temperatur- und Zeitsteuerung erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse verbessern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung