Im Kern ist die Vakuumwärmebehandlung ein hochkontrollierter Prozess zur Veränderung der physikalischen und chemischen Eigenschaften eines Metalls durch Erhitzen und Abkühlen in einer nahezu vakuumierten Umgebung. Im Gegensatz zu herkömmlichen Methoden, bei denen heißes Metall der Luft ausgesetzt wird, entfernt dieser Prozess atmosphärische Gase, um unerwünschte chemische Reaktionen zu verhindern. Dieser grundlegende Unterschied ermöglicht es Materialien, ihr maximales Leistungspotenzial zu erreichen, was zu Bauteilen führt, die fester, langlebiger und mit einer wesentlich längeren Lebensdauer ausgestattet sind.

Die entscheidende Erkenntnis ist, dass es bei der Vakuumwärmebehandlung weniger um die Hitze als vielmehr um die kontrollierte Umgebung geht. Durch die Beseitigung atmosphärischer Verunreinigungen wie Sauerstoff verhindert der Prozess Oberflächenfehler und ermöglicht die Herstellung von Teilen mit überlegener Festigkeit, Oberflächengüte und Zuverlässigkeit, die mit herkömmlichen Methoden einfach nicht erreichbar ist.

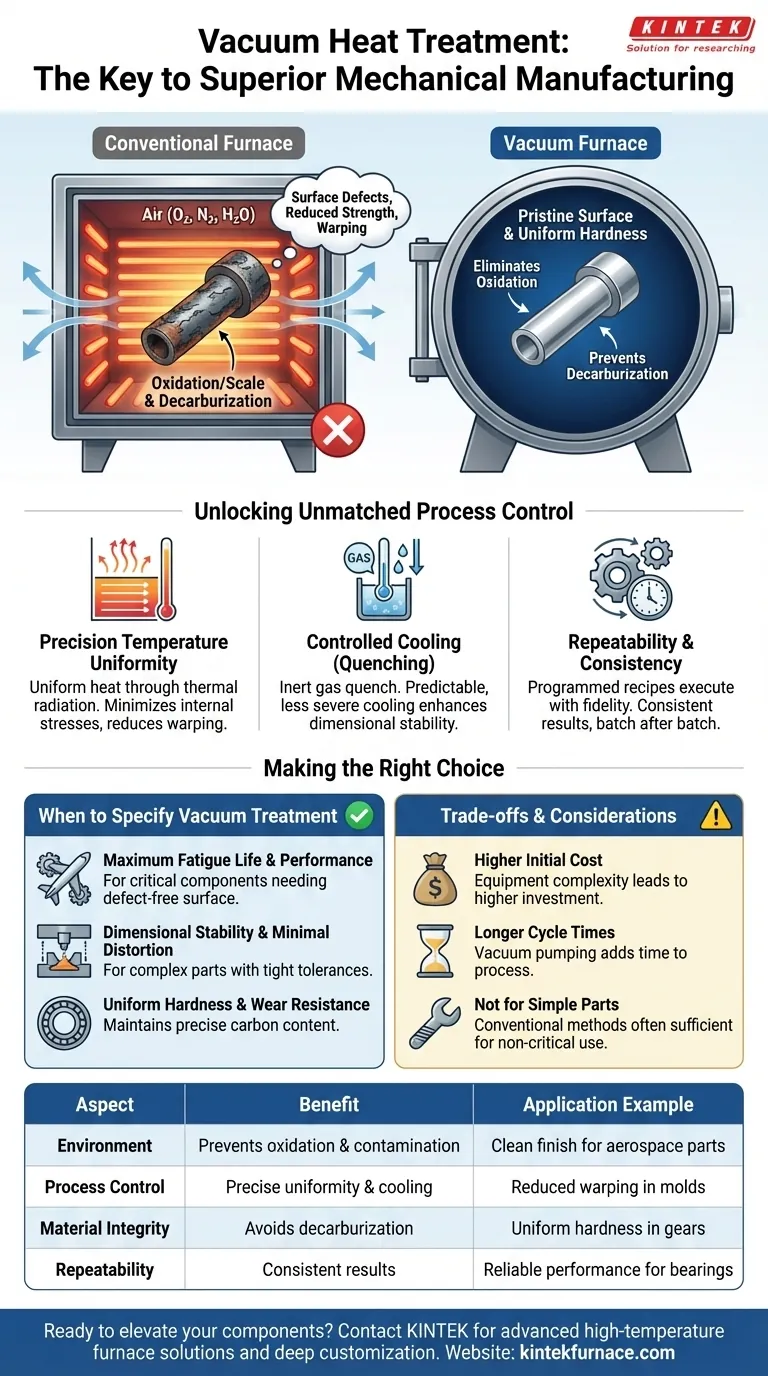

Das Grundprinzip: Warum ein Vakuum zählt

Der Hauptvorteil der Durchführung einer Wärmebehandlung im Vakuum ist die Eliminierung reaktiver Gase. Wenn Metalle in Gegenwart von Luft auf hohe Temperaturen erhitzt werden, reagieren ihre Oberflächen mit Sauerstoff, Stickstoff und Wasserdampf, was zu erheblicher Verschlechterung führt.

Beseitigung von Oxidation und Oberflächenverunreinigung

Bei hohen Temperaturen verbindet sich Sauerstoff aggressiv mit den meisten Metallen und bildet eine spröde, schuppige Oxidschicht, bekannt als Zunder. Dieser Zunder ruiniert nicht nur die Oberflächengüte des Teils, sondern kann auch Oberflächenrisse verdecken und muss durch kostspielige Sekundärverfahren wie Schleifen oder chemische Reinigung entfernt werden.

Die Vakuumwärmebehandlung verhindert die Oxidation vollständig und führt zu einer hellen, sauberen und glatten Oberfläche direkt aus dem Ofen.

Verhinderung der Entkohlung

Bei hochkohlenstoffhaltigen Stählen, die in Werkzeugen, Lagern und Zahnrädern verwendet werden, besteht eine weitere Gefahr in der Entkohlung. Dies geschieht, wenn Sauerstoff in der Atmosphäre Kohlenstoffatome von der Oberfläche des Stahls abzieht.

Der Verlust von Oberflächenkohlenstoff macht das Teil weicher und reduziert drastisch seine Verschleißfestigkeit und Lebensdauer gegenüber Ermüdung. Eine Vakuumumgebung schützt den genauen Kohlenstoffgehalt des Materials und gewährleistet eine gleichmäßige Härte vom Kern bis zur Oberfläche.

Entfesselung einer unübertroffenen Prozesskontrolle

Ein Vakuum ist das ideale Medium, um eine absolute Kontrolle über den gesamten Wärmebehandlungszyklus zu erreichen. Dies führt zu einem Grad an Präzision und Wiederholbarkeit, der für Hochleistungsanwendungen von entscheidender Bedeutung ist.

Präzise Temperaturuniformität

In einem normalen Ofen erzeugen Luftströmungen heiße und kalte Stellen, was zu ungleichmäßiger Erwärmung führt. Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch thermische Strahlung, die weitaus gleichmäßiger ist.

Dies stellt sicher, dass das gesamte Teil unabhängig von seiner komplexen Geometrie gleichzeitig die Zieltemperatur erreicht. Dies minimiert innere Spannungen und verringert das Risiko von Verformung und Verzerrung.

Kontrollierte Abkühlung (Abschrecken)

Die Abkühlphase oder das Abschrecken ist für die Bestimmung der endgültigen Härte eines Teils genauso wichtig wie das Erhitzen. Vakuumöfen ermöglichen ein hochkontrolliertes Abschrecken, indem die Kammer mit einem präzisen Druck an Inertgas, wie Stickstoff oder Argon, wieder gefüllt wird.

Diese Methode ermöglicht ein viel vorhersehbareres und sanfteres Abschrecken, als ein heißes Teil in Öl oder Wasser zu tauchen, was die Maßhaltigkeit weiter verbessert.

Wiederholbarkeit und Konsistenz

Durch die Beseitigung der unvorhersehbaren Variablen der atmosphärischen Chemie kann ein Vakuumofen ein programmiertes Erhitzungs- und Abkühlrezept mit außergewöhnlicher Genauigkeit ausführen. Dies stellt sicher, dass jedes Teil in einer Charge – und jede Charge im Laufe der Zeit – exakt die gleiche Behandlung erhält, was zu hochkonsistenten und zuverlässigen Endprodukten führt.

Die Abwägungen verstehen

Obwohl die Vakuumwärmebehandlung leistungsstark ist, ist sie nicht die Lösung für jede Anwendung. Ihre Vorteile bringen praktische Überlegungen mit sich, die gegen die Anforderungen des Projekts abgewogen werden müssen.

Höhere Anfangskosten

Vakuumofenausrüstung ist in der Anschaffung und Wartung wesentlich komplexer und teurer als herkömmliche Atmosphärenöfen. Diese Kosten werden letztendlich in den Preis der Behandlung eingerechnet.

Längere Zykluszeiten

Der Vorgang des Evakuierens der Kammer auf ein tiefes Vakuum und des anschließenden Wiederbefüllens zum Abschrecken verlängert die Gesamtzykluszeit. Bei Teilen mit hohem Volumen und niedrigen Spezifikationen kann dies ein Engpass sein.

Keine universelle Lösung

Für einfache Bauteile, bei denen die Oberflächengüte nicht kritisch ist und die Toleranzen locker sind, sind der zusätzliche Aufwand und die Komplexität der Vakuumbehandlung möglicherweise nicht gerechtfertigt. Für diese Anwendungsfälle ist oft eine herkömmliche Wärmebehandlung ausreichend und wirtschaftlicher.

Wann sollte man eine Vakuumwärmebehandlung spezifizieren?

Die richtige Wahl hängt vollständig von den Leistungsanforderungen und dem Wert des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Lebensdauer gegenüber Ermüdung und Leistung liegt: Spezifizieren Sie die Vakuumbehandlung für kritische Komponenten wie Zahnräder, Lager und Luftfahrtteile, da die makellose, fehlerfreie Oberfläche für die Haltbarkeit nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit und minimaler Verformung liegt: Wählen Sie die Vakuumbehandlung für komplexe Teile mit engen Toleranzen, wie Spritzgussformen und Präzisionswerkzeuge, bei denen die gleichmäßige Erwärmung und kontrollierte Abkühlung von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für nicht-kritische Teile liegt: Eine herkömmliche Atmosphärenbehandlung liefert für Bauteile, bei denen Oberflächenoxidation und leichte Verformung akzeptabel sind, wahrscheinlich die erforderlichen Eigenschaften wirtschaftlicher.

Letztendlich ermöglicht Ihnen das Verständnis der einzigartigen Vorteile einer kontrollierten Vak uumumgebung eine fundierte Entscheidung, die mit Ihren technischen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Aspekt | Vorteil |

|---|---|

| Umgebung | Verhindert Oxidation und Oberflächenverunreinigungen und gewährleistet helle, saubere Oberflächen |

| Prozesskontrolle | Ermöglicht präzise Temperaturuniformität und kontrollierte Abkühlung, wodurch Verzug reduziert wird |

| Materialintegrität | Vermeidet Entkohlung und erhält gleichmäßige Härte und Verschleißfestigkeit |

| Wiederholbarkeit | Liefert konsistente Ergebnisse Charge für Charge für zuverlässige Leistung |

| Anwendungen | Ideal für kritische Komponenten wie Zahnräder, Lager und Luftfahrtteile |

Sind Sie bereit, Ihre mechanischen Komponenten mit überlegener Vakuumwärmebehandlung auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und verbesserte Festigkeit, Haltbarkeit und Leistung für Ihre kritischen Teile liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität