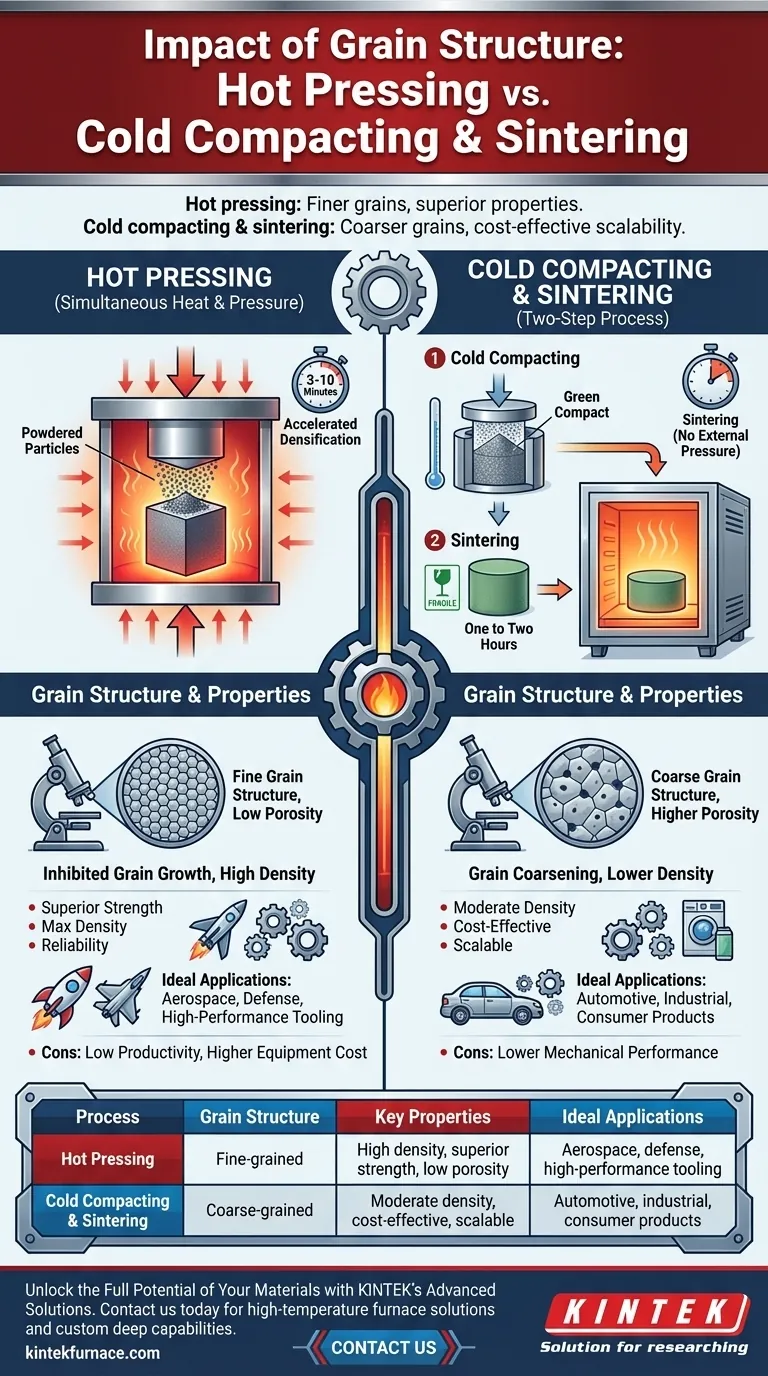

Kurz gesagt, das Warmpressen erzeugt im Allgemeinen Materialien mit einer feineren Kornstruktur und überlegenen mechanischen Eigenschaften, während die Kaltverdichtung gefolgt von Sintern oft zu einer gröberen Kornstruktur und möglicherweise geringeren Leistungen führt. Der Kernunterschied liegt darin, wie jeder Prozess Wärme und Druck anwendet, was direkt die endgültige Dichte und Mikrostruktur der Komponente bestimmt.

Die Wahl zwischen diesen beiden pulvermetallurgischen Techniken ist im Grunde ein Kompromiss. Das Warmpressen optimiert die Materialleistung und erzielt hohe Dichte und Festigkeit, während die Kaltverdichtung und das Sintern die Herstellungsskalierbarkeit und Kosteneffizienz priorisieren.

Der grundlegende Unterschied: Prozessmechanik

Um den Einfluss auf die Kornstruktur zu verstehen, müssen Sie zunächst verstehen, wie jeder Prozess funktioniert. Der Zeitpunkt und die Anwendung von Wärme und Druck sind die kritischen Variablen.

Warmpressen: Gleichzeitige Wärme und Druck

Beim Warmpressen wird das Pulvermaterial gleichzeitig in einem einzigen Werkzeug erhitzt und gepresst. Dies gilt als aktivierter Sinterprozess.

Der äußere Druck beschleunigt die Densifizierung – den Prozess der Reduzierung der Porosität und der Verbindung von Partikeln – erheblich. Dies ermöglicht es, den Prozess bei niedrigeren Temperaturen oder für viel kürzere Zeiten (3–10 Minuten) als beim herkömmlichen Sintern abzuschließen.

Kaltverdichtung & Sintern: Eine zweistufige Reise

Dies ist ein sequenzieller Prozess. Zuerst wird das Pulver bei Raumtemperatur zu einer gewünschten Form komprimiert, wodurch ein zerbrechlicher „Grünling“ entsteht.

Zweitens wird dieser Grünling in einem separaten Schritt, dem Sintern, in einem Ofen erhitzt. Während des Sintervorgangs, der ein bis zwei Stunden dauern kann, verbinden sich die Partikel und das Teil verdichtet sich ohne äußeren Druck.

Wie der Prozess die Mikrostruktur und Eigenschaften bestimmt

Die Unterschiede in der Prozessmechanik wirken sich direkt und vorhersagbar auf die endgültige Korngröße und Dichte des Materials aus, was wiederum seine mechanische Leistung steuert.

Warmpressen: Gehemmtes Kornwachstum und hohe Dichte

Die gleichzeitige Anwendung von Druck beim Warmpressen liefert eine starke treibende Kraft für die Verdichtung. Diese Effizienz bedeutet, dass das Material weniger Zeit bei hohen Temperaturen verbringt.

Diese kinetische Begrenzung hemmt das Kornwachstum und führt zu einer feineren Kornstruktur. In Kombination mit der Beseitigung von Hohlräumen erzeugt das Warmpressen Materialien mit sehr geringer Porosität und nahezu theoretischer Dichte, was zu ausgezeichneter mechanischer Festigkeit und Haltbarkeit führt.

Kaltes Sintern: Das Risiko der Korngröbenvergrößerung

Ohne äußeren Druck ist das Sintern ausschließlich auf hohe Temperaturen und längere Zeiten zur Verdichtung des Materials angewiesen. Diese verlängerte Hitzeexposition liefert reichlich Energie und Gelegenheit für die Körner, größer zu werden.

Dieser als Korngröbenvergrößerung bekannte Prozess führt zu einer gröberen Kornstruktur. Obwohl diese Methode immer noch effektiv ist, führt sie oft zu einer höheren Restporosität im Vergleich zum Warmpressen, was sich negativ auf mechanische Eigenschaften wie Festigkeit und Bruchzähigkeit auswirken kann.

Die Abwägungen verstehen: Leistung vs. Kosten

Keine Methode ist universell überlegen; sie dienen unterschiedlichen strategischen Zielen. Die Entscheidung hängt von der Abwägung der erforderlichen Materialeigenschaften gegenüber den Produktionsrealitäten ab.

Das Argument für das Warmpressen: Maximale Leistung

Das Warmpressen ist die ideale Wahl, wenn die absolut höchste Materialleistung nicht verhandelbar ist. Es liefert konstant Bauteile mit einer feinkörnigen Mikrostruktur und maximaler Dichte.

Dies macht es perfekt für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Verteidigung und im Hochleistungswerkzeugbau, wo Festigkeit, Härte und Zuverlässigkeit von größter Bedeutung sind.

Das Argument für die Kaltverdichtung: Skalierbarkeit und Wirtschaftlichkeit

Kaltverdichtung und Sintern ist das Arbeitspferd der großvolumigen Pulvermetallurgie. Der Prozess ist einfacher, stärker automatisiert und wesentlich kosteneffizienter für die Großproduktion.

Obwohl es möglicherweise nicht die Spitzenverdichtung oder die feine Kornstruktur des Warmpressens erreicht, bietet es ausgezeichnete Eigenschaften für eine breite Palette von Automobil-, Industrie- und Konsumgüteranwendungen, bei denen die Kosten ein wichtiger Faktor sind.

Zu berücksichtigende Hauptnachteile

Das Warmpressen leidet unter geringer Produktivität aufgrund seines Batch-Charakters und der Notwendigkeit gleichzeitiger Erwärmung und Pressung. Die Ausrüstung ist ebenfalls komplexer und teurer, was zu höheren Gesamtkosten führt.

Der Hauptnachteil des kalten Sinterns ist das Potenzial für geringere mechanische Leistungen aufgrund gröberer Körner und höherer Porosität, wodurch es für die kritischsten Bauteile ungeeignet ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den spezifischen technischen und kommerziellen Anforderungen Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Wählen Sie Warmpressen, um die feinstmögliche Kornstruktur und geringste Porosität zu erzielen.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: Wählen Sie Kaltverdichtung und Sintern aufgrund seiner Skalierbarkeit und wirtschaftlichen Vorteile.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien liegt: Die Kaltverdichtung bietet oft mehr Flexibilität und ist kostengünstiger für komplizierte Formen, die in einer Warmpressform nur schwer herzustellen sind.

Das Verständnis des Zusammenhangs zwischen Verarbeitung, Mikrostruktur und Eigenschaften versetzt Sie in die Lage, den Herstellungsweg zu wählen, der perfekt mit Ihren technischen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Prozess | Kornstruktur | Schlüsseleigenschaften | Ideale Anwendungen |

|---|---|---|---|

| Warmpressen | Feinkörnig | Hohe Dichte, überlegene Festigkeit, geringe Porosität | Luft- und Raumfahrt, Verteidigung, Hochleistungswerkzeuge |

| Kaltverdichtung & Sintern | Grobkörnig | Moderate Dichte, kosteneffizient, skalierbar | Automobilindustrie, Industrie, Konsumgüter |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Lösungen von KINTEK

Sie haben Schwierigkeiten bei der Auswahl zwischen Warmpressen und Kaltverdichten für Ihre Pulvermetallurgieanforderungen? Bei KINTEK nutzen wir außergewöhnliche F&E und hausinterne Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen anzubieten. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke kundenspezifische Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie feinkörnige Mikrostrukturen für maximale Leistung oder kosteneffiziente Skalierbarkeit benötigen, wir verfügen über das Fachwissen und die Ausrüstung, um Sie dabei zu unterstützen, hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere maßgeschneiderten Lösungen Ihre Materialeigenschaften und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung