Isotrope Graphit ist das Standardmaterial für Spark Plasma Sintering (SPS), da es das notwendige Gleichgewicht zwischen elektrischer Leitfähigkeit, thermischer Stabilität und mechanischer Festigkeit bietet. Sein moderater elektrischer Widerstand ermöglicht eine effiziente Joulesche Erwärmung, während seine einzigartige Fähigkeit, sich bei hohen Temperaturen zu versteifen, die strukturelle Integrität während des Sinterprozesses gewährleistet.

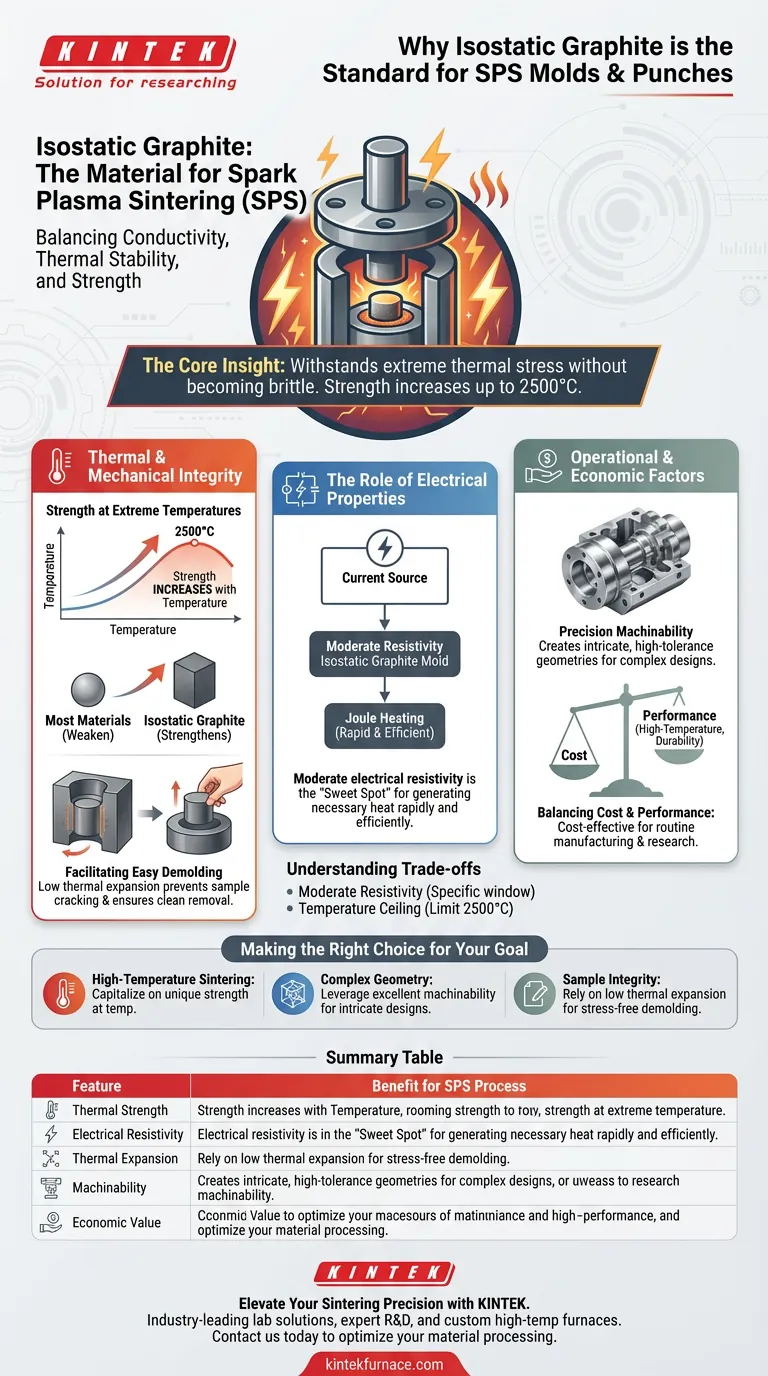

Die Kernbotschaft Isotrope Graphit löst den zentralen Widerspruch des Hochtemperatursinterns: Es hält extremen thermischen Belastungen stand, ohne spröde zu werden. Im Gegensatz zu den meisten Materialien, die sich unter Hitze abschwächen, wird es bis zu 2500 °C mechanisch stärker und ermöglicht gleichzeitig die präzise elektrische Erwärmung, die für SPS erforderlich ist.

Thermische und mechanische Integrität

Festigkeit bei extremen Temperaturen

Bei den meisten technischen Materialien führen steigende Temperaturen zu struktureller Schwäche und möglichem Versagen. Isotrope Graphit verhält sich anders; seine mechanische Festigkeit nimmt mit steigender Temperatur bis etwa 2500 °C tatsächlich zu.

Kritische Stabilität für Hochtemperaturanwendungen

Diese einzigartige Eigenschaft macht es für SPS, wo schnelle Aufheizraten Standard sind, außergewöhnlich zuverlässig. Das Material behält seine Form und Druckbelastbarkeit genau dann bei, wenn die Sinterbedingungen am anspruchsvollsten sind.

Ermöglicht einfaches Entformen

Dimensionsstabilität ist entscheidend, wenn eine gesinterte Probe entnommen wird. Isotrope Graphit hat einen geringen Wärmeausdehnungskoeffizienten.

Verhindert Probenschäden

Da sich die Form während des thermischen Zyklus nicht aggressiv ausdehnt oder zusammenzieht, wird das Risiko, dass die Form klemmt oder die gesinterte Probe reißt, erheblich reduziert. Dies gewährleistet, dass das Endprodukt nach dem Prozess sauber entfernt werden kann.

Die Rolle der elektrischen Eigenschaften

Ermöglicht effiziente Joulesche Erwärmung

SPS beruht auf der Durchleitung eines großen elektrischen Stroms durch die Form zur Wärmeerzeugung (Joulesche Erwärmung). Das Formmaterial muss leitfähig sein, aber nicht *zu* leitfähig.

Der "moderate" Sweet Spot

Isotrope Graphit bietet einen moderaten elektrischen Widerstand. Dies bietet genügend Widerstand, um bei Stromzufuhr schnell die notwendige Wärme zu erzeugen, während der Strom weiterhin effizient durch die Baugruppe fließen kann.

Betriebliche und wirtschaftliche Faktoren

Präzise Bearbeitbarkeit

SPS erfordert oft komplexe Formgeometrien und Stempelgeometrien zur Herstellung spezifischer Bauteildesigns. Isotrope Graphit ist bekannt für seine ausgezeichnete Bearbeitbarkeit, die die Herstellung komplexer Werkzeuge mit hoher Toleranz ermöglicht.

Abwägung von Kosten und Leistung

Werkzeuge sind in Sinterprozessen ein Verbrauchsmaterial. Isotrope Graphit ist im Verhältnis zu seinen Hochleistungseigenschaften kostengünstig und somit die optimale wirtschaftliche Wahl für die routinemäßige Herstellung und Forschung.

Verständnis der Kompromisse

Die Grenzen des "moderaten" Widerstands

Während ein moderater Widerstand ideal für die allgemeine Joulesche Erwärmung ist, stellt er ein spezifisches Betriebsfenster dar. Wenn Ihr Prozess hochspezialisierte Stromflussprozesse außerhalb dieses "moderaten" Bereichs erfordert, erfordert Standard-Isotrope Graphit möglicherweise Prozessanpassungen.

Temperaturobergrenzen

Obwohl sich das Material bis 2500 °C versteift, ist dies eine physikalische Grenze. Prozesse, die anhaltende Temperaturen über diesem Schwellenwert erfordern, können das Material basierend auf Standard-Spezifikationen über seine zuverlässige Leistungsgrenze hinaus belasten.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer SPS-Läufe zu maximieren, stimmen Sie Ihre Werkzeugstrategie auf die spezifischen Vorteile von isotropem Graphit ab.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursintern liegt: Nutzen Sie die einzigartige Eigenschaft des Materials, seine Festigkeit bis 2500 °C zu erhöhen, um konstanten Druck ohne Angst vor Werkzeugkollaps auszuüben.

- Wenn Ihr Hauptaugenmerk auf komplexen Bauteilgeometrien liegt: Nutzen Sie die ausgezeichnete Bearbeitbarkeit des Materials, um komplexe Stempel- und Formgeometrien zu entwerfen, ohne prohibitive Herstellungskosten zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Probenintegrität liegt: Verlassen Sie sich auf den geringen Wärmeausdehnungskoeffizienten, um die Belastung der Probe während der Kühl- und Entformungsphasen zu minimieren.

Isotrope Graphit bleibt der Industriestandard, da es die konkurrierenden Anforderungen an thermische Haltbarkeit, elektrische Effizienz und wirtschaftliche Rentabilität erfolgreich vereint.

Zusammenfassungstabelle:

| Merkmal | Vorteil für SPS-Prozess |

|---|---|

| Thermische Festigkeit | Mechanische Festigkeit steigt bis 2500 °C, gewährleistet strukturelle Integrität. |

| Elektrischer Widerstand | Moderater Widerstand ermöglicht effiziente Joulesche Erwärmung für schnelles Sintern. |

| Thermische Ausdehnung | Geringer Ausdehnungskoeffizient verhindert Probenrisse und gewährleistet einfaches Entformen. |

| Bearbeitbarkeit | Ermöglicht komplexe, hochpräzise Form- und Stempelgeometrien zu geringen Kosten. |

| Wirtschaftlicher Wert | Bietet ein kostengünstiges Gleichgewicht zwischen Leistung und Werkzeuglebensdauer. |

Verbessern Sie Ihre Sinterpräzision mit KINTEK

Isotrope Graphit ist für erfolgreiches Spark Plasma Sintering unerlässlich, aber die richtige Ausrüstung macht den Unterschied. KINTEK bietet branchenführende Laborlösungen, unterstützt durch erstklassige F&E und Fertigung. Wir bieten Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie anpassbare Hochtemperaturöfen, die auf Ihre spezifischen Sinteranforderungen zugeschnitten sind.

Bereit, Ihre Materialverarbeitung zu optimieren? Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und zu erfahren, wie unsere fortschrittlichen Heizlösungen die Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche verschiedenen Arten von Heizmethoden gibt es in Vakuum-Heißpress-Sinteröfen? Vergleichen Sie Widerstandsheizung und Induktionsheizung

- Warum gilt Vakuum-Heißpress-Ausrüstung als Eckpfeiler der modernen Fertigung? Erzielen Sie überragende Materialdichte und Reinheit

- Welche Größenvarianten sind für Heißpökelöfen erhältlich? Wählen Sie die richtige Größe für Ihr Labor oder Ihre Produktionsanforderungen

- Welche Kernrolle spielt eine Vakuum-Heißpresspresse im Verdichtungsprozess von Kupfer-Kohlenstoff-Nanoröhren-Verbundwerkstoffen? Hochleistungs-Cu-CNT-Materialien herstellen

- Wie funktioniert eine Vakuum-Heißpresse? Erzielen Sie überlegene Materialdichte und Reinheit

- Welche Rolle spielen hochfeste Graphitformen beim Heißpresssintern von TiAl-SiC-Verbundwerkstoffen?

- Was sind die Verarbeitungsvorteile von SPS-Systemen für LaFeO3-Keramiken? Hohe Dichte mit Präzision erreichen

- Wie funktioniert eine Heißpresse? Meistere Hitze, Druck und Zeit für perfekte Ergebnisse