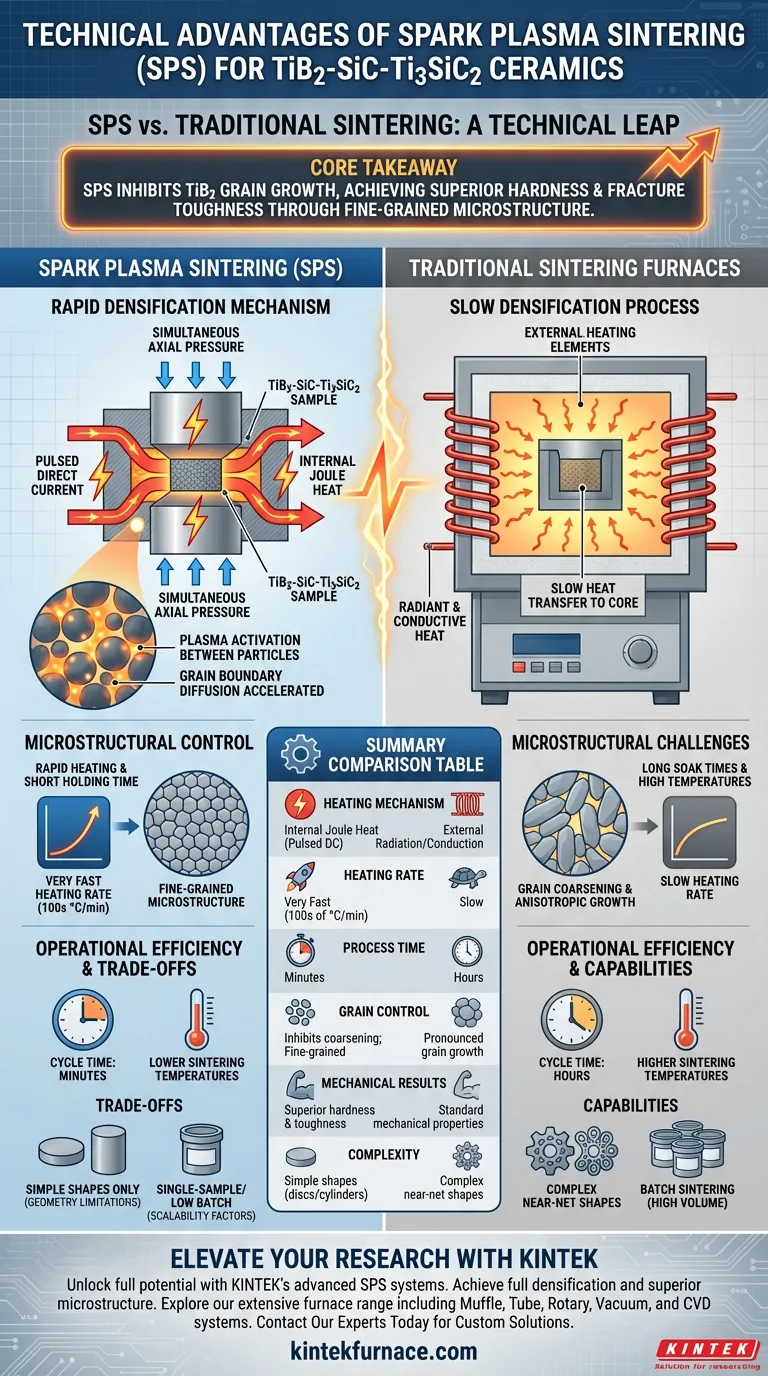

Spark Plasma Sintering (SPS) bietet einen deutlichen technischen Vorteil gegenüber herkömmlichen Öfen, da es Hochstromimpulse nutzt, um interne Joulesche Wärme zu erzeugen, kombiniert mit gleichzeitigem axialem Druck. Im Gegensatz zu herkömmlichen Methoden, die auf externe Heizelemente und lange Haltezeiten angewiesen sind, ermöglicht SPS schnelle Aufheizraten, die TiB2-SiC-Ti3SiC2-Keramiken verdichten, bevor es zu Kornvergröberung kommen kann.

Kernbotschaft Der Hauptvorteil von SPS für diesen speziellen Verbundwerkstoff liegt in seiner Fähigkeit, das anisotrope Wachstum von TiB2-Körnern zu hemmen. Durch Erreichen einer vollständigen Verdichtung bei niedrigeren Temperaturen mit deutlich kürzeren Haltezeiten bewahrt SPS eine feinkörnige Mikrostruktur, die der direkte Treiber für überlegene Härte und Bruchzähigkeit ist.

Der Mechanismus der schnellen Verdichtung

Um den Vorteil zu verstehen, müssen Sie betrachten, wie die Wärme dem Material zugeführt wird.

Direkte volumetrische Erwärmung

Herkömmliche Sinteröfen (wie Muffel- oder Rohröfen) verwenden externe Heizelemente. Die Wärme muss zur Oberfläche der Form abstrahlen und langsam zum Kern der Probe leiten.

Im Gegensatz dazu leitet SPS gepulsten Gleichstrom direkt durch die Form und die Probe selbst. Dies erzeugt Joulesche Wärme intern. Da die Wärme von innen erzeugt wird, kann das System Aufheizraten von mehreren hundert Grad pro Minute erreichen.

Gleichzeitige Druckanwendung

Bei SPS geht es nicht nur um Wärme; es ist ein druckunterstützter Prozess. Das System wendet axialen Druck synchron mit dem Strom an.

Dieser Druck unterstützt physikalisch die Partikelumlagerung und Verdichtung. Er ermöglicht es dem Material, hohe relative Dichten zu erreichen, ohne die extremen Temperaturen zu benötigen, die beim drucklosen Sintern erforderlich sind.

Plasmaaktivierung

Der gepulste Strom erwärmt nicht nur; er erzeugt einen "Plasmaaktivierungseffekt" zwischen den Partikeln. Dieser Mechanismus fördert signifikant die Korngrenzendiffusion und beschleunigt den Sinterprozess weit über die Fähigkeiten der Widerstandserwärmung hinaus.

Mikrostrukturkontrolle und Leistung

Bei TiB2-SiC-Ti3SiC2-Keramiken bestimmt die Mikrostruktur die Leistung. Die technische Überlegenheit von SPS zeigt sich hier am deutlichsten.

Hemmung des anisotropen Wachstums

Titandiborid (TiB2)-Körner haben bei hohen Temperaturen eine natürliche Tendenz zum anisotropen Wachstum (Wachstum mit unterschiedlichen Raten in verschiedenen Richtungen).

In herkömmlichen Öfen ermöglichen die langen Haltezeiten, die für die Verdichtung erforderlich sind, dass TiB2-Körner unkontrolliert vergröbern und wachsen. SPS reduziert drastisch die Zeit, die das Material bei diesen kritischen Kornwachstumstemperaturen verbringt.

Erhaltung einer feinkörnigen Struktur

Da die Erwärmung schnell erfolgt und die Haltezeit kurz ist, wird das "Fenster" für das Kornwachstum minimiert. Das Ergebnis ist eine Keramik mit einer feinkörnigen Mikrostruktur.

Verbesserte mechanische Eigenschaften

Die Beziehung zwischen Korngröße und Festigkeit ist linear. Durch die Fixierung einer feinen Kornstruktur erzeugt SPS Keramiken mit signifikant höherer Härte und Bruchzähigkeit. Das Material umgeht effektiv die intermediären Temperaturbereiche, in denen der strukturelle Abbau typischerweise beginnt.

Betriebliche Effizienz

Über die Materialleistung hinaus bietet das SPS-System klare prozesstechnische Vorteile.

Niedrigere Sintertemperaturen

Aufgrund der Kombination aus interner Erwärmung, Plasmaaktivierung und angelegtem Druck erfolgt die vollständige Verdichtung bei niedrigeren Gesamttemperaturen im Vergleich zu herkömmlichem Heißpressen oder drucklosem Sintern.

Produktionsdurchsatz

Die Gesamtzykluszeit in einem SPS-System ist ein Bruchteil der in einem herkömmlichen Ofen. Die Fähigkeit, schnell aufzuheizen und abzukühlen, verbessert die Produktionseffizienz erheblich und ermöglicht schnellere Iterationen und höhere Durchsätze.

Abwägungen verstehen

Während SPS technisch überlegen für Materialeigenschaften ist, ist es wichtig, die Einschränkungen der Technologie zu erkennen, um sicherzustellen, dass sie für Ihre Anwendung geeignet ist.

Geometriebeschränkungen

Da SPS auf uniaxialem Druck basiert, der durch eine Matrize (typischerweise Graphit) ausgeübt wird, ist es im Allgemeinen auf einfache Formen wie Scheiben oder Zylinder beschränkt. Die Herstellung komplexer, formnaher Bauteile ist weitaus schwieriger als beim herkömmlichen drucklosen Sintern.

Skalierbarkeitsfaktoren

Herkömmliche Öfen können oft Hunderte von Teilen gleichzeitig im Stapel sintern. SPS ist typischerweise ein Einzelproben- oder Kleinserienprozess. Obwohl die Zykluszeit viel schneller ist, ist das Gesamtvolumen pro Charge im Allgemeinen geringer, was die Kostenkalkulationen für die Massenproduktion beeinflussen kann.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie zwischen SPS und herkömmlichem Sintern für TiB2-SiC-Ti3SiC2-Keramiken entscheiden, wägen Sie Ihre spezifischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Leistung liegt: Wählen Sie SPS. Die Hemmung des TiB2-Kornwachstums und die daraus resultierende hohe Bruchzähigkeit sind mit herkömmlichen Methoden unübertroffen.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping liegt: Wählen Sie SPS. Die schnellen Zykluszeiten ermöglichen es Ihnen, mehrere Variationen von Temperatur und Druck an einem einzigen Tag zu testen.

- Wenn Ihr Hauptaugenmerk auf komplexer Bauteilgeometrie liegt: Herkömmliches Sintern kann erforderlich sein, da SPS durch die Geometrie der Druckmatrize eingeschränkt ist.

SPS ist die definitive Wahl, wenn die strukturelle Integrität und die mechanischen Grenzen der Keramik Priorität haben.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Herkömmliche Sinteröfen |

|---|---|---|

| Heizmechanismus | Interne Joulesche Wärme (gepulster DC) | Externe Strahlung/Konduktion |

| Aufheizrate | Sehr schnell (100er °C/min) | Langsam |

| Prozesszeit | Minuten | Stunden |

| Kornkontrolle | Hemmt Vergröberung; feinkörnig | Ausgeprägtes Kornwachstum |

| Mechanische Ergebnisse | Überlegene Härte & Zähigkeit | Standardmäßige mechanische Eigenschaften |

| Komplexität | Einfache Formen (Scheiben/Zylinder) | Komplexe formnahe Formen |

Erweitern Sie Ihre Materialforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Hochleistungskeramiken mit KINTEKs fortschrittlichen Spark Plasma Sintering (SPS)-Systemen. Unterstützt durch Experten-F&E und Präzisionsfertigung bieten wir die Spitzentechnologie, die benötigt wird, um eine vollständige Verdichtung und überlegene Mikrostrukturkontrolle für TiB2-SiC-Ti3SiC2-Verbundwerkstoffe und darüber hinaus zu erreichen.

Unser umfangreiches Sortiment an Laboröfen umfasst Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Forschungs- und Produktionsanforderungen angepasst werden können. Geben Sie sich nicht mit Kornvergröberung und langen Zykluszeiten zufrieden – erleben Sie noch heute den KINTEK-Vorteil.

Kontaktieren Sie noch heute unsere Experten, um Ihre maßgeschneiderte Lösung zu finden

Visuelle Anleitung

Referenzen

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten

- Wie beeinflusst der durch einen Vakuum-Warmpress-Ofen ausgeübte uniaxial Druck die Mikrostruktur von ZrC-SiC-Materialien?

- Welche spezifischen Probleme löst uniaxialer Druck beim Sintern von Cu/rGO? Maximale Leitfähigkeit und Dichte erzielen

- Was ist die maximale Arbeitstemperatur eines Vakuum-Heißpress-Ofens? Präzise Hochtemperaturverarbeitung erreichen

- Was ist Vakuumheißpressen (VHP) und für welche Materialien ist es geeignet? Erschließen Sie hochdichte Materiallösungen

- Wie trägt die Anwendung von mechanischem Druck zur Bildung von TiAl/Ti6Al4V durch Vakuum-Heißpressen bei? Expertenanalyse

- Was ist der Mechanismus des Heißpressens? Erreichen Sie eine vollständige Verdichtung für fortschrittliche Materialien

- Wie funktioniert aktiviertes Sintern bei Keramikwerkstoffen? Niedrigere Temperaturen, schnellere Verdichtung