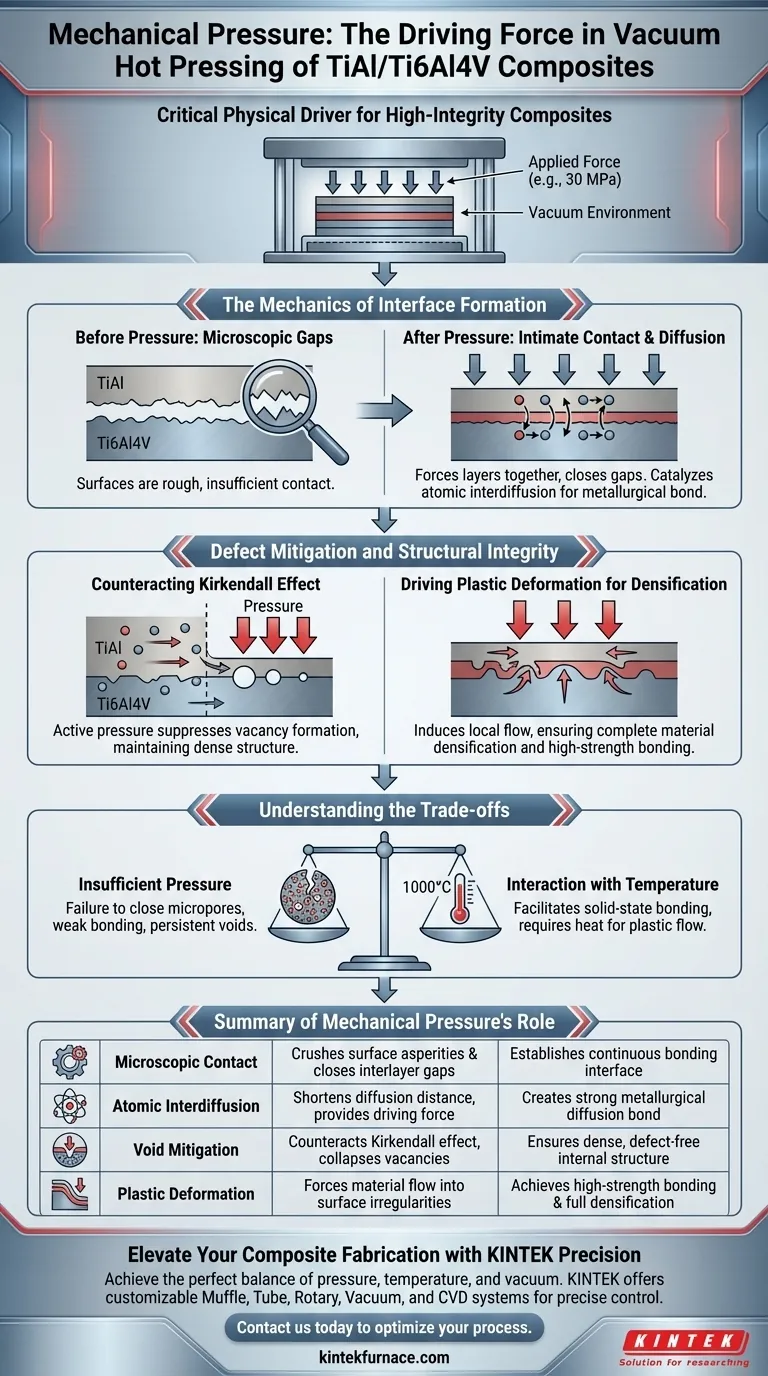

Die Anwendung von mechanischem Druck ist der entscheidende physikalische Treiber für die Herstellung von TiAl/Ti6Al4V-Schichtverbundwerkstoffen mit hoher Integrität. Durch die Anwendung einer konstanten Kraft, typischerweise um 30 MPa, werden die unterschiedlichen Legierungsschichten in engen Kontakt gebracht, wodurch mikroskopische Lücken effektiv geschlossen und die für eine starke metallurgische Bindung notwendige atomare Interdiffusion angetrieben wird.

Die Hauptaufgabe des mechanischen Drucks in diesem Zusammenhang besteht darin, die natürlichen Barrieren für die Bindung mechanisch zu überwinden. Er treibt aktiv die Materialverdichtung voran und wirkt der Bildung von Hohlräumen entgegen, wodurch sichergestellt wird, dass das endgültige Komposit eine feste, kontinuierliche Struktur und keine lose aneinandergefügte Folienstapel ist.

Die Mechanik der Grenzflächenbildung

Erreichen eines engen mikroskopischen Kontakts

Die Oberflächen von TiAl- und Ti6Al4V-Schichten sind auf mikroskopischer Ebene niemals perfekt glatt. Einfaches Stapeln schafft keine ausreichenden Kontaktpunkte für die Bindung.

Mechanischer Druck presst diese Schichten zusammen, zerquetscht Oberflächenrauigkeiten und schließt die winzigen Zwischenschichtlücken. Dies schafft eine kontinuierliche Grenzfläche, an der Atome benachbarter Schichten direkt interagieren können.

Förderung der atomaren Interdiffusion

Sobald die physikalischen Lücken geschlossen sind, wirkt der Druck als Katalysator für die atomare Bewegung. Er verkürzt die Distanz, die Atome zurücklegen müssen, um die Grenzflächenbarriere zu überwinden.

Durch die Bereitstellung einer notwendigen treibenden Kraft beschleunigt der Druck die gegenseitige Diffusion von Titan- und Aluminiumatomen. Dies führt zur Bildung einer Diffusionsgrenzflächenschicht mit geeigneter Dicke, die der strukturelle "Klebstoff" des Komposits ist.

Minderung von Defekten und strukturelle Integrität

Gegenwirkung zum Kirkendall-Effekt

Eine große Herausforderung bei der Diffusionsbindung ist der Kirkendall-Effekt, bei dem unterschiedliche Diffusionsraten zwischen Materialien Leerstellen und Hohlräume erzeugen können.

Die kontinuierliche Anwendung von Druck (z. B. 30 MPa) unterdrückt dieses Phänomen aktiv. Er kollabiert diese potenziellen Hohlräume, sobald sie entstehen, und erhält so eine dichte, defektfreie interne Struktur.

Antrieb der plastischen Verformung zur Verdichtung

Druck induziert lokale plastische Verformungen an der Grenzfläche. Dies zwingt das Material, in verbleibende Unregelmäßigkeiten oder Poren zu fließen.

Dieser Mechanismus gewährleistet eine vollständige Materialverdichtung. Er verwandelt den geschichteten Stapel in eine einheitliche Komponente, die eine hochfeste Bindung ähnlich der theoretischen Dichte erreichen kann.

Verständnis der Kompromisse

Obwohl Druck unerlässlich ist, agiert er in einem empfindlichen Gleichgewicht mit Temperatur und Vakuum.

Unzureichender Druck führt dazu, dass Mikroporen nicht geschlossen werden. Dies führt zu schwachen Bindungen und dem Fortbestehen von Hohlräumen, was die mechanischen Eigenschaften des Komposits erheblich beeinträchtigt.

Die Wechselwirkung mit der Temperatur ist ebenfalls entscheidend. Druck erleichtert die Bindung ohne Schmelzen des Materials (Festkörperbindung), ist aber auf hohe Temperaturen (z. B. 1000 °C) angewiesen, um das Material ausreichend zu erweichen, damit plastisches Fließen stattfinden kann. Sich allein auf Druck ohne ausreichende thermische Energie zu verlassen, wird keine notwendige Diffusion erreichen.

Optimierung der Prozessparameter für Qualität

Um die besten Ergebnisse bei der Herstellung von TiAl/Ti6Al4V-Kompositen zu erzielen, müssen Sie die Druckanwendung an Ihre spezifischen Ergebnis-Anforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Defekten liegt: Priorisieren Sie die Aufrechterhaltung eines kontinuierlichen Drucks (z. B. 30 MPa) während der Haltezeit, um Hohlräume, die durch den Kirkendall-Effekt verursacht werden, aktiv zu schließen.

- Wenn Ihr Hauptaugenmerk auf der Bindungsfestigkeit liegt: Stellen Sie sicher, dass der Druck ausreicht, um eine plastische Verformung an der Grenzfläche zu induzieren und so die Kontaktfläche für die atomare Interdiffusion zu maximieren.

Letztendlich verwandelt mechanischer Druck einen Stapel separater Legierungen in ein einziges, leistungsstarkes Komposit, indem er die für die atomare Einheit erforderlichen Bedingungen physisch erzwingt.

Zusammenfassungstabelle:

| Mechanismus | Rolle des mechanischen Drucks | Auswirkung auf die Kompositqualität |

|---|---|---|

| Mikroskopischer Kontakt | Zerquetscht Oberflächenrauigkeiten und schließt Zwischenschichtlücken | Schafft eine kontinuierliche Grenzfläche für die Bindung |

| Atomare Interdiffusion | Verkürzt die Diffusionsdistanz und liefert treibende Kraft | Schafft eine starke metallurgische Diffusionsbindung |

| Hohlraumvermeidung | Wirkt dem Kirkendall-Effekt entgegen und kollabiert Leerstellen | Gewährleistet eine dichte, defektfreie interne Struktur |

| Plastische Verformung | Zwingt das Material, in Oberflächenunregelmäßigkeiten zu fließen | Erzielt hochfeste Bindung und vollständige Verdichtung |

Verbessern Sie Ihre Kompositfertigung mit KINTEK Precision

Das Erreichen des perfekten Gleichgewichts zwischen Druck, Temperatur und Vakuum ist entscheidend für Hochleistungs-TiAl/Ti6Al4V-Komposite. Mit Experten-F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen.

Unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Materialwissenschaftsanforderungen zu erfüllen und eine präzise Kontrolle über jeden Parameter zu gewährleisten. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere fortschrittlichen Heizlösungen Ihre Diffusionsbindungs- und Verdichtungsprozesse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielen Opferhülsen im Spark Plasma Sintering (SPS)-Prozess? Beherrschen Sie das Design komplexer Geometrien

- Was ist die Notwendigkeit der Niedertemperatur-Entgasung beim Vakuum-Warmpressen? Gewährleistung einer überlegenen Diamantwerkzeugqualität

- Welche Schlüsselrolle spielt ein Vakuum-Heißpress-Ofen bei ADSC-Legierungen? Erreichen von nahezu theoretischer Dichte & Reinheit

- Warum gelten Vakuumpressen als vielseitige Werkzeuge in verschiedenen Branchen? Erreichen Sie perfekte Laminierung und Formgebung

- Wie pflegt man eine Transferpresse? Ein proaktiver Leitfaden für konsistente Drucke & Langlebigkeit

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Warum muss der Druck der Vakuum-Heißpresse für den SiC-Faserabstand angepasst werden? Optimieren Sie Verbundwerkstoffe auf Titanbasis

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte