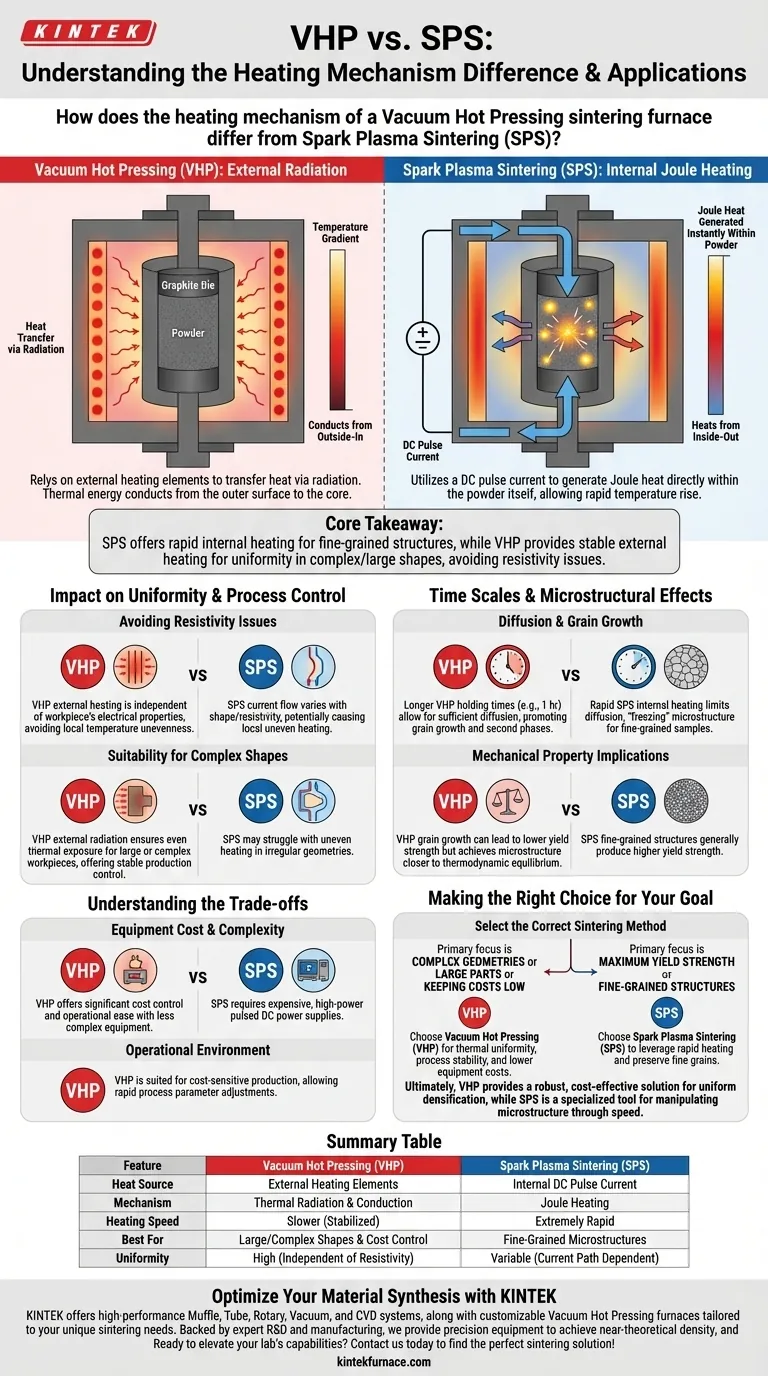

Der grundlegende Unterschied liegt in der Herkunft der thermischen Energie. Ein Vakuum-Heißpress (VHP)-Ofen verwendet externe Heizelemente, um Wärme durch Strahlung von der Außenfläche in das Pulver zu übertragen. Im Gegensatz dazu nutzt das Funkenplasma-Sintern (SPS) einen pulsierenden Gleichstrom, um Joule-Wärme direkt im Pulver selbst zu erzeugen.

Kernbotschaft Während SPS eine schnelle interne Erwärmung bietet, die ideal für feinkörnige Strukturen ist, bietet das Vakuum-Heißpressen eine stabile, externe Heizumgebung. Dies macht VHP überlegen für die Kontrolle der Gleichmäßigkeit bei komplexen oder großen Formen, bei denen Unterschiede im elektrischen Widerstand sonst zu ungleichmäßiger Erwärmung führen könnten.

Unterschiedliche Mechanismen der Wärmeerzeugung

Vakuum-Heißpressen: Externe Strahlung

In einem VHP-Ofen befinden sich die Heizelemente außerhalb der Form oder des Pressbereichs. Diese Elemente erzeugen Wärme, die hauptsächlich durch Strahlung auf das Werkstück übertragen wird.

Da die Wärmequelle extern ist, muss die thermische Energie von der Außenfläche des Materials zu seinem Kern leiten. Dieser Prozess beruht auf Standardprinzipien der Wärmeleitung, um ein thermisches Gleichgewicht im gesamten Pulverpressling zu erreichen.

Funkenplasma-Sintern: Interne Joule-Heizung

SPS verfolgt einen radikal anderen Ansatz, indem ein gepulster Gleichstrom (DC) durch die Graphitform und den Pulverpressling geleitet wird.

Dieser Strom stößt auf Widerstand im Material und erzeugt sofort Joule-Wärme im gesamten Volumen des Pulvers. Anstatt darauf zu warten, dass die Wärme von außen nach innen gelangt, erwärmt sich das Material von innen nach außen, was extrem schnelle Temperaturanstiegsraten ermöglicht.

Auswirkungen auf Gleichmäßigkeit und Prozesskontrolle

Vermeidung von Widerstandsproblemen

Ein wesentlicher Vorteil der externen Heizmethode von VHP ist ihre Unabhängigkeit von den elektrischen Eigenschaften des Werkstücks.

Bei SPS können Unterschiede in der Form oder im elektrischen Widerstand des Werkstücks den Stromfluss beeinflussen, was zu lokalen Temperaturungleichmäßigkeiten führen kann. VHP vermeidet dies vollständig, da die Wärme umgebungsbedingt und nicht elektrisch zugeführt wird.

Eignung für komplexe Formen

Da VHP nicht auf Strompfaden basiert, ist es oft effektiver für große oder komplexe Werkstücke.

Die externe Strahlung stellt sicher, dass auch unregelmäßige Geometrien eine gleichmäßige thermische Exposition erhalten, was den Prozess einfacher zu steuern und für Produktionskomponenten deutlich stabiler macht.

Zeitmaßstäbe und mikrostrukturelle Effekte

Diffusion und Kornwachstum

Der Heizmechanismus bestimmt die Verarbeitungszeit. VHP erfordert typischerweise längere Haltezeiten (z. B. 1 Stunde) im Vergleich zum schnellen Brennen von SPS (ca. 10 Minuten).

Diese längere Wärmeeinwirkung bei VHP ermöglicht eine ausreichendere Diffusion von Legierungselementen. Dies fördert das Kornwachstum und die Ausscheidung von Sekundärphasen, wie z. B. der Sigma-Phase, was zu unterschiedlichen Phasenzusammensetzungen führt.

Auswirkungen auf mechanische Eigenschaften

Die schnelle interne Erwärmung von SPS begrenzt die Diffusion und "friert" effektiv die Mikrostruktur ein. Dies führt im Allgemeinen zu feinkörnigen Proben mit höherer Streckgrenze.

Umgekehrt kann das Kornwachstum, das mit dem langsameren VHP-Prozess verbunden ist, zu einer geringeren Streckgrenze führen, erzielt aber eine Mikrostruktur, die näher am thermodynamischen Gleichgewicht liegt.

Verständnis der Kompromisse

Ausrüstungskosten und Komplexität

Obwohl beide Methoden eine hohe Verdichtung erreichen, bietet VHP erhebliche Vorteile in Bezug auf Kostenkontrolle und Bedienungsfreundlichkeit.

Die für die externe Strahlungswärme erforderliche Ausrüstung ist im Allgemeinen weniger komplex und kostengünstiger als die Hochleistungs-Puls-DC-Netzteile, die für SPS erforderlich sind.

Betriebsumgebung

VHP eignet sich oft besser für kostenempfindliche Produktionsumgebungen. Es ermöglicht eine schnelle Anpassung der Prozessparameter ohne die Volatilität, die mit der Verwaltung von Hochstromimpulsen durch sich ändernde Pulverwiderstände verbunden ist.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Sintermethode auszuwählen, müssen Sie die Bedeutung der mikrostrukturellen Verfeinerung gegen Prozessstabilität und Kosten abwägen.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien oder großen Teilen liegt: Wählen Sie Vakuum-Heißpressen (VHP), um die thermische Gleichmäßigkeit zu gewährleisten und Probleme zu vermeiden, die durch unterschiedliche elektrische Widerstände verursacht werden.

- Wenn Ihr Hauptaugenmerk auf niedrigen Kosten liegt: Wählen Sie VHP wegen seiner geringeren Ausrüstungskosten und betrieblichen Einfachheit, während Sie dennoch eine Dichte nahe der theoretischen erreichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Streckgrenze liegt: Wählen Sie Funkenplasma-Sintern (SPS), um die schnelle Erwärmung zu nutzen, die feinkörnige Strukturen bewahrt.

Letztendlich bietet VHP eine robuste, kostengünstige Lösung für die gleichmäßige Verdichtung, während SPS ein spezialisiertes Werkzeug zur Manipulation der Mikrostruktur durch Geschwindigkeit ist.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Heißpressen (VHP) | Funkenplasma-Sintern (SPS) |

|---|---|---|

| Wärmequelle | Externe Heizelemente | Interner DC-Pulsstrom |

| Mechanismus | Thermische Strahlung & Leitung | Joule-Heizung |

| Aufheizgeschwindigkeit | Langsamer (stabilisiert) | Extrem schnell |

| Am besten geeignet für | Große/komplexe Formen & Kostenkontrolle | Feinkörnige Mikrostrukturen |

| Gleichmäßigkeit | Hoch (unabhängig vom Widerstand) | Variabel (abhängig vom Strompfad) |

Optimieren Sie Ihre Materialsynthese mit KINTEK

Die Wahl zwischen VHP und SPS ist entscheidend für den Erfolg Ihres Projekts. Mit fundierter F&E und Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Vakuum-Heißpressöfen, die auf Ihre einzigartigen Sinteranforderungen zugeschnitten sind. Egal, ob Sie die thermische Stabilität von VHP für komplexe Geometrien oder spezielle Hochtemperatur-Laböfen benötigen, unser Team liefert die Präzisionsgeräte, die für die Erzielung einer nahezu theoretischen Dichte und der gewünschten Mikrostrukturen erforderlich sind.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um die perfekte Sinterlösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie erleichtert Vakuum-Heißpress- oder drucklose Sinterausrüstung die Herstellung von GdEuZrO? Hohe Dichte erreichen

- Welche Funktionen erfüllt eine Graphitform beim Vakuum-Heißpressen von ZnS? Optimierung von Dichte und optischer Reinheit

- Was sind die technischen Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems für Bariumtitanat-Keramiken?

- Was sind die technischen Vorteile des schnellen Heißpressens für Sn-Ag-Bi-Se-Te/MWCNTs? Erreichen Sie 98%+ Dichte in 15 Minuten

- Welche Rolle spielen Vakuumpressen bei der Kunststoffformgebung und Laminierung? Ein unverzichtbarer Leitfaden für die Präzisionsfertigung

- Warum ist eine präzise Temperaturregelung beim Sintern von SiC/Al entscheidend? Vermeidung spröder Phasen und Verbesserung der Festigkeit

- Wie verbessert das Vakuum-Heißpressen die Materialeigenschaften? Erzielen Sie dichtere, stärkere Materialien mit Präzision

- Warum ist in einer Vakuum-Heißpresssinteranlage für die Herstellung von Keramikwerkzeugen mit Metallbindern eine Vakuumumgebung erforderlich? Erreichen Sie Reinheit für überlegene Werkzeugleistung