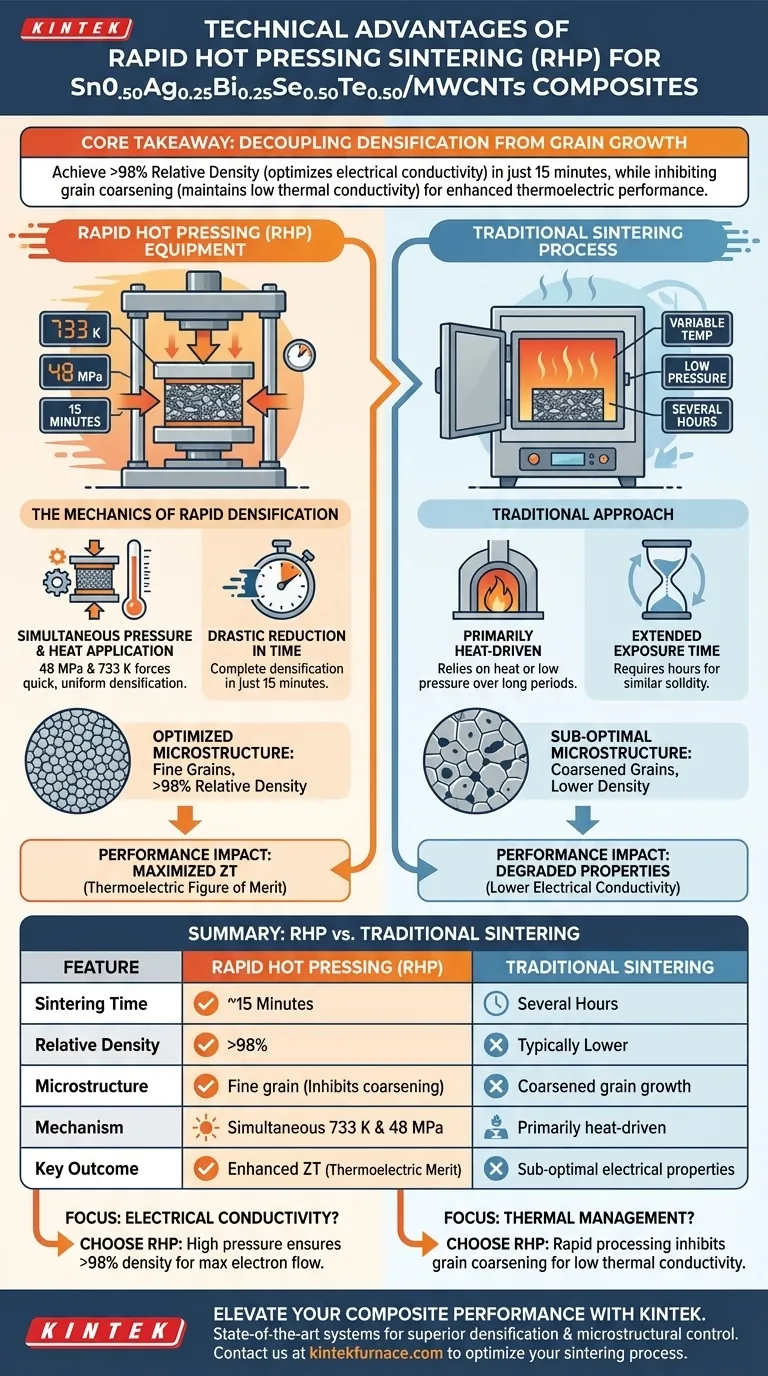

Schnelle Heißpress-Sinteranlagen bieten einen entscheidenden technischen Vorteil, indem sie die vollständige Materialverdichtung für Sn0.50Ag0.25Bi0.25Se0.50Te0.50/MWCNTs-Komposite in einem drastisch reduzierten Zeitrahmen von nur 15 Minuten erreichen. Durch gleichzeitige Anwendung von hoher Temperatur (733 K) und erheblichem mechanischem Druck (48 MPa) umgeht dieser Prozess die Einschränkungen des traditionellen Sinterns, was zu einem Komposit mit überlegenen strukturellen und elektrischen Eigenschaften führt.

Kernbotschaft Der Hauptwert des schnellen Heißpressens liegt in seiner Fähigkeit, die Verdichtung vom Kornwachstum zu entkoppeln. Durch Minimierung der Zeit, die das Material bei hohen Temperaturen verbringt, erreichen Sie eine relative Dichte von über 98 % – optimieren die elektrische Leitfähigkeit – und verhindern gleichzeitig das Kornwachstum, das die thermoelektrische Leistung normalerweise beeinträchtigt.

Die Mechanik der schnellen Verdichtung

Gleichzeitige Druck- und Wärmeanwendung

Traditionelles Sintern beruht oft allein auf Wärme oder geringem Druck über lange Zeiträume.

Schnelles Heißpressen zeichnet sich durch die Anwendung von 48 MPa Druck bei einer Temperatur von 733 K aus. Diese Kombination zwingt das Material, sich schnell und gleichmäßig zu verdichten.

Drastische Reduzierung der Verarbeitungszeit

Der unmittelbarste technische Vorteil ist die Effizienz.

Diese Anlage schließt den Verdichtungsprozess in einer kurzen Dauer von 15 Minuten ab. Dies ist eine signifikante Abweichung von traditionellen Methoden, die oft stundenlange thermische Exposition erfordern, um eine ähnliche Festigkeit zu erreichen.

Mikrostrukturkontrolle und Leistungsauswirkungen

Hemmung des Kornwachstums

Bei thermoelektrischen Materialien ist die Größe der Körner in der Matrix entscheidend.

Längere Einwirkung hoher Temperaturen (üblich beim traditionellen Sintern) führt dazu, dass die Körner wachsen oder "vergröbern", was die Materialeigenschaften negativ verändern kann. Der schnelle 15-Minuten-Zyklus hemmt dieses Kornwachstum effektiv und bewahrt die optimale Mikrostruktur der thermoelektrischen Matrix.

Maximierung der relativen Dichte

Porosität ist der Feind der elektrischen Leitfähigkeit.

Durch die Anwendung von mechanischem Druck erhöht diese Technik die relative Dichte des Verbundmaterials auf über 98 Prozent. Diese nahezu perfekte Dichte gewährleistet einen kontinuierlichen Pfad für den Elektronenfluss.

Optimierung des Leitfähigkeitsgleichgewichts

Das ultimative Ziel für diese Komposite ist eine hohe Gütezahl (ZT).

Die erreichte hohe Dichte verbessert die elektrische Leitfähigkeit. Gleichzeitig hilft die Erhaltung der feinen Kornstruktur, die niedrige Wärmeleitfähigkeit aufrechtzuerhalten, was die idealen Bedingungen für Hochleistungs-Thermoelektrik-Anwendungen schafft.

Verständnis der Kompromisse

Präzisionsparameterabhängigkeit

Obwohl die Ergebnisse überlegen sind, ist der Prozess auf exakte Umgebungssteuerungen angewiesen.

Um diese Ergebnisse zu erzielen, ist eine Ausrüstung erforderlich, die präzise 733 K und 48 MPa aufrechterhalten kann. Abweichungen im Druck oder in der Temperatur während des kritischen 15-Minuten-Fensters könnten dazu führen, dass die Dichte von >98 % nicht erreicht wird oder unbeabsichtigt Kornwachstum auftritt.

Komplexität der Ausrüstung

Im Gegensatz zum einfachen Ofensintern führt diese Methode zu mechanischer Komplexität.

Die Notwendigkeit, Druck während der Heizphase anzuwenden, erfordert robuste Werkzeuge, die diesen spezifischen Kräften und Temperaturen gleichzeitig standhalten können.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob schnelles Heißpressen die richtige Herstellungsroute für Ihr Komposit ist, bewerten Sie Ihre spezifischen Leistungsziele.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Diese Methode ist unerlässlich, da der hohe Druck die für maximale Elektronenfluss erforderliche Dichte von >98 % gewährleistet.

- Wenn Ihr Hauptaugenmerk auf Wärmemanagement liegt: Die schnelle Verarbeitungszeit ist Ihr bestes Werkzeug, um Kornwachstum zu hemmen und eine niedrige Wärmeleitfähigkeit aufrechtzuerhalten.

Schnelles Heißpressen ist nicht nur schneller; es ist ein Werkzeug zur Mikrostrukturkontrolle, das die grundlegende Effizienz thermoelektrischer Komposite verbessert.

Zusammenfassungstabelle:

| Merkmal | Schnelles Heißpressen (RHP) | Traditionelles Sintern |

|---|---|---|

| Sinterzeit | ~15 Minuten | Mehrere Stunden |

| Relative Dichte | >98% | Typischerweise niedriger |

| Mikrostruktur | Feinkörnig (hemmt Kornwachstum) | Vergröbertes Kornwachstum |

| Mechanismus | Gleichzeitige 733 K & 48 MPa | Hauptsächlich wärmebedingt |

| Schlüsselergebnis | Verbesserte ZT (thermoelektrische Gütezahl) | Suboptimale elektrische Eigenschaften |

Verbessern Sie Ihre Komposit-Leistung mit KINTEK

Möchten Sie eine überlegene Verdichtung und Mikrostrukturkontrolle für Ihre fortschrittlichen Materialien erreichen? Mit fundierter F&E und Fertigung bietet KINTEK hochmoderne Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich anpassbarer Hochtemperaturöfen, die für schnelles Heißpressen und fortschrittliche Sinteranforderungen maßgeschneidert sind.

Unsere Ausrüstung ermöglicht es Forschern und Herstellern, eine relative Dichte von >98 % zu erreichen und gleichzeitig kritische Kornstrukturen für maximale thermoelektrische Effizienz zu erhalten. Lassen Sie unsere Experten Ihnen helfen, die perfekte thermische Verarbeitungslösung für Ihre einzigartigen Laboranforderungen zu entwickeln.

Kontaktieren Sie KINTEK noch heute, um Ihren Sinterprozess zu optimieren

Visuelle Anleitung

Referenzen

- Zhenyu Tan, Degang Zhao. Enhanced Thermoelectric Properties in Cubic Sn0.50Ag0.25Bi0.25Se0.50Te0.50 via MWCNTs Incorporation. DOI: 10.3390/cryst15040365

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum wird ein Mittelfrequenz-Induktionsheizsystem bei der Herstellung von Diamantbohrern durch Vakuum-Warmpressen eingesetzt? Für überlegene Geschwindigkeit und Haltbarkeit

- Welche Rolle spielt eine hochfeste Graphitform beim Heißpressen und Sintern von Ag-Ti2SnC? Steigerung der Verdichtung

- Was ist die Notwendigkeit der Niedertemperatur-Entgasung beim Vakuum-Warmpressen? Gewährleistung einer überlegenen Diamantwerkzeugqualität

- Was ist die Bedeutung der Verwendung eines Hochtemperatur-Heißpress-Sinterofens für MgO-Sensorköpfe? Expertenratgeber

- Was ist die Hauptaufgabe eines Vakuum-Heißpress-Ofens? Synthese von Ti-Al3Ti-Verbundwerkstoffen erklärt

- Was sind die einzigartigen Vorteile von Spark Plasma Sintering (SPS)-Systemen für Siliziumkarbid? Maximierung der SiC-Leistung

- Was ist die Hauptfunktion eines Heißpress-Ofens bei der Synthese von SiC-Bikristallen? Präzise atomare Bindung erreichen

- Welche Funktionen erfüllt eine Graphitform? Erzielen Sie eine überlegene Verdichtung beim Vakuum-Warmpressen