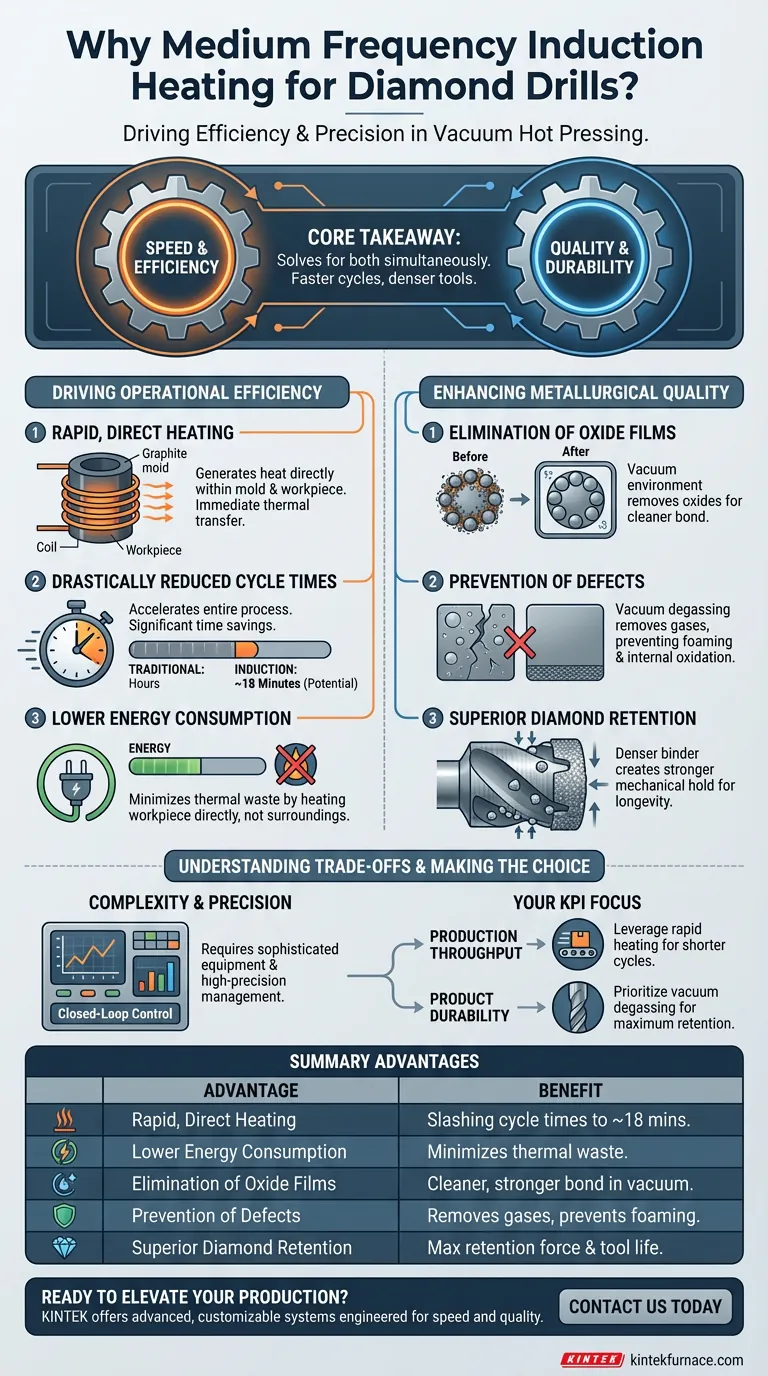

Die Mittelfrequenz-Induktionsheizung ist der Haupttreiber für Effizienz und Präzision bei der Herstellung von Diamantbohrern durch Vakuum-Warmpressen. Sie wird eingesetzt, weil sie eine schnelle, direkte Erwärmung von Graphitformen und Werkstücken ermöglicht, was einen Herstellungsprozess ermöglicht, der deutlich schneller und energieeffizienter ist als herkömmliche Methoden.

Das Kernfazit: Der Wert dieses Systems liegt in seiner Fähigkeit, Geschwindigkeit und Qualität gleichzeitig zu lösen. Es verkürzt die Sinterzeit drastisch und nutzt gleichzeitig eine Vakuumumgebung, um Oxide zu eliminieren, was zu einem dichteren, haltbareren Diamantwerkzeug führt.

Steigerung der betrieblichen Effizienz

Schnelle, direkte Erwärmung

Das bestimmende Merkmal der Mittelfrequenzinduktion ist ihre Fähigkeit, Wärme direkt in der Graphitform und im Werkstück zu erzeugen. Im Gegensatz zu Methoden, die auf externer Strahlung basieren, ermöglicht dies eine sofortige Wärmeübertragung.

Drastisch reduzierte Zykluszeiten

Diese direkte Erwärmungsmethode beschleunigt den gesamten Herstellungsprozess. Die Sinterzeiten werden erheblich verkürzt, mit dem Potenzial, ein Stück in nur 18 Minuten fertigzustellen.

Geringerer Energieverbrauch

Durch die direkte Erwärmung des Werkstücks und nicht des umgebenden Elements und der Luft minimiert das System thermische Verluste. Dies führt im Vergleich zu herkömmlichen Sinterverfahren zu einem erheblich reduzierten Energieverbrauch.

Verbesserung der metallurgischen Qualität

Eliminierung von Oxidfilmen

Das Vakuum-Warmpressen schafft eine kontrollierte Umgebung, die Standard-Atmosphärenanlagen nicht erreichen können. Es verwendet eine reduzierende Atmosphäre, um Oxidfilme auf Metallpartikeln effektiv zu eliminieren.

Verhinderung von Defekten

Die Integration der Vakuum-Entgasung entfernt adsorbierte Gase von der Pulveroberfläche, bevor das Sintern stattfindet. Dieser proaktive Schritt verhindert häufige Strukturdefekte wie Produktschäumen und interne Oxidation.

Überlegene Diamantbindung

Die Entfernung von Verunreinigungen führt zu einer signifikant verbesserten Dichte des Metallbinders. Ein dichterer Binder erzeugt eine stärkere mechanische Halterung (Haltkraft) am Diamanten, was für die Leistung und Langlebigkeit des Bohrers entscheidend ist.

Verständnis der Kompromisse

Gerätekomplexität vs. Einfachheit

Obwohl wirksam, erfordert dieser Prozess anspruchsvolle Vakuum-Warmpressanlagen anstelle von Standard-Atmosphärenöfen. Er erfordert die Integration von drei verschiedenen Funktionen: Vakuum-Entgasung, Atmosphärenbehandlung und Warmpressen.

Die Notwendigkeit präziser Steuerung

Da die Induktionsheizung so schnell ist, kann sie nicht manuell oder durch einfache Thermostate gesteuert werden. Sie erfordert ein geschlossenes Temperaturregelsystem, um eine hochpräzise Steuerung zu erreichen und Überhitzung zu vermeiden.

Die richtige Wahl für Ihre Produktion treffen

Wenn Sie prüfen, ob Sie auf Mittelfrequenz-Induktions-Vakuum-Warmpressen umsteigen sollen, berücksichtigen Sie Ihre wichtigsten Produktions-KPIs:

- Wenn Ihr Hauptaugenmerk auf dem Produktionsdurchsatz liegt: Nutzen Sie die schnellen Heizfähigkeiten, um die Sinterzyklen auf etwa 18 Minuten pro Stück zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Produktlanglebigkeit liegt: Priorisieren Sie die Vakuum-Entgasungsfunktion, um die Dichte des Metallbinders zu erhöhen und die Diamantbindungskraft zu maximieren.

Diese Technologie schließt die Lücke zwischen Hochgeschwindigkeitsproduktion und Hochleistungsmetallurgie.

Zusammenfassungstabelle:

| Vorteil | Nutzen |

|---|---|

| Schnelle, direkte Erwärmung | Erwärmt Graphitformen und Werkstücke direkt und verkürzt die Zykluszeiten auf ca. 18 Minuten. |

| Geringerer Energieverbrauch | Minimiert thermische Verluste durch Erwärmung des Werkstücks, nicht der Umgebungsluft. |

| Eliminierung von Oxidfilmen | Vakuumumgebung entfernt Oxide für eine sauberere, stärkere Bindung. |

| Verhinderung von Defekten | Vakuum-Entgasung entfernt Gase, um Schaumbildung und interne Oxidation zu verhindern. |

| Überlegene Diamantbindung | Erzeugt einen dichteren Metallbinder für maximale Diamantbindungskraft und Werkzeuglebensdauer. |

Sind Sie bereit, Ihre Diamantwerkzeugproduktion mit Präzision und Geschwindigkeit zu verbessern?

Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK fortschrittliche Mittelfrequenz-Induktions-Vakuum-Warmpresssysteme, die alle für Ihre individuellen Bedürfnisse anpassbar sind. Unsere Systeme sind darauf ausgelegt, die oben beschriebene schnelle Erwärmung und überlegene metallurgische Qualität zu liefern, was sich direkt auf Ihren Produktionsdurchsatz und die Haltbarkeit Ihrer Produkte auswirkt.

Kontaktieren Sie uns noch heute, um zu besprechen, wie eine KINTEK-Lösung Ihren Herstellungsprozess verändern kann.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist der Vorteil der programmierbaren Mehrsegment-Prozesssteuerung in Heißpresssinteröfen für Nanokupfer?

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Wie unterscheidet sich der Heizmechanismus eines Vakuum-Heißpress-Sinterofens von SPS? Ein Vergleichsleitfaden

- Was ist der Zweck der Verwendung einer Wasserstoff-Argon-Mischung für das Heißpressen von SnSe? Verbesserung der thermoelektrischen zT-Effizienz

- Was sind die technischen Vorteile von Spark-Plasma-Sintering (SPS)-Systemen? Schnellere Verdichtung und überlegene Festigkeit

- Was ist Vakuum-Heißpressen? Erzielung überlegener Materialfestigkeit und -reinheit

- Was sind die Nachteile des Warmpressens im Vergleich zum Kaltpressen und Sintern? Höhere Kosten und geringere Produktionsraten

- Was sind die Schlüsselkomponenten einer Vakuum-Heißpresse? Haupttemperatur-, Druck- und Atmosphärenkontrolle