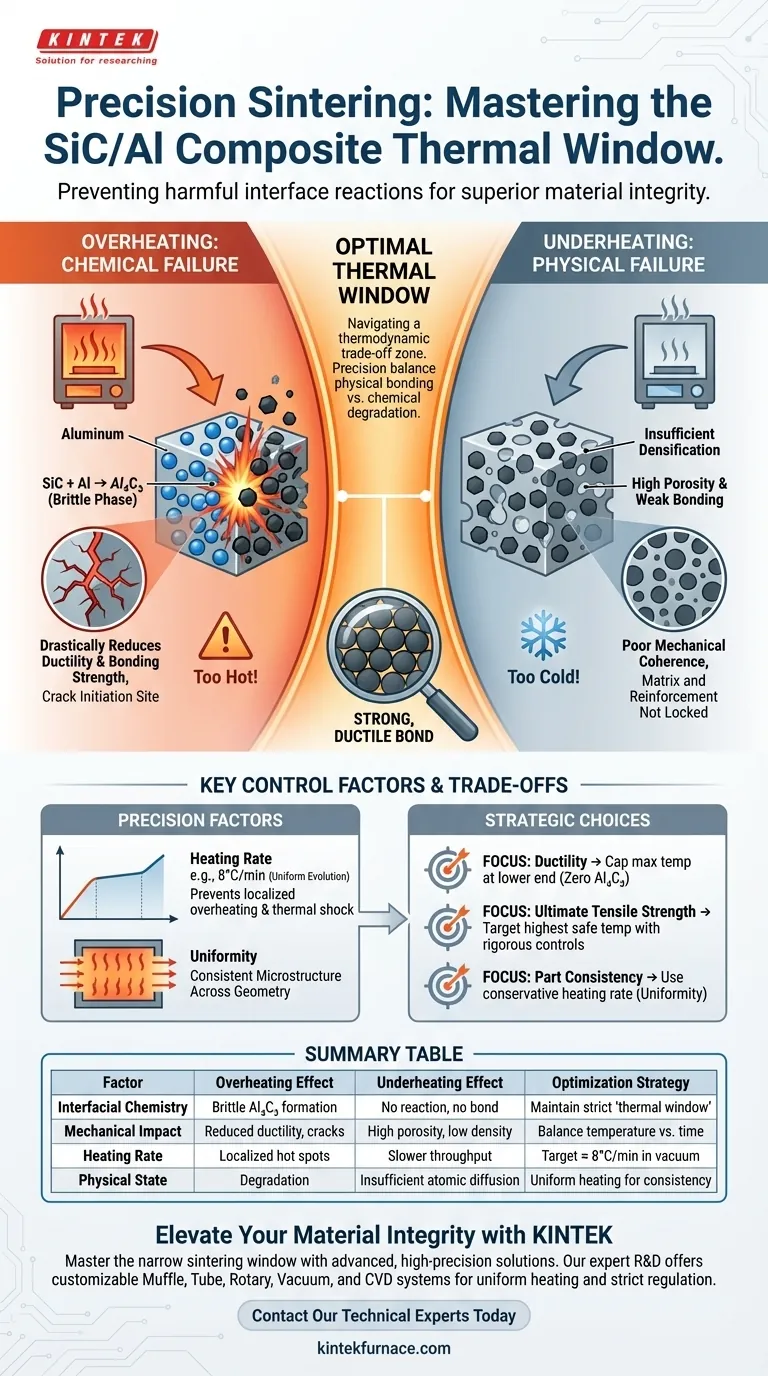

Eine präzise Temperaturregelung ist der entscheidende Faktor, um die Bildung spröder Phasen zu verhindern und gleichzeitig die strukturelle Integrität beim Sintern von SiC/Al-Verbundwerkstoffen zu gewährleisten.

Wenn die Temperatur auch nur geringfügig über den optimalen Bereich abweicht, werden schwere chemische Reaktionen zwischen dem Siliziumkarbid (SiC) und Aluminium (Al) ausgelöst, wodurch Aluminiumkarbid ($Al_4C_3$) entsteht. Diese spröde Phase reduziert die Duktilität und Bindungsfestigkeit des Materials drastisch. Umgekehrt liefert eine zu niedrige Temperatur nicht die notwendige Energie für eine ordnungsgemäße Verdichtung, was zu einem schwachen, porösen Verbundwerkstoff führt.

Die Kernbotschaft Das Sintern von SiC/Al-Verbundwerkstoffen erfordert die Navigation durch ein enges „thermisches Fenster“. Präzision bedeutet nicht nur das Erreichen einer Zieltemperatur, sondern die Ausbalancierung der thermodynamischen Anforderungen für physikalische Bindung gegen das chemische Risiko der Degradation der Materialoberfläche.

Die Chemie des Versagens: Warum Überhitzen wichtig ist

Die Bildung spröder Phasen

Wenn die Sintertemperaturen das spezifische thermische Fenster überschreiten, bricht die chemische Stabilität der SiC/Al-Grenzfläche zusammen.

Die überschüssige Wärme wirkt als Katalysator für eine schädliche Reaktion, die dazu führt, dass die Aluminiummatrix das Siliziumkarbid-Gefüge verbraucht. Dies erzeugt $Al_4C_3$ (Aluminiumkarbid), eine hoch spröde Verbindung, die sich an der Grenzfläche bildet.

Auswirkungen auf die mechanischen Eigenschaften

Das Vorhandensein von $Al_4C_3$ ist für die Leistung des Verbundwerkstoffs nachteilig.

Anstelle einer starken, duktilen Bindung zwischen Metall und Keramik wirkt diese spröde Schicht als Rissinitiierungsstelle. Sie verschlechtert die Duktilität des Endprodukts erheblich und macht es anfällig für katastrophales Versagen unter Belastung, anstatt plastisch zu verformen.

Die physikalische Konsequenz: Das Risiko von Unterkühlung

Unzureichende Verdichtung

Während Überhitzen zu chemischer Degradation führt, führt Unterhitzen zu physikalischer struktureller Schwäche.

Wenn die Temperatur zu niedrig ist, erreicht das Material nicht den notwendigen Energiezustand, damit sich die Atome diffundieren und effektiv binden können. Dies führt zu unzureichender Verdichtung und hinterlässt den Verbundwerkstoff mit innerer Porosität und schlechter mechanischer Kohärenz.

Kompromittierte Bindungsfestigkeit

Ohne ausreichende Wärme kann die Matrix nicht um das Gefüge fließen oder sich effektiv daran binden.

Dies führt zu einer schwachen Grenzflächenbindungsfestigkeit. Selbst wenn keine schädlichen chemischen Reaktionen auftreten, versagt der Verbundwerkstoff, weil Matrix und Gefüge nicht mechanisch miteinander verriegelt sind.

Die Rolle von Aufheizraten und Gleichmäßigkeit

Vermeidung lokaler Überhitzung

Die präzise Steuerung geht über die Endtemperatur hinaus; sie gilt auch für die Aufheizrate.

Schnelle Temperaturanstiege können zu „Overshoot“ oder lokalen Hotspots innerhalb des Pulverpresslings führen. Selbst wenn der Ofensensor eine sichere Temperatur anzeigt, können bestimmte Bereiche des Teils kurzzeitig den Schwellenwert überschreiten und die Bildung spröder Phasen in lokalisierten Bereichen auslösen.

Sicherstellung der mikrostrukturellen Entwicklung

Eine kontrollierte Aufheizrate (z. B. $8^\circ C/min$ unter Vakuum) ermöglicht eine gleichmäßige Entwicklung der Mikrostruktur.

Dies verhindert thermische Schocks und stellt sicher, dass der gesamte Querschnitt des Verbundwerkstoffs die gleiche thermische Geschichte erfährt. Gleichmäßiges Aufheizen minimiert innere Defekte und stellt sicher, dass die Materialeigenschaften über das gesamte Teil hinweg konsistent sind.

Verständnis der Kompromisse

Das thermodynamische Fenster

Die größte Herausforderung beim Sintern von SiC/Al besteht darin, dass die für die Verdichtung erforderliche Temperatur gefährlich nahe an der Temperatur liegt, die eine chemische Degradation auslöst.

Sie operieren effektiv in einer thermodynamischen Kompromisszone. Priorisierung von Geschwindigkeit oder höherer Dichte durch sofortige Temperaturerhöhung birgt das Risiko der Bildung von sprödem $Al_4C_3$. Priorisierung von Sicherheit durch Senkung der Temperatur birgt das Risiko, das Material porös und schwach zu hinterlassen.

Prozessstabilität vs. Effizienz

Eine präzise Steuerung erfordert oft langsamere Rampenraten und hochentwickelte Überwachung, was den Produktionsdurchsatz reduzieren kann.

Der Versuch, den Prozess zu beschleunigen, verringert jedoch die Fehlertoleranz. Ein schnellerer Prozess erhöht die Wahrscheinlichkeit von thermischen Gradienten, bei denen der Kern des Teils untergesintert sein kann, während die Oberfläche chemisch abgebaut ist.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von SiC/Al-Verbundwerkstoffen zu optimieren, müssen Sie Ihr thermisches Profil an Ihre spezifischen Leistungsanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf Duktilität liegt: Begrenzen Sie Ihre maximale Temperatur streng auf den unteren Bereich des Sinterfensters, um die Bildung der spröden $Al_4C_3$-Phase zu garantieren.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Zugfestigkeit liegt: Zielen Sie auf die höchste sichere Temperatur innerhalb des Fensters ab, um die Verdichtung zu maximieren, aber setzen Sie strenge Aufheizratensteuerungen ein, um lokale Überhitzung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Konsistenz des Teils liegt: Verwenden Sie eine konservative Aufheizrate (z. B. $8^\circ C/min$), um sicherzustellen, dass sich die Mikrostruktur über die gesamte Geometrie hinweg gleichmäßig entwickelt.

Letztendlich hängt der Erfolg des SiC/Al-Sinterns nicht davon ab, wie viel Wärme Sie zuführen, sondern wie präzise Sie diese Wärme auf die Zone der sicheren Wechselwirkung begrenzen.

Zusammenfassungstabelle:

| Faktor | Auswirkung von Überhitzung | Auswirkung von Unterkühlung | Optimierungsstrategie |

|---|---|---|---|

| Grenzflächenchemie | Bildung von sprödem $Al_4C_3$ | Keine Reaktion; fehlende Bindung | Striktes „thermisches Fenster“ einhalten |

| Mechanische Auswirkung | Reduzierte Duktilität & Rissrisiko | Hohe Porosität & geringe Dichte | Temperatur vs. Zeit ausbalancieren |

| Aufheizrate | Lokale Hotspots/Overshoot | Langsamere Durchsatzrate | Ziel $\approx 8^\circ C/min$ im Vakuum |

| Physikalischer Zustand | Materialdegradation | Unzureichende Atomdiffusion | Gleichmäßiges Aufheizen für Konsistenz |

Verbessern Sie Ihre Materialintegrität mit KINTEK

Lassen Sie nicht zu, dass unpräzise thermische Profile Ihre SiC/Al-Verbundwerkstoffe beeinträchtigen. KINTEK bietet die fortschrittlichen Hochtemperaturlösungen, die Sie benötigen, um das enge Sinterfenster zu meistern.

Unterstützt durch erstklassige F&E und Fertigung bieten wir hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Labor- und Produktionsanforderungen zu erfüllen. Ob Sie maximale Duktilität oder ultimative Zugfestigkeit anstreben, unsere Systeme gewährleisten das gleichmäßige Aufheizen und die strenge Temperaturregelung, die für die Verhinderung der Bildung spröder Phasen unerlässlich sind.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre speziellen Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Vorteile von SPS gegenüber Heißpressen für hoch-entropische Legierungen? Überlegene Dichte und Mikrostruktur erzielen

- Was sind die Vorteile des Einsatzes des Warmpressens in der Fertigung? Überlegene Qualität und Präzision erreichen

- Was sind die gängigen Anwendungen von Heißpressöfen? Erschließen Sie Lösungen für hochdichte Materialien

- Welche Rolle spielt eine Laborhydraulikpresse bei der Formgebung von BCZT-Pulver? Präzise 10-mm-Grünlinge erzielen

- Warum ist eine Hochvakuumumgebung entscheidend bei der Herstellung von Kupfer-Kohlenstoff-Nanoröhren-Kompositen in einem Vakuum-Heißpress-Ofen? Erreichen Sie überlegene Verbundintegrität

- Wie wirkt sich die Hochvakuumumgebung auf die Ti-Al-Bindung aus? Ermöglichen Sie hochfeste metallurgische Bindungen

- Wie erleichtert eine Vakuum-Heißpresse die Al-Ti-Zr-Synthese? Erreichen einer nahezu theoretischen Materialdichte

- Warum ist ein Vakuum-Laborsystem für die SPS von LaFeO3 unerlässlich? Gewährleistung der Phasreinheit und Langlebigkeit der Werkzeuge