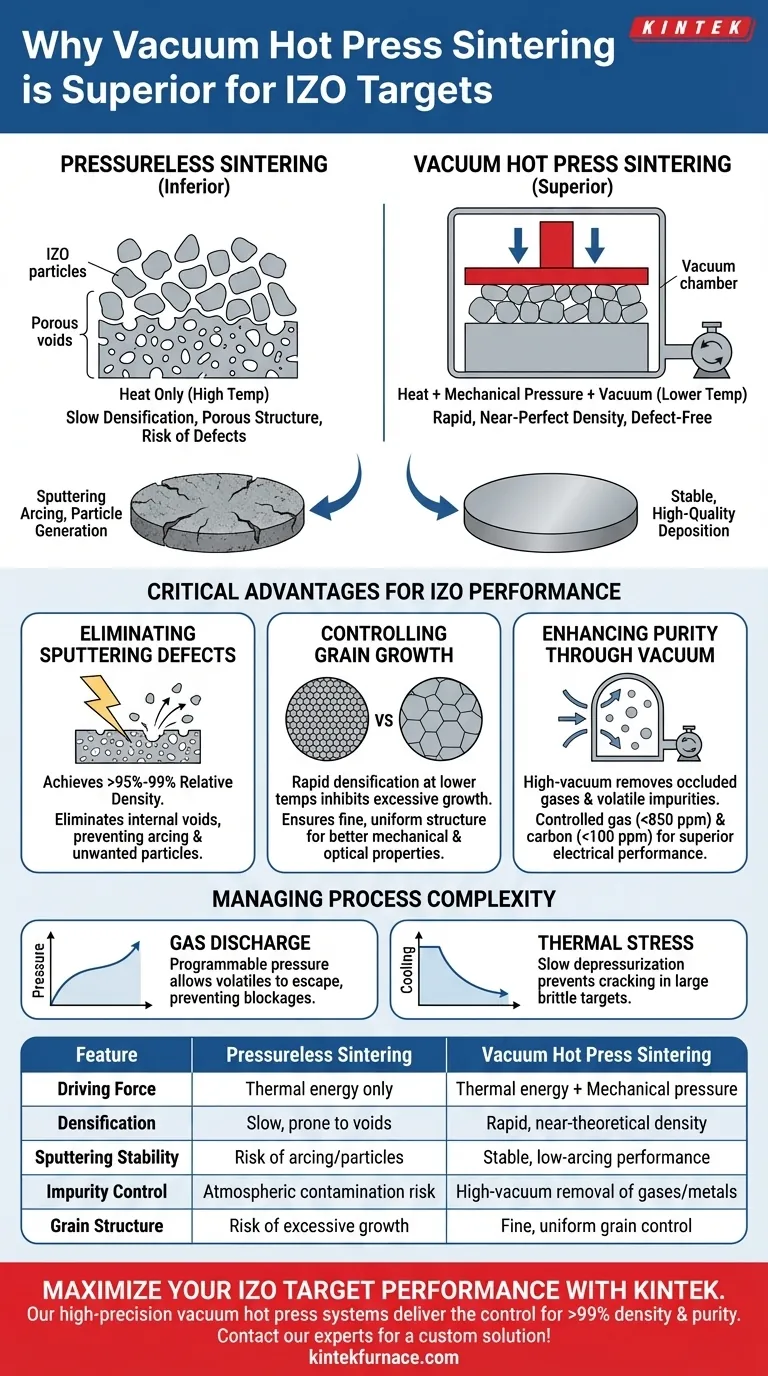

Vakuum-Heißpresssintern ist die überlegene Wahl für die Herstellung von Hochleistungs-IZO-Targets, da es gleichzeitig mechanischen Druck, hohe Temperatur und eine Vakuumumgebung auf das Rohmaterial ausübt. Diese Kombination erzwingt eine Partikelumlagerung und plastische Fließfähigkeit, wodurch die Verdichtung beschleunigt wird, um bei niedrigeren Temperaturen als bei drucklosen Verfahren eine nahezu perfekte Dichte zu erreichen, was für die Vermeidung von Sputterdefekten entscheidend ist.

Die Kernbotschaft Das drucklose Sintern beruht ausschließlich auf Wärme und hinterlässt oft mikroskopische Hohlräume. Das Vakuum-Heißpresssintern fügt eine physikalische Kraft hinzu, um diese Hohlräume zu schließen, und ein Vakuum, um Verunreinigungen zu extrahieren, was zu einem dichten, defektfreien Target führt, das für eine stabile, qualitativ hochwertige Dünnschichtabscheidung unerlässlich ist.

Die Mechanik der überlegenen Verdichtung

Beschleunigung der Partikelumlagerung

Beim drucklosen Sintern binden sich Partikel langsam durch thermische Diffusion. Das Vakuum-Heißpressen führt mechanischen Druck (typischerweise 5–30 MPa) als zusätzliche treibende Kraft ein.

Diese äußere Kraft fördert den sofortigen Kontakt und das plastische Fließen zwischen den Pulverpartikeln. Sie presst die Körner physisch zusammen und beschleunigt erheblich die Beseitigung von Poren, die allein durch thermische Energie möglicherweise nicht geschlossen werden.

Erreichen der Dichte bei niedrigeren Temperaturen

Da der mechanische Druck den Diffusionsprozess unterstützt, erreicht das Material im Vergleich zu drucklosen Verfahren bei deutlich niedrigeren Temperaturen die volle Verdichtung.

Diese Reduzierung der thermischen Belastung ist entscheidend. Sie minimiert das Risiko einer Veränderung der chemischen Zusammensetzung des IZO-Materials und gewährleistet gleichzeitig die strukturelle Integrität des endgültigen Keramikkörpers.

Entscheidende Vorteile für die IZO-Leistung

Beseitigung von Sputterdefekten

Der Hauptfeind eines Hochleistungs-Targets ist die Porosität. Interne Poren in einem Target führen zu Sputterlichtbögen (elektrische Entladungen) und zur Erzeugung unerwünschter Partikel während des Beschichtungsprozesses.

Durch das Erreichen relativer Dichten von über 95 %–99 % beseitigt das Vakuum-Heißpressen effektiv diese internen Hohlräume. Dies gewährleistet einen reibungslosen, konsistenten Abscheidungsprozess, der für Halbleiter- und Displayanwendungen unerlässlich ist.

Kontrolle des Kornwachstums

Die schnelle Verdichtung durch Heißpressen erfordert kürzere Haltezeiten bei Spitzentemperaturen. Dies hemmt effektiv übermäßiges Kornwachstum.

Die Aufrechterhaltung einer feinen, gleichmäßigen Kornstruktur verbessert die mechanischen Eigenschaften des Targets erheblich. Bei optischen Keramiken verbessert diese Mikrostruktur auch die optische Transmission.

Verbesserung der Reinheit durch Vakuum

Der Prozess läuft in einer Hochvakuumumgebung ab. Dies erleichtert die Entfernung eingeschlossener Gase und fördert die Verdampfung von Metallverunreinigungen mit niedrigem Schmelzpunkt.

Das Ergebnis ist ein Target mit streng kontrolliertem Gasgehalt (<850 ppm) und Kohlenstoffgehalt (<100 ppm). Hohe Reinheit ist für IZO-Targets nicht verhandelbar, da Verunreinigungen die elektrische Leistung des gesputterten Films direkt beeinträchtigen.

Bewältigung von Prozesskomplexität und Risiken

Die Herausforderung der Gasentladung

Obwohl Druck vorteilhaft ist, kann eine zu schnelle Anwendung Gase im Pulverpressling einschließen.

Um Blockaden durch schlechte Gasentladung zu verhindern, sind programmierbare Druckfunktionen erforderlich. Der Druck muss während der Heizphase langsam angewendet werden, damit flüchtige Stoffe entweichen können, bevor die äußere Hülle vollständig versiegelt ist.

Minderung von thermischem Stress

Große Keramiktargets sind spröde und anfällig für Rissbildung unter thermischer Belastung.

Vakuum-Heißpressöfen mildern dies durch präzises Entlasten. Eine langsame Druckentlastung während der Abkühlphase ist unerlässlich, um zu verhindern, dass das Target aufgrund einer schnellen Freisetzung von thermischem und mechanischem Stress reißt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie eine Herstellungsmethode für IZO-Targets auswählen, priorisieren Sie das Vakuum-Heißpressen basierend auf Ihren spezifischen Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf Sputterstabilität liegt: Wählen Sie diese Methode, um die Dichte zu maximieren und interne Poren zu beseitigen, was Lichtbögen und Partikelkontaminationen direkt verhindert.

- Wenn Ihr Hauptaugenmerk auf Filmreinheit liegt: Verlassen Sie sich auf die Vakuumumgebung, um flüchtige Verunreinigungen und eingeschlossene Gase zu entfernen, die sonst die elektrische Leitfähigkeit beeinträchtigen würden.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Nutzen Sie die programmierbaren Druckfähigkeiten, um große, rissfreie Targets mit gleichmäßigen Kornstrukturen herzustellen.

Das Vakuum-Heißpresssintern verwandelt die Produktion von IZO-Targets von einem einfachen Heizprozess in einen Präzisions-Engineering-Betrieb, der die für Hightech-Anwendungen erforderliche Dichte und Reinheit liefert.

Zusammenfassungstabelle:

| Merkmal | Druckloses Sintern | Vakuum-Heißpresssintern |

|---|---|---|

| Antriebskraft | Nur thermische Energie | Thermische Energie + Mechanischer Druck |

| Verdichtung | Langsam, anfällig für Hohlräume | Schnell, nahezu theoretische Dichte |

| Sputterstabilität | Risiko von Lichtbögen/Partikeln | Stabile Leistung mit geringen Lichtbögen |

| Verunreinigungskontrolle | Risiko atmosphärischer Kontamination | Hochvakuum-Entfernung von Gasen/Metallen |

| Kornstruktur | Risiko übermäßigen Wachstums | Feine, gleichmäßige Kornkontrolle |

Maximieren Sie die Leistung Ihres IZO-Targets mit KINTEK

Geben Sie sich nicht mit porösen Keramiktargets zufrieden, die zu Sputterdefekten führen. KINTEKs hochpräzise Vakuum-Heißpresssysteme liefern den mechanischen Druck und die thermische Kontrolle, die erforderlich sind, um eine relative Dichte von >99 % und eine überlegene chemische Reinheit zu erreichen.

Unterstützt durch führende F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Labor- und Industrieanforderungen anpassbar sind. Ob Sie fortschrittliche Halbleiter oder optische Beschichtungen herstellen, unsere Technologie stellt sicher, dass Ihre Materialien die höchsten Standards an struktureller Integrität erfüllen.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist das Hauptziel der Anwendung von Heißisostatischer Pressung (HIP) für L-PBF Ti-6Al-4V? Maximierung der Bauteilintegrität

- Welche Arten von fortschrittlichen Materialien können mit einer Vakuumpresse hergestellt werden? Entfesseln Sie die Herstellung von Hochleistungsbauteilen

- Was sind die technischen Vorteile des schnellen Heißpressens für Sn-Ag-Bi-Se-Te/MWCNTs? Erreichen Sie 98%+ Dichte in 15 Minuten

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Was sind die Vorteile der Verwendung von WC-Co-Ambossen in UHP-SPS? Ermöglichen Sie extreme Sinterdrücke und Materialdichte

- Welche Rolle spielt HIP-Ausrüstung bei der Diffusionsschweißung von 6061er Aluminiumlegierung? Erreichen Sie hochintegritäre Metallurgie

- Wie trägt ein Vakuum-Heißpressen-Ofen zu Verbundwerkstoffen mit hoher Härte bei? Erreichen von nahezu theoretischer Dichte

- Was ist der Hauptzweck der Verwendung einer hochpräzisen uniaxialen Labor-Hydraulikpresse zur Verdichtung von Pulvern?