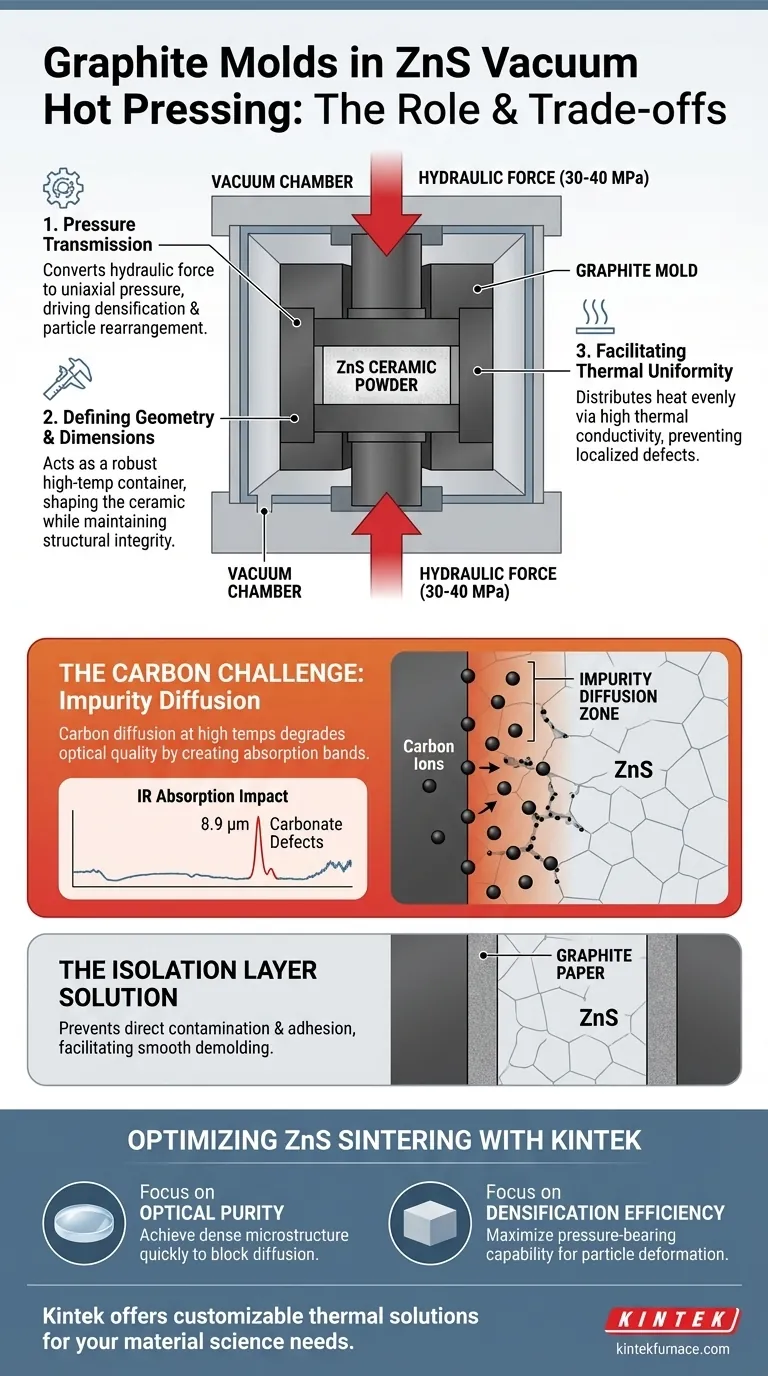

Graphitformen dienen beim Vakuum-Heißpressen von Zinksulfid (ZnS) sowohl als definierendes Gefäß als auch als primäre Triebkraft für die Verdichtung. Sie fungieren als Hochtemperaturbehälter, die das Keramikpulver formen und gleichzeitig als kritisches Medium zur Übertragung des hydraulischen Drucks dienen, wodurch die für die Herstellung einer festen Keramik erforderliche Partikelumlagerung und plastische Verformung erzwungen wird.

Kernbotschaft Graphitformen sind unerlässlich, um externe hydraulische Kraft in den internen Druck umzuwandeln, der zum Sintern von ZnS erforderlich ist. Sie führen jedoch eine komplexe chemische Variable ein. Während sie die physikalische Verdichtung durch Wärme- und Druckübertragung erleichtern, fungieren sie auch als Kohlenstoffquelle, die die optische Reinheit des Materials durch Diffusion beeinträchtigen kann.

Die Mechanik der Verdichtung

Funktion als Druckübertragungsmedium

Die wichtigste Rolle der Graphitform besteht darin, als Brücke zwischen der Maschine und dem Material zu dienen.

Die Form überträgt die vom Hydraulikzylinder erzeugte mechanische Kraft direkt auf das ZnS-Pulver. Durch die Übertragung von uniaxialen Drücken (typischerweise im Bereich von 30 bis 40 MPa) zwingt die Form die Keramikpartikel zur Umlagerung und zur plastischen Verformung.

Definition von Geometrie und Abmessungen

Auf der grundlegendsten Ebene fungiert die Form als robustes Behältnis.

Sie hält das lose ZnS-Pulver in einer bestimmten Form und behält diese während des gesamten Prozesses bei. Die Form muss ihre strukturelle Integrität und Dimensionsstabilität beibehalten, auch wenn sie immensem axialem Druck und Temperaturen von bis zu 1800 °C ausgesetzt ist.

Förderung der thermischen Gleichmäßigkeit

Neben dem Druck spielt die Form eine entscheidende Rolle bei der thermischen Regelung.

Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit, die hilft, die Wärme gleichmäßig über die Keramikprobe zu verteilen. Dies stellt sicher, dass der Sinterprozess im gesamten Materialvolumen gleichmäßig abläuft und lokalisierte Defekte durch ungleichmäßige Erwärmung verhindert werden.

Verständnis der Kompromisse: Die Kohlenstoffherausforderung

Die Gefahr der Kohlenstoffdiffusion

Während Graphit mechanisch ideal ist, birgt es eine chemische Herausforderung, die als „Verunreinigungdiffusion“ bekannt ist.

Bei hohen Sintertemperaturen fungiert die Form als Kohlenstoffquelle. Kohlenstoffionen können sich von der Form lösen und in die ZnS-Keramik diffundieren, hauptsächlich entlang der Korngrenzen des Materials.

Auswirkungen auf die optische Leistung

Das Eindringen von Kohlenstoff ist nicht nur ein strukturelles Problem; es beeinträchtigt die optische Qualität der Keramik.

Wenn Kohlenstoffionen in das ZnS eindringen, bilden sie Carbonatdefekte, die eine deutliche Infrarot-Absorptionsbande bei 8,9 μm erzeugen. Für optische Anwendungen reduziert diese Verunreinigung die Leistung und die Transmission Klarheit des Materials erheblich.

Die Rolle von Isolierschichten

Um direkte Kontamination und mechanische Haftung zu mindern, verwenden die Betreiber häufig Graphitpapier.

Das Auskleiden des Formhohlraums mit Graphitpapier dient als Isolierschicht. Dies verhindert, dass die Metallpulver mit den Formwänden reagieren oder daran haften, und gewährleistet, dass die fertige Keramik reibungslos ohne Oberflächenschäden entformt werden kann.

Die richtige Wahl für Ihr Ziel treffen

Die Verwendung von Graphitformen erfordert ein Gleichgewicht zwischen der Notwendigkeit mechanischen Drucks und dem Risiko chemischer Kontamination.

- Wenn Ihr Hauptaugenmerk auf optischer Reinheit liegt: Sie müssen den Prozess optimieren, um schnell eine dichte Mikrostruktur zu erreichen, da eine dichte Struktur hilft, die Diffusion von Kohlenstoffionen aus der Form zu blockieren.

- Wenn Ihr Hauptaugenmerk auf der Effizienz der Verdichtung liegt: Konzentrieren Sie sich auf die Fähigkeit der Form, hohen uniaxialen Drücken (bis zu 40 MPa) standzuhalten, um die plastische Verformung und Partikelumlagerung zu maximieren.

Erfolg beim Sintern von ZnS liegt darin, die mechanische Festigkeit der Form zu nutzen und gleichzeitig ihre chemische Tendenz zur Kontamination der Korngrenzen aktiv zu unterdrücken.

Zusammenfassungstabelle:

| Merkmal | Rolle beim ZnS-Sintern | Auswirkungen auf die Leistung |

|---|---|---|

| Druckübertragung | Wandelt hydraulische Kraft in uniaxialen Druck (30-40 MPa) um | Treibt Partikelumlagerung und Verdichtung an. |

| Geometriekontrolle | Bietet strukturelle Eindämmung und Formgebung | Gewährleistet Dimensionsstabilität und strukturelle Integrität. |

| Thermische Leitfähigkeit | Verteilt Wärme gleichmäßig über die Probe | Verhindert lokalisierte Defekte durch gleichmäßiges Sintern. |

| Chemische Wechselwirkung | Potenzielle Kohlenstoffquelle für Diffusion | Kann 8,9 μm Infrarot-Absorptionsdefekte verursachen. |

| Isolierschicht | Auskleidung mit Graphitpapier | Verhindert Haftung und erleichtert reibungsloses Entformen. |

Verbessern Sie Ihr Materialsintern mit KINTEK

Präzision beim Sintern von ZnS erfordert ein feines Gleichgewicht zwischen mechanischer Kraft und chemischer Reinheit. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Labor-Hochtemperaturöfen, die auf Ihre einzigartigen Materialwissenschaftsanforderungen zugeschnitten sind.

Ob Sie auf höchste optische Klarheit oder maximale Verdichtungseffizienz abzielen, unsere Spezialisten stehen bereit, um die kundenspezifischen thermischen Lösungen zu liefern, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um Ihren Sinterprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie verbessert die Automatisierung den Heißpressprozess? Steigern Sie Präzision, Effizienz und Qualität

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Was ist die Kernfunktion eines Vakuum-Heizpressenofens bei der Herstellung von Graphit/Kupfer-Verbundwerkstoffen mit hoher Dichte? Die Forced-Wetting-Lösung für überlegene Verbundwerkstoffe

- Warum ist eine hochpräzise Temperaturregelung in einem Vakuum-Heißpresssinterofen unerlässlich? Sicherstellung der Materialdichte

- Welche spezifischen Probleme löst uniaxialer Druck beim Sintern von Cu/rGO? Maximale Leitfähigkeit und Dichte erzielen

- Was sind die Vorteile von SPS gegenüber Heißpressen für hoch-entropische Legierungen? Überlegene Dichte und Mikrostruktur erzielen

- Warum sind Graphitformen während des Heißpress-Sinterprozesses von Fe-Cu-Ni-Sn-VN notwendig? Wesentliche Sinterwerkzeuge

- Welche Rolle spielen spezialisierte Formenmaterialien beim Heißpressen? Optimieren Sie Ihren Prozess mit der richtigen Wahl