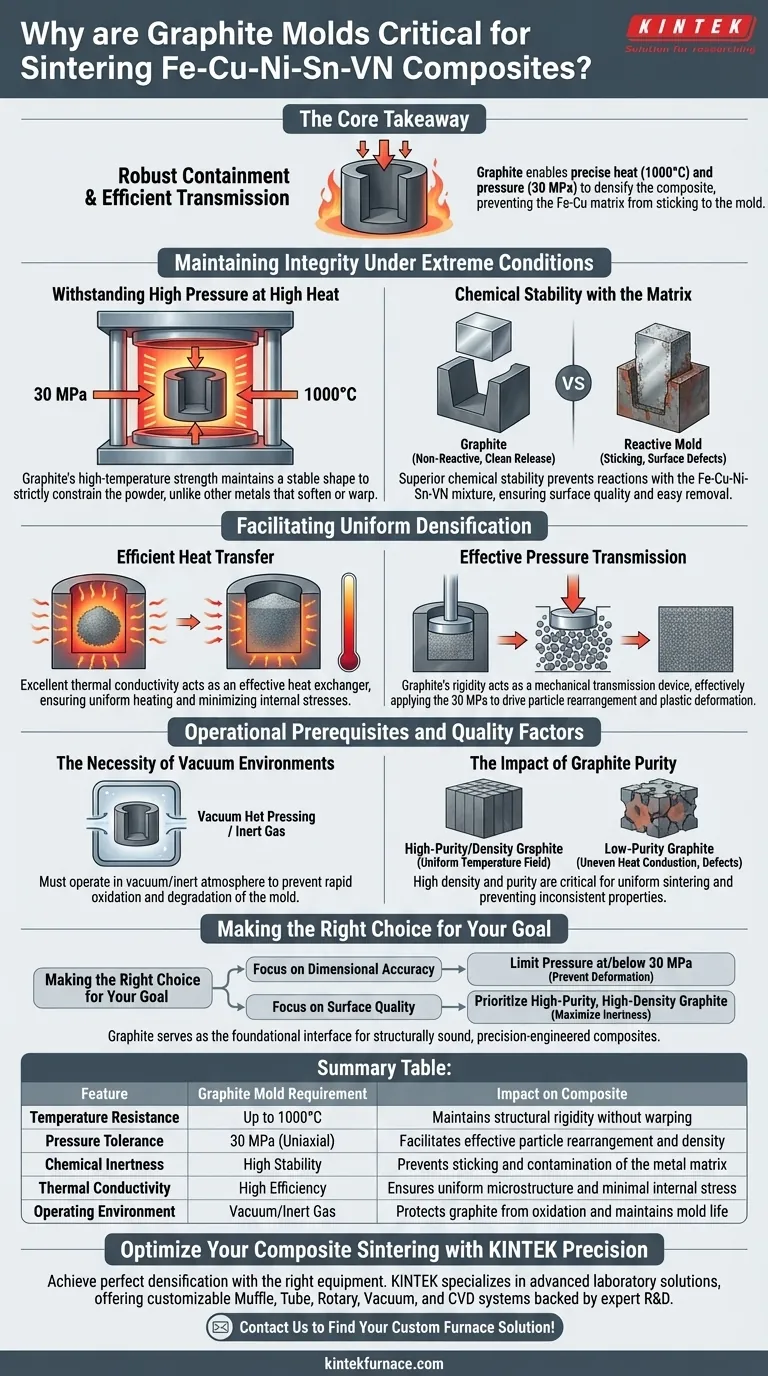

Graphitformen sind der entscheidende Ermöglicher für das Sintern von Fe-Cu-Ni-Sn-VN-Verbundwerkstoffen, da sie strukturelle Steifigkeit und chemische Inertheit beibehalten, wo andere Materialien versagen würden. Insbesondere halten sie der gleichzeitigen Einwirkung hoher thermischer Lasten (bis zu 1000 °C) und erheblichen mechanischen Drücken (30 MPa) stand, ohne die Metallmatrix zu verformen oder zu kontaminieren.

Der Kernpunkt Graphit fungiert sowohl als robustes Behältergefäß als auch als effizientes Übertragungsmedium. Es ermöglicht die präzise Anwendung von Wärme und Druck, die notwendig sind, um das Verbundpulver zu einem festen, hochfesten Material zu verdichten, während gleichzeitig verhindert wird, dass die Eisen-Kupfer-Matrix an den Formwänden haftet.

Integrität unter extremen Bedingungen aufrechterhalten

Hohem Druck bei hoher Hitze standhalten

Der Sinterprozess für Fe-Cu-Ni-Sn-VN-Verbundwerkstoffe erfordert eine aggressive Umgebung, um eine ordnungsgemäße Dichte zu erreichen. Die Form muss einem uniaxialen Druck von etwa 30 MPa standhalten, während sie Temperaturen von etwa 1000 °C ausgesetzt ist.

Die meisten Metallformen würden unter diesen kombinierten Bedingungen erweichen, sich verziehen oder ihre Festigkeit verlieren. Graphit besitzt jedoch eine ausgezeichnete Festigkeit bei hohen Temperaturen. Es behält eine stabile Form, um das Pulver streng einzuschränken und sicherzustellen, dass das Endprodukt präzise Maßspezifikationen erfüllt.

Chemische Stabilität mit der Matrix

Bei Sintertemperaturen werden Metallpulver hochreaktiv. Eine große Herausforderung bei der Verarbeitung von Eisen-Kupfer (Fe-Cu)-basierten Matrizen ist die Verhinderung der chemischen Bindung der Probe mit der Form.

Graphit bietet in diesem Zusammenhang eine überlegene chemische Stabilität. Es geht keine starken chemischen Reaktionen mit der Fe-Cu-Ni-Sn-VN-Mischung ein. Dies verhindert ein „Anhaften“, gewährleistet die Oberflächenqualität des Verbundwerkstoffs und ermöglicht eine einfache Entnahme des fertigen Teils.

Gleichmäßige Verdichtung erleichtern

Effiziente Wärmeübertragung

Um eine gleichmäßige Mikrostruktur zu erzielen, muss das gesamte Pulvervolumen gleichzeitig die Sintertemperatur erreichen. Graphit hat eine ausgezeichnete Wärmeleitfähigkeit, wodurch es als effektiver Wärmetauscher fungieren kann.

Es erleichtert die gleichmäßige Wärmeübertragung von den Ofenelementen auf die interne Pulverprobe. Diese Gleichmäßigkeit ist entscheidend für die Minimierung von Temperaturgradienten, die zu inkonsistenten mechanischen Eigenschaften oder inneren Spannungen im Verbundwerkstoff führen könnten.

Effektive Druckübertragung

Über die Formgebung hinaus fungiert die Form als mechanisches Übertragungsgerät. Die Graphitstempel müssen die Kraft vom Pressenkopf direkt auf das Pulver übertragen.

Da Graphit als starres Medium wirkt, stellt es sicher, dass die 30 MPa Druck effektiv auf den Pulverkörper ausgeübt werden. Diese mechanische Kraft erleichtert die Partikelumlagerung und plastische Verformung und treibt das Material von einem lockeren Pulverzustand zu einem vollständig verdichteten Feststoff.

Betriebsvoraussetzungen und Qualitätsfaktoren

Die Notwendigkeit von Vakuumumgebungen

Während Graphit in Bezug auf den Metallverbund chemisch stabil ist, ist es bei hohen Temperaturen luftempfindlich gegenüber Oxidation. Die primäre Referenz erwähnt ausdrücklich die Verwendung von Vakuum-Heißpressen.

Um Graphitformen effektiv nutzen zu können, muss der Prozess in einem Vakuum oder einer Schutzgasatmosphäre erfolgen. Ohne diesen Schutz würde die Form schnell degradieren und die strukturelle Integrität des Aufbaus beeinträchtigen.

Der Einfluss der Graphitreinheit

Nicht jeder Graphit ist gleich. Die Dichte und Reinheit des Formmaterials selbst sind entscheidende Variablen.

Hochdichter, hochreiner Graphit sorgt für ein gleichmäßigeres Sintertemperaturfeld. Schwankungen in der Dichte der Form können zu ungleichmäßiger Wärmeleitung führen, was zu inkonsistentem Sintern über die Verbundprobe hinweg führen kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Fe-Cu-Ni-Sn-VN-Verbundwerkstoffe zu maximieren, berücksichtigen Sie, wie die Form mit Ihren spezifischen Verarbeitungszielen interagiert:

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Stellen Sie sicher, dass Ihre Prozessparameter die spezifische Streckgrenze der gewählten Graphitsorte nicht überschreiten und der Druck bei oder unter 30 MPa gehalten wird, um eine Verformung der Form zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Oberflächenqualität liegt: Bevorzugen Sie hochreinen Graphit mit hoher Dichte, um die chemische Inertheit zu maximieren und eine glatte, nicht reaktive Schnittstelle mit der Eisen-Kupfer-Matrix zu gewährleisten.

Graphit dient als grundlegende Schnittstelle, die rohe Wärme und Kraft in einen strukturell soliden, präzisionsgefertigten Verbundwerkstoff umwandelt.

Zusammenfassungstabelle:

| Merkmal | Anforderung an die Graphitform | Auswirkung auf den Fe-Cu-Ni-Sn-VN-Verbundwerkstoff |

|---|---|---|

| Temperaturbeständigkeit | Bis zu 1000 °C | Behält strukturelle Steifigkeit ohne Verzug bei |

| Drucktoleranz | 30 MPa (Uniaxial) | Ermöglicht effektive Partikelumlagerung und Dichte |

| Chemische Inertheit | Hohe Stabilität | Verhindert Anhaften und Kontamination der Metallmatrix |

| Wärmeleitfähigkeit | Hohe Effizienz | Gewährleistet gleichmäßige Mikrostruktur und minimale innere Spannungen |

| Betriebsumgebung | Vakuum/Schutzgas | Schützt Graphit vor Oxidation und erhält die Lebensdauer der Form |

Optimieren Sie Ihr Verbundsintering mit KINTEK Precision

Die perfekte Verdichtung für Fe-Cu-Ni-Sn-VN-Verbundwerkstoffe erfordert mehr als nur hohe Temperaturen; sie erfordert die richtige Ausrüstung und Materialien. KINTEK ist spezialisiert auf fortschrittliche Laborlösungen und bietet eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen.

Unterstützt durch erstklassige F&E und weltklasse Fertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Druck- und thermischen Anforderungen zu erfüllen. Ob Sie überlegene Maßgenauigkeit oder perfekte Oberflächenqualität anstreben, unser Team steht bereit, um Sie mit technischem Support zu unterstützen.

Bereit, Ihre Materialwissenschaftsforschung aufzuwerten? Kontaktieren Sie uns noch heute, um Ihre individuelle Ofenlösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

Andere fragen auch

- Was sind die Kernfunktionen eines Vakuum-Heißpressofens bei der Verdichtung von Cr2AlC-Keramiken?

- Was ist das Verfahren des Vakuum-Heißpressens? Erreichen Sie ultra-dichte, hochreine Materialien

- Was sind die Vorteile der Funkenplasmasonderung (SPS) für Mo-Cr-Y-Verbundwerkstoffe? Hochleistungsfertigung

- Was sind die technischen Vorteile von Vakuum-SPS-Systemen für große transparente Keramiken? Erreichen Sie maximale optische Klarheit

- Welche Rolle spielt HIP-Ausrüstung bei der Diffusionsschweißung von 6061er Aluminiumlegierung? Erreichen Sie hochintegritäre Metallurgie

- Wie trägt ein Vakuum-Heißpress-Ofen zur Verdichtung von SiC/Al-Verbundwerkstoffen bei? Erreichen von nahezu null Porosität

- Was ist eine Vakuumpresse und warum ist sie in der modernen Fertigung wichtig? Erreichen Sie makellose Verbindungen und Präzision

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung