Die Hauptfunktion eines Vakuum-Heißpress-Sinterofens besteht darin, die Bildung hochwertiger Beschichtungen durch die synergistische Anwendung von hoher Temperatur und axialem mechanischem Druck zu ermöglichen. Durch die Förderung schneller atomarer Diffusion und plastischer Verformung in einer kontrollierten Umgebung erzeugt dieser Prozess rissfreie, porenfreie CoCrFeNi(Cu)-Beschichtungen mit einer starken metallurgischen Bindung zum Substrat.

Kernbotschaft Während konventionelles Sintern stark von Zeit und Temperatur abhängt, führt Vakuum-Heißpressen mechanische Kraft ein, um die Partikelverschmelzung physikalisch voranzutreiben. Dieser Ansatz ist entscheidend für hochentropische Legierungen, da er deren von Natur aus langsame Diffusionsraten überwindet, um vollständig dichte, oxidationsfreie Beschichtungen zu erzeugen, die mit drucklosen Methoden oft nicht erreicht werden können.

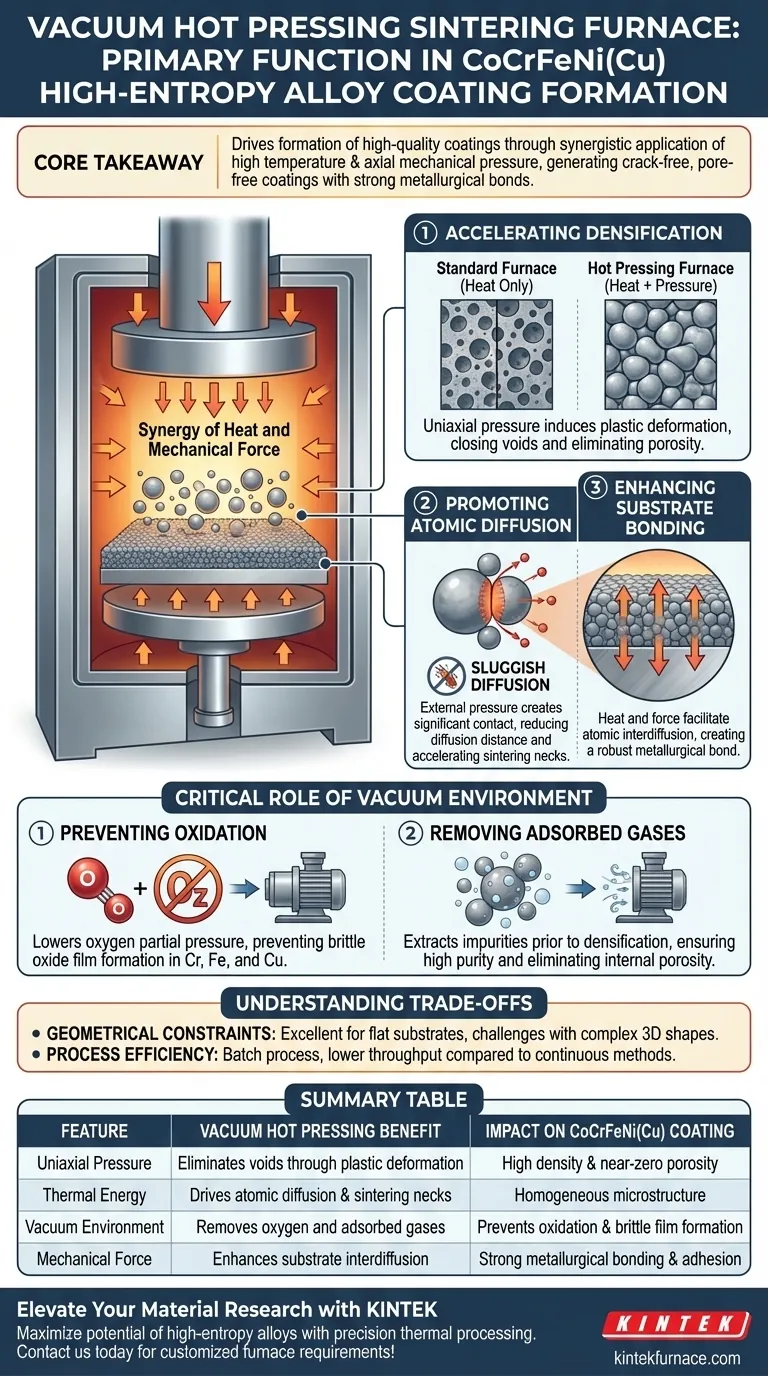

Die Synergie von Wärme und mechanischer Kraft

Das bestimmende Merkmal dieser Technologie ist, dass sie nicht allein auf thermische Energie angewiesen ist. Sie kombiniert thermische Kinetik mit physikalischer Mechanik, um die Mikrostruktur der Beschichtung zu verändern.

Beschleunigung der Verdichtung

In einem Standardofen verdichten sich Pulverpartikel langsam, während sie erhitzt werden. In einem Heißpress-Ofen zwingt die Anwendung von uniaxialem Druck (z. B. 50 MPa) die Pulverpartikel physikalisch zusammen. Dies induziert plastische Verformung, schließt effektiv Hohlräume und beseitigt Porosität, die Wärme allein hinterlassen könnte.

Förderung der atomaren Diffusion

Hochentropische Legierungen wie CoCrFeNi(Cu) weisen häufig "langsame Diffusionseffekte" auf, was ihre Sinterung erschwert. Der während des Prozesses ausgeübte äußere Druck schafft eine signifikante Kontaktfläche zwischen den Partikeln. Dies reduziert die Diffusionsdistanz, beschleunigt die Bildung von Sinterhälsen und führt zu einer homogenen, dichten Struktur.

Verbesserung der Substratbindung

Die gleichzeitige Anwendung von Wärme und Kraft verfestigt nicht nur das Pulver; sie wirkt auf die Grenzfläche zwischen der Beschichtung und dem Substrat. Dieser Druck erleichtert die atomare Interdiffusion an der Grenzfläche und schafft eine robuste metallurgische Bindung anstelle einer schwachen mechanischen Haftung.

Die entscheidende Rolle der Vakuumumgebung

Die "Vakuum"-Komponente des Ofens ist ebenso wichtig wie der Pressmechanismus, insbesondere zur Aufrechterhaltung der chemischen Integrität der Legierung.

Verhinderung von Oxidation

CoCrFeNi(Cu)-Legierungen enthalten Elemente wie Chrom, Eisen und Kupfer, die bei Sintertemperaturen (oft um 900 °C) oxidationsempfindlich sind. Die Hochvakuumumgebung senkt den Sauerstoffpartialdruck erheblich. Dies verhindert die Bildung spröder Oxidfilme, die sonst die mechanischen Eigenschaften und die Korrosionsbeständigkeit der Beschichtung beeinträchtigen würden.

Entfernung von adsorbierten Gasen

Metallpulver halten natürlicherweise adsorbierte Gase auf ihrer Oberfläche. Wenn diese Gase vor dem Schließen der Poren nicht entfernt werden, werden sie eingeschlossen, was zu innerer Porosität führt. Die Vakuumumgebung extrahiert diese Verunreinigungen vor der Verdichtung und stellt sicher, dass die endgültige Beschichtung eine hohe Reinheit aufweist.

Verständnis der Kompromisse

Während das Vakuum-Heißpressen eine überlegene Materialqualität bietet, ist es wichtig, die dem Prozess innewohnenden Einschränkungen zu erkennen.

Geometrische Einschränkungen

Der angewendete Druck ist typischerweise uniaxial (aus einer Richtung). Dies macht den Prozess hervorragend für flache Substrate oder einfache Geometrien, birgt jedoch Herausforderungen für die Beschichtung komplexer, nicht-planarer 3D-Formen, bei denen eine gleichmäßige Druckverteilung schwierig zu erreichen ist.

Prozesseffizienz

Im Vergleich zu kontinuierlichen Sinterverfahren ist das Vakuum-Heißpressen im Allgemeinen ein Batch-Verfahren. Die Notwendigkeit, ein Hochvakuum zu erzeugen, sowie die kontrollierten Heiz- und Kühlzyklen können zu einem geringeren Durchsatz und höheren Betriebskosten pro Teil führen.

Die richtige Wahl für Ihr Projekt treffen

Wenn Sie entscheiden, ob Vakuum-Heißpressen der richtige Weg für Ihre CoCrFeNi(Cu)-Anwendung ist, berücksichtigen Sie Ihre spezifischen Leistungsziele.

- Wenn Ihr Hauptaugenmerk auf Beschichtungsdichte und Härte liegt: Der mechanische Druck, der von diesem Ofen bereitgestellt wird, ist die zuverlässigste Methode, um Porosität zu eliminieren und nahezu theoretische Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Haftfestigkeit liegt: Die durch die Wärme-Druck-Synergie geförderte metallurgische Bindung bietet eine überlegene Beständigkeit gegen Ablösung im Vergleich zu Spritzbeschichtungen oder drucklosem Sintern.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Die Vakuumumgebung ist nicht verhandelbar, um Oxidation bei Legierungen mit reaktiven Elementen wie Chrom und Eisen zu verhindern.

Der Vakuum-Heißpress-Sinterofen verwandelt den Beschichtungsprozess von einem passiven thermischen Ereignis in eine aktive mechanische Konsolidierung und gewährleistet so die strukturelle Integrität, die für Hochleistungsanwendungen erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Vorteil des Vakuum-Heißpressens | Auswirkung auf CoCrFeNi(Cu)-Beschichtung |

|---|---|---|

| Uniaxialer Druck | Eliminiert Hohlräume durch plastische Verformung | Hohe Dichte und nahezu null Porosität |

| Thermische Energie | Treibt atomare Diffusion und Sinterhälse an | Homogene Mikrostruktur |

| Vakuumumgebung | Entfernt Sauerstoff und adsorbierte Gase | Verhindert Oxidation und Bildung spröder Filme |

| Mechanische Kraft | Verbessert Substrat-Interdiffusion | Starke metallurgische Bindung und Haftung |

Verbessern Sie Ihre Materialforschung mit KINTEK

Maximieren Sie das Potenzial Ihrer hochentropischen Legierungen mit präziser thermischer Verarbeitung. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh- und CVD-Systeme, einschließlich spezialisierter Vakuum-Heißpresslösungen. Ob Sie einen Standard-Laboreofen oder ein vollständig anpassbares System für einzigartige Beschichtungsanwendungen benötigen, unsere Ausrüstung gewährleistet die Dichte, Reinheit und Bindungsfestigkeit, die Ihr Projekt erfordert.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Vorteile des Warmpressens? Erreichen Sie maximale Dichte und überlegene Materialeigenschaften

- Wie unterscheidet sich der Heizmechanismus eines Vakuum-Heißpress-Sinterofens von SPS? Ein Vergleichsleitfaden

- Wie erleichtern die Temperatur- und Druckbedingungen in einem Vakuum-Heißpressen die Verdichtung von AMC?

- Was ist der Unterschied zwischen Warmpressen und Sintern? Wählen Sie den richtigen Prozess für Ihre Materialien

- Wie minimiert Heißpressen die Werkstückverformung? Präzision erreichen mit geringerer Hitze und Druck

- Was ist die Funktion eines Infrarot-Pyrometers im SPS-Prozess von Ti-6Al-4Zr-4Nb? Präzise Phasensteuerung erklärt

- Was sind die Hauptkomponenten eines Vakuum-Heißpressenofens? Präzise Materialverarbeitung freischalten

- Welche Vorteile bietet ein SPS-Ofen für die Herstellung von ZnS-Keramik? Erzielen Sie überlegene Härte und optische Klarheit