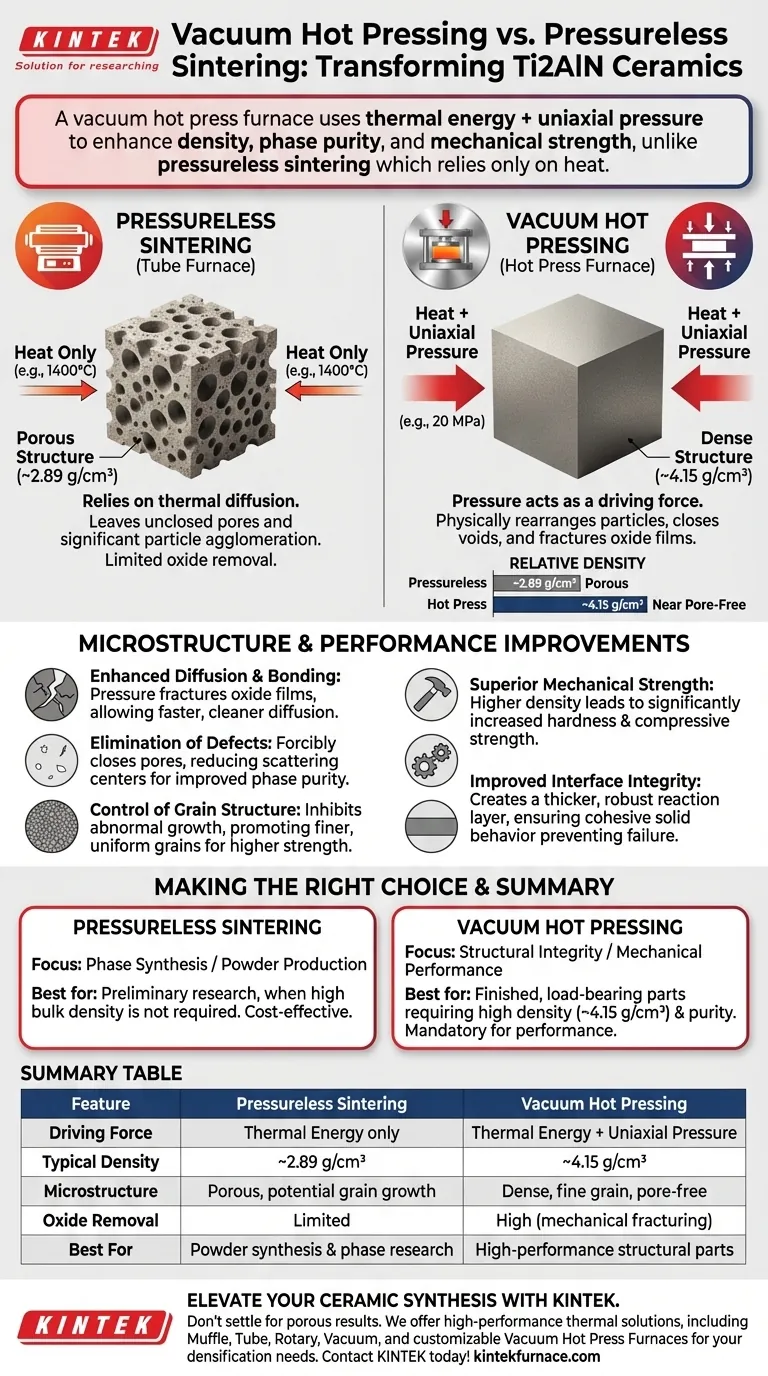

Eine Vakuum-Heißpresskammer verändert die Qualität von Ti2AlN-Keramiken grundlegend, indem sie zusätzlich zur hohen thermischen Energie eine einaxiale mechanische Pressung anwendet. Während das herkömmliche drucklose Sintern oft ein poröses Material mit einer Dichte von nur etwa 2,89 g/cm³ ergibt, treibt der druckunterstützte Mechanismus einer Heißpresse die Dichte auf bis zu etwa 4,15 g/cm³ hoch, was zu einer nahezu porenfreien, mechanisch überlegenen Komponente führt.

Kernbotschaft Das drucklose Sintern stützt sich ausschließlich auf Wärme und scheitert oft daran, Poren in komplexen Keramiken wie Ti2AlN zu beseitigen. Das Vakuum-Heißpressen führt mechanischen Druck als zusätzliche "treibende Kraft" ein, die die Partikel physisch zur Umlagerung und Bindung zwingt. Dies schließt Hohlräume und bricht Oberflächenoxide auf, was zu einem Material mit optimierter Dichte, Phasenreinheit und mechanischer Festigkeit führt.

Die Mechanik der Verdichtung

Überwindung kinetischer Einschränkungen

Beim drucklosen Sintern (unter Verwendung eines Standard-Rohrofens) ist das Material auf atomare Diffusion angewiesen, die nur durch die Temperatur (z. B. 1400 °C) angetrieben wird. Dies hinterlässt oft nicht geschlossene Poren und führt zu erheblicher Partikelagglomeration.

Die Rolle des mechanischen Drucks

Eine Vakuum-Heißpresse übt während des Heizprozesses einen einaxialen Druck (z. B. 20 MPa) aus. Dies liefert eine externe treibende Kraft, die parallel zur thermischen Energie wirkt. Sie zwingt die Partikel physisch zusammen, fördert die Umlagerung und stellt sicher, dass Hohlräume gefüllt werden.

Quantifizierbare Dichtegewinne

Der Unterschied in den Ergebnissen ist drastisch. Ti2AlN-Proben, die ohne Druck synthetisiert wurden, erreichen eine relative Dichte von etwa 2,891 g/cm³. Unter den gleichen thermischen Bedingungen, aber mit Druckunterstützung, steigt die Dichte auf etwa 4,15 g/cm³.

Mikrostrukturelle Verbesserungen

Verbesserte Diffusion und Bindung

Hohe Dichte bedeutet nicht nur dichteres Packen von Partikeln, sondern auch Bindung. Der aufgebrachte Druck hilft, Oxidschichten auf den Pulveroberflächen zu brechen, die häufige Barrieren bei der Keramikherstellung darstellen. Das Brechen dieser Schichten ermöglicht eine sauberere, schnellere Diffusion zwischen den Elementen (Ti, Al, N) an den Korngrenzen.

Beseitigung von Defekten

Durch das zwangsweise Schließen von Poren reduziert die Heißpresse interne Defekte erheblich. In ähnlichen Keramiksystemen wurde gezeigt, dass diese Reduzierung von Streuzentren (Hohlräume und Korngrenzen) physikalische Eigenschaften verbessert. Für Ti2AlN äußert sich dies in einer wesentlich verbesserten Phasenreinheit, die sicherstellt, dass das Material aus der gewünschten Kristallstruktur und nicht aus sekundären Nebenprodukten besteht.

Kontrolle der Kornstruktur

Druck hemmt abnormale Kornwachstum. In drucklosen Umgebungen können Körner ungleichmäßig wachsen und das Material schwächen. Die mechanische Einschränkung der Heißpresse fördert eine feinere, gleichmäßigere Kornstruktur, die direkt mit einer höheren Materialfestigkeit verbunden ist.

Auswirkungen auf die Leistung

Überlegene mechanische Festigkeit

Die Beseitigung von Porosität korreliert direkt mit der mechanischen Leistung. Ein dichtes Gefüge mit starker intergranulärer Bindung weist eine signifikant höhere Härte und Druckfestigkeit auf als ein poröses, drucklos gesintertes Gegenstück.

Verbesserte Grenzflächenintegrität

Die druckunterstützte Diffusion erzeugt eine dickere, robustere Reaktionsschicht zwischen den Partikeln. Diese "Übergangszone" stellt sicher, dass das Material als kohärenter Festkörper und nicht als Ansammlung locker gebundener Partikel wirkt und so Versagen unter Belastung verhindert.

Abwägungen verstehen

Gerätekomplexität

Ein Vakuum-/Atmosphären-Rohrofen kann die notwendigen Festphasenreaktionen zur Herstellung von Ti2AlN induzieren. Wenn das Ziel lediglich die vorläufige Synthese oder Pulverherstellung ist, ist der Rohrofen ausreichend und wahrscheinlich kostengünstiger.

Die Notwendigkeit von Druck

Für strukturelle Anwendungen ist der Rohrofen jedoch unzureichend. Er kann nicht die für ein Fertigteil erforderliche Verdichtung liefern. Die Heißpresse erhöht die Komplexität und die Kosten, ist aber zwingend erforderlich, wenn das Ziel ein vollständig dichtes, tragendes Keramikbauteil ist.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Sintermethode für Ihre spezifischen Ti2AlN-Anforderungen auszuwählen, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf Phasensynthese/Pulverproduktion liegt: Verlassen Sie sich auf druckloses Sintern (Rohrofen). Es erzeugt erfolgreich die Hauptkristallphase und ist geeignet, wenn keine hohe Schüttdichte erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität/mechanischer Leistung liegt: Sie müssen eine Vakuum-Heißpresse verwenden. Dies ist der einzige Weg, um die für die Maximierung der Härte, die Reduzierung der Porosität und die Gewährleistung der Phasenreinheit erforderliche Dichte von ca. 4,15 g/cm³ zu erreichen.

Letztendlich initiiert Wärme die chemische Reaktion, aber erst die Anwendung von Druck gewährleistet die strukturelle Integrität, die für Hochleistungsanwendungen erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Druckloses Sintern (Rohrofen) | Vakuum-Heißpressen |

|---|---|---|

| Treibende Kraft | Nur thermische Energie | Thermische Energie + einaxialer Druck |

| Typische Dichte | ~2,89 g/cm³ | ~4,15 g/cm³ |

| Mikrostruktur | Porös, potenzielles Kornwachstum | Dicht, feinkörnig, porenfrei |

| Entfernung von Oxiden | Begrenzt | Hoch (mechanisches Brechen) |

| Am besten geeignet für | Pulversynthese & Phasenresearch | Hochleistungs-Strukturteile |

Verbessern Sie Ihre Keramikherstellung mit KINTEK

Geben Sie sich nicht mit porösen Ergebnissen zufrieden, wenn Ihre Anwendung strukturelle Perfektion erfordert. KINTEK bietet branchenführende thermische Lösungen, die den strengen Anforderungen der Materialforschung gerecht werden. Mit Unterstützung von Experten in F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Vakuum-Heißpresskammern, die auf Ihre einzigartigen Verdichtungsanforderungen zugeschnitten sind.

Ob Sie eine vorläufige Phasensynthese durchführen oder tragende Ti2AlN-Komponenten herstellen, unsere Ingenieure helfen Ihnen gerne, Ihren Prozess zu optimieren.

Kontaktieren Sie KINTEK noch heute, um die perfekte Kammer für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie verbessert Vakuum-Warmpressausrüstung die Matrixqualität von Diamantwerkzeugen durch verbesserte Benetzbarkeit? Entriegeln Sie überlegene Diamantbindung

- Wie mindert ein Vakuum-Heißpress-Sinterofen die Schwellung beim Sintern von Kupfer? Lösung von Fe-Cu-Expansionsproblemen

- Was sind die Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems für UHTCs? Schnelle Verdichtung meistern

- Warum muss die Oberflächenschicht von Titanlegierungsproben durch Schleifen entfernt werden? Hohe Festigkeit nach Vakuum-Warmpressen sicherstellen

- Welche Umgebung bietet eine Vakuum-Heißpresspresse für Beschichtungen? Erzielen Sie überlegene Haftfestigkeit und Dichte

- Wie trägt der durch einen Vakuum-Warmpresssinterofen ausgeübte Axialdruck zur Verdichtung von Materialien bei?

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Warum sind Graphitformen während des Heißpress-Sinterprozesses von Fe-Cu-Ni-Sn-VN notwendig? Wesentliche Sinterwerkzeuge