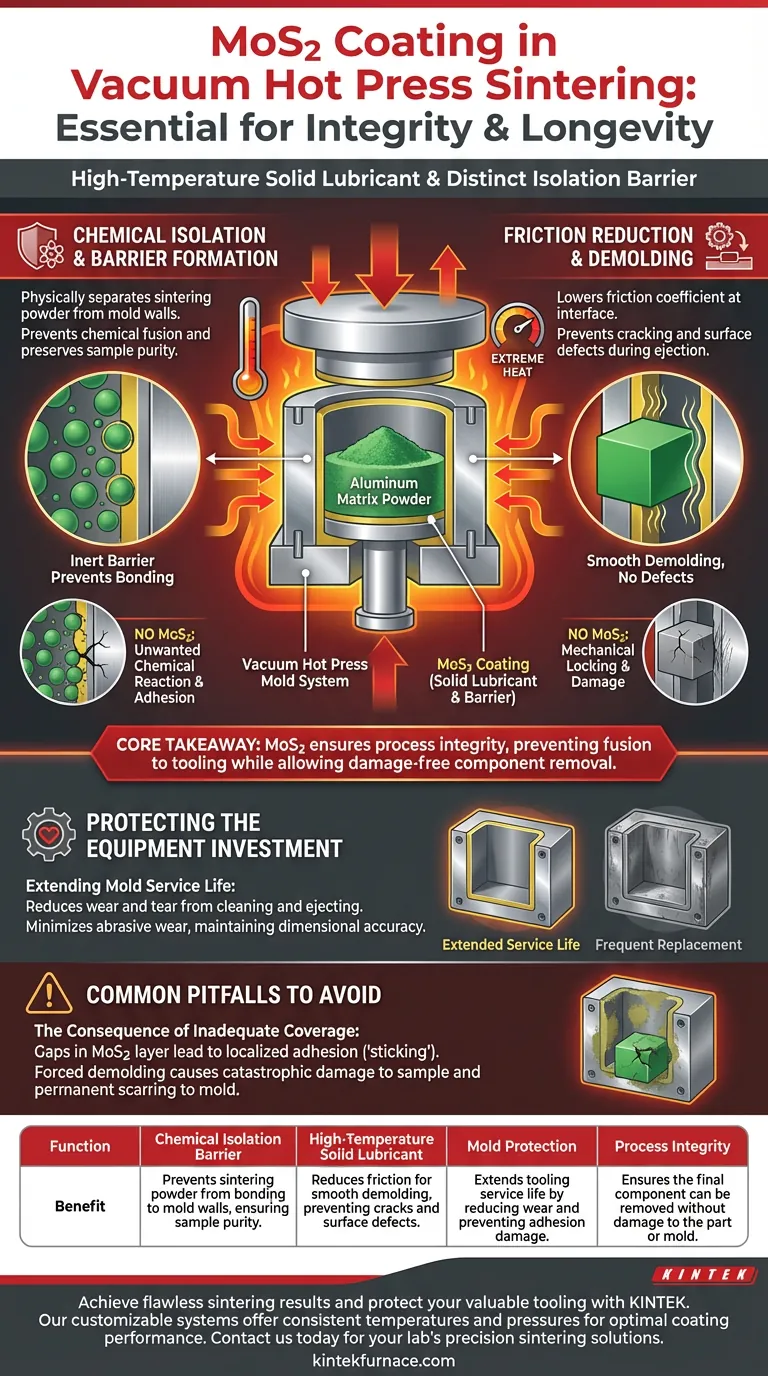

Molybdändisulfid (MoS2) fungiert hauptsächlich als Hochtemperatur-Festschmierstoff und deutliche Isolationsbarriere in der Sinterumgebung. Auf die Innenwände von Formen und Pressköpfen aufgetragen, bildet es eine physische Schutzschicht, die verhindert, dass das Sinterpulver unter extremer Hitze und Druck chemisch oder physikalisch an die Form bindet.

Kernbotschaft: MoS2 ist entscheidend für die Prozessintegrität; es verhindert das chemische Verschmelzen des Werkstücks mit dem Werkzeug und reduziert gleichzeitig die Reibung, um sicherzustellen, dass die endgültige Komponente ohne Beschädigung entfernt werden kann.

Die Schutzmechanismen

Chemische Isolation und Barrierebildung

Beim Vakuum-Heißpresssintern schaffen hohe Temperaturen und Drücke eine Umgebung, die anfällig für unerwünschte chemische Reaktionen ist.

MoS2 wirkt als inerte Barriere. Es trennt das Sinterpulver – insbesondere Materialien wie Aluminiummatrixpulver – physisch von den Formwänden.

Ohne diese Isolation würde das Matrixpulver wahrscheinlich mit dem Formmaterial reagieren oder daran haften, was sowohl die Reinheit der Probe als auch die Oberfläche der Form beeinträchtigt.

Reibungsreduzierung und Entformung

Über die chemische Isolation hinaus erfüllt MoS2 eine entscheidende mechanische Funktion als Festschmierstoff.

Während des Sinterprozesses verdichten sich Materialien und können mechanisch am Werkzeug verriegelt werden.

Die Beschichtung senkt den Reibungskoeffizienten an der Grenzfläche und gewährleistet eine reibungslose Entformung. Dies ermöglicht das saubere Ausstoßen der gesinterten Probe und verhindert Risse oder Oberflächenfehler am fertigen Teil.

Schutz der Ausrüstungsinvestition

Verlängerung der Lebensdauer von Formen

Formen, die beim Heißpressen verwendet werden, sind oft präzisionsgefertigte und teure Komponenten.

Durch die Verhinderung des Anhaftens von Metallpulvern reduziert MoS2 den Verschleiß, der mit der Reinigung und dem Ausstoßen festsitzender Teile verbunden ist.

Diese Schutzschicht verlängert effektiv die Lebensdauer der Form, reduziert die Häufigkeit des Werkzeugwechsels und erhält die Maßhaltigkeit im Laufe der Zeit.

Häufige Fallstricke, die es zu vermeiden gilt

Die Folgen einer unzureichenden Abdeckung

Das Hauptrisiko bei diesem Prozess besteht darin, keine gleichmäßige Beschichtung zu erzielen.

Wenn Lücken in der MoS2-Schicht vorhanden sind, kommt das Aluminiummatrixpulver direkt mit der Form in Kontakt.

Dies führt zu lokaler Anhaftung oder "Kleben". Sobald eine Anhaftung auftritt, kann eine erzwungene Entformung zu katastrophalen Schäden an der Probe und dauerhaften Narben auf der Formoberfläche führen, wodurch diese für zukünftige Präzisionsarbeiten unbrauchbar wird.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres Sinterlaufs zu maximieren, konzentrieren Sie sich darauf, was Sie am meisten durch die Beschichtung schützen müssen.

- Wenn Ihr Hauptaugenmerk auf der Probenintegrität liegt: Stellen Sie eine vollständige Abdeckung sicher, um chemische Reaktionen zwischen der Aluminiummatrix und der Form zu verhindern, was eine reine Oberflächenbeschaffenheit garantiert.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Priorisieren Sie die konsistente Wiederholung der MoS2-Beschichtung zwischen den Zyklen, um den abrasiven Verschleiß zu minimieren und Pulveranhaftungen zu verhindern, die die Formtoleranz verschlechtern.

Indem Sie die MoS2-Beschichtung als kritischen Prozessschritt und nicht als nachträglichen Gedanken behandeln, schützen Sie sowohl Ihr Produkt als auch Ihre Werkzeugbestände.

Zusammenfassungstabelle:

| Funktion | Nutzen |

|---|---|

| Chemische Isolationsbarriere | Verhindert, dass Sinterpulver an den Formwänden haftet, und gewährleistet so die Probenreinheit. |

| Hochtemperatur-Festschmierstoff | Reduziert die Reibung für eine reibungslose Entformung und verhindert Risse und Oberflächenfehler. |

| Formenschutz | Verlängert die Lebensdauer des Werkzeugs durch Reduzierung des Verschleißes und Verhinderung von Haftschäden. |

| Prozessintegrität | Stellt sicher, dass die endgültige Komponente ohne Beschädigung des Teils oder der Form entfernt werden kann. |

Erzielen Sie makellose Sinterergebnisse und schützen Sie Ihre wertvollen Werkzeuge. Das richtige Ofensystem ist entscheidend für die Anwendung konsistenter Temperaturen und Drücke, bei denen Beschichtungen wie MoS2 optimal funktionieren. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für spezifische Bedürfnisse anpassbar sind. Kontaktieren Sie uns noch heute (#ContactForm), um die perfekte Hochtemperatur-Ofenlösung für die Präzisionssinteranwendungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Vorteile des Spark Plasma Sintering (SPS)? Verbesserung der Cu2Se-Verdichtung und der thermoelektrischen Leistung

- Wozu dient eine Heißpresse? Perfekte Verklebung und Hochleistungsmaterialien erzielen

- Was ist eine Vakuumpresse und warum ist sie in der modernen Fertigung wichtig? Erreichen Sie makellose Verbindungen und Präzision

- In welchen Branchen wird die Vakuumpresse häufig eingesetzt? Essentiell für Luft- und Raumfahrt, Medizin und Elektronik

- Wie beeinflusst die Hochvakuumumgebung, die ein Vakuum-Warmpress-Ofen bietet, die Eigenschaften von Cu/rGO-Kompositen? Erzielen Sie überlegene Verbundleistung

- Welche Kernrolle spielt eine Vakuum-Heißpresspresse im Verdichtungsprozess von Kupfer-Kohlenstoff-Nanoröhren-Verbundwerkstoffen? Hochleistungs-Cu-CNT-Materialien herstellen

- Wie erleichtert ein Vakuum-Heißpress-Ofen die Verdichtung von CaF2? Hohe optische Transparenz erreichen

- Warum werden Graphitformen für das Vakuum-Heißpresssintern von Verbundwerkstoffen auf Aluminiumbasis ausgewählt? Experten-Einblicke