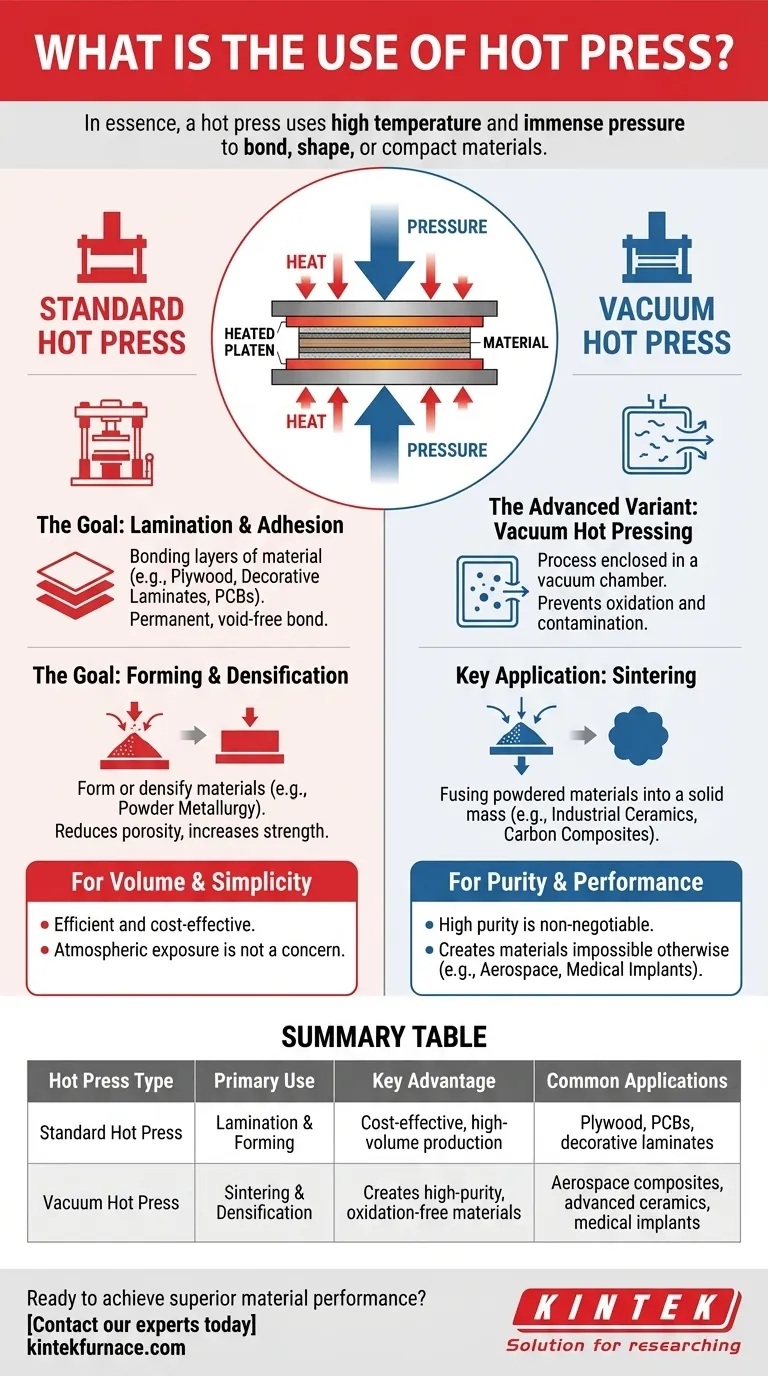

Im Wesentlichen ist eine Heißpresse eine Maschine, die hohe Temperaturen und immensen Druck verwendet, um Materialien zu verbinden, zu formen oder zu verdichten. Sie ist ein grundlegendes Werkzeug zur Herstellung von Verbundwerkstoffen, Laminaten und verdichteten Pulvern, mit Anwendungen, die von gängigen Holzprodukten bis hin zu fortschrittlichen Luft- und Raumfahrtkomponenten reichen.

Eine Heißpresse ist kein einzelnes Werkzeug, sondern eine Gerätekategorie, die durch ihre Kernfunktion definiert ist: das Anwenden von Wärme und Druck. Der Hauptunterschied liegt in ihrer Betriebsumgebung – eine Standardpresse dient dem Laminieren und Formen, während eine Vakuum-Heißpresse zur Herstellung hochreiner, fortschrittlicher Materialien frei von atmosphärischer Kontamination dient.

Das Grundprinzip: Die Kombination von Wärme und Druck

Eine Heißpresse arbeitet nach einem einfachen, aber leistungsstarken Prinzip. Dies zu verstehen, ist der Schlüssel, um ihre Vielseitigkeit in verschiedenen Branchen zu erkennen.

Wie es funktioniert

Im Kern besteht eine Heißpresse aus zwei beheizten Platten, den sogenannten Heizplatten. Material wird zwischen diese Heizplatten gelegt, die dann von einem Hydrauliksystem zusammengebracht werden, um eine spezifische, kontrollierte Kraft auszuüben.

Die Kombination aus Wärme erweicht das Material oder aktiviert Bindemittel, während der Druck einen gleichmäßigen Kontakt gewährleistet, Hohlräume beseitigt und das Material in seine endgültige Form oder Dichte zwingt.

Das Ziel: Laminierung und Adhäsion

Eine der häufigsten Anwendungen ist die Laminierung. Dabei werden Materialschichten miteinander verbunden.

Anwendungen umfassen die Herstellung von Sperrholz aus Holzfurnieren, die Fertigung von dekorativen Laminaten für Möbel und die Produktion von kupferkaschierten Laminaten, die die Basis von Leiterplatten (PCBs) bilden. Wärme und Druck gewährleisten eine dauerhafte, hohlraumfreie Verbindung.

Das Ziel: Formen und Verdichten

Eine Heißpresse kann auch zum Formen oder Verdichten von Materialien verwendet werden. Dies ist in der Pulvermetallurgie üblich, wo Metallpulver zu einem festen, dichten Teil gepresst werden. Der Prozess reduziert die Porosität und erhöht die Festigkeit des Endbauteils.

Die fortgeschrittene Variante: Vakuum-Heißpressen

Für viele fortschrittliche Anwendungen ist die Durchführung dieses Prozesses an der Luft keine Option. Hier wird das Vakuum-Heißpressen unerlässlich.

Warum ein Vakuum einführen?

Viele fortschrittliche Materialien, wie hochschmelzende Metalle oder bestimmte Keramiken, oxidieren oder werden kontaminiert, wenn sie in Anwesenheit von Luft erhitzt werden. Dies beeinträchtigt ihre strukturelle Integrität und Leistung.

Eine Vakuum-Heißpresse umschließt den gesamten Prozess in einer Kammer, in der die Atmosphäre entfernt wird. Diese Schutzumgebung ist entscheidend für die Erzielung hoher Reinheit und gewünschter Materialeigenschaften.

Schlüsselanwendung: Sintern

Vakuum-Heißpressen ist ideal zum Sintern. Dies ist ein Prozess, bei dem pulverförmige Materialien unter Verwendung von Wärme und Druck zu einer festen Masse verschmolzen werden, jedoch ohne sie vollständig zu schmelzen.

Diese Technik wird verwendet, um Industriekeramiken, Kohlenstoffverbundwerkstoffe und andere fortschrittliche Materialien mit außergewöhnlicher Härte, Hitzebeständigkeit und spezifischen elektrischen Eigenschaften herzustellen.

Herstellung von Hochleistungskomponenten

Das Ergebnis des Vakuum-Heißpressens ist die Fähigkeit, leichte, hochfeste Teile für anspruchsvolle Industrien zu produzieren.

Dazu gehören Komponenten für die Luft- und Raumfahrt, biokompatible Materialien für medizinische Implantate und Substrate für Hochleistungs-Elektronik.

Die Kompromisse verstehen

Die Wahl des richtigen Heißpressentyps hängt vollständig vom Material und dem gewünschten Ergebnis ab. Der primäre Kompromiss besteht zwischen Prozessvereinfachung und Materialreinheit.

Standard-Heißpresse: Für Volumen und Einfachheit

Eine Standard-Heißpresse ohne Vakuum ist ein Arbeitstier für Branchen wie die Holzverarbeitung und die grundlegende Elektronikfertigung.

Sie ist hocheffizient und kostengünstig für das Verkleben von Materialien, bei denen die atmosphärische Exposition während des Prozesses kein Problem darstellt. Ihr Fokus liegt auf Adhäsion und Formgebung, nicht auf der Verhinderung chemischer Reaktionen wie Oxidation.

Vakuum-Heißpresse: Für Reinheit und Leistung

Eine Vakuum-Heißpresse ist ein spezialisiertes, höherpreisiges Instrument, das für Forschung, Entwicklung und fortschrittliche Fertigung unerlässlich ist.

Sie wird gewählt, wenn die Materialreinheit nicht verhandelbar ist. Die Komplexität des Vakuumsystems ist ein direkter Kompromiss für die Fähigkeit, Materialien herzustellen, die sonst unmöglich wären, wie transparente Keramiken oder sauerstoffempfindliche Metalllegierungen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, eine Heißpresse zu verwenden und welchen Typ, wird von den endgültigen Eigenschaften bestimmt, die Ihr Material besitzen muss.

- Wenn Ihr Hauptaugenmerk auf dem Verkleben von Platten oder Laminaten liegt: Eine Standard-Heißpresse bietet die effizienteste und kostengünstigste Lösung für Anwendungen wie Sperrholz und dekorative Oberflächen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, hochleistungsfähiger Materialien liegt: Eine Vakuum-Heißpresse ist unerlässlich für Prozesse wie das Sintern fortschrittlicher Keramiken, Verbundwerkstoffe und hochschmelzender Metalle, bei denen Oxidation verhindert werden muss.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Eine Vakuum-Heißpresse bietet die Vielseitigkeit, mit einer Vielzahl empfindlicher Materialien zu experimentieren und neue Verbundstrukturen zu entwickeln.

Das Verständnis dieser Technologie ermöglicht es Ihnen, den präzisen Herstellungsprozess auszuwählen, der erforderlich ist, um Ihre Materialleistungsziele zu erreichen.

Zusammenfassungstabelle:

| Heißpressentyp | Hauptanwendung | Hauptvorteil | Gängige Anwendungen |

|---|---|---|---|

| Standard-Heißpresse | Laminieren & Formen | Kostengünstige, hochvolumige Produktion | Sperrholz, Leiterplatten, dekorative Laminate |

| Vakuum-Heißpresse | Sintern & Verdichten | Erzeugt hochreine, oxidationsfreie Materialien | Luft- und Raumfahrt-Verbundwerkstoffe, fortschrittliche Keramiken, medizinische Implantate |

Bereit für überragende Materialleistung?

Ob Ihr Ziel die Großserienlaminierung oder wegweisende Forschung und Entwicklung mit empfindlichen Materialien ist, die Expertise von KINTEK ist Ihre Lösung. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen.

Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Heißpresslösungen Ihre Forschung und Produktion unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion