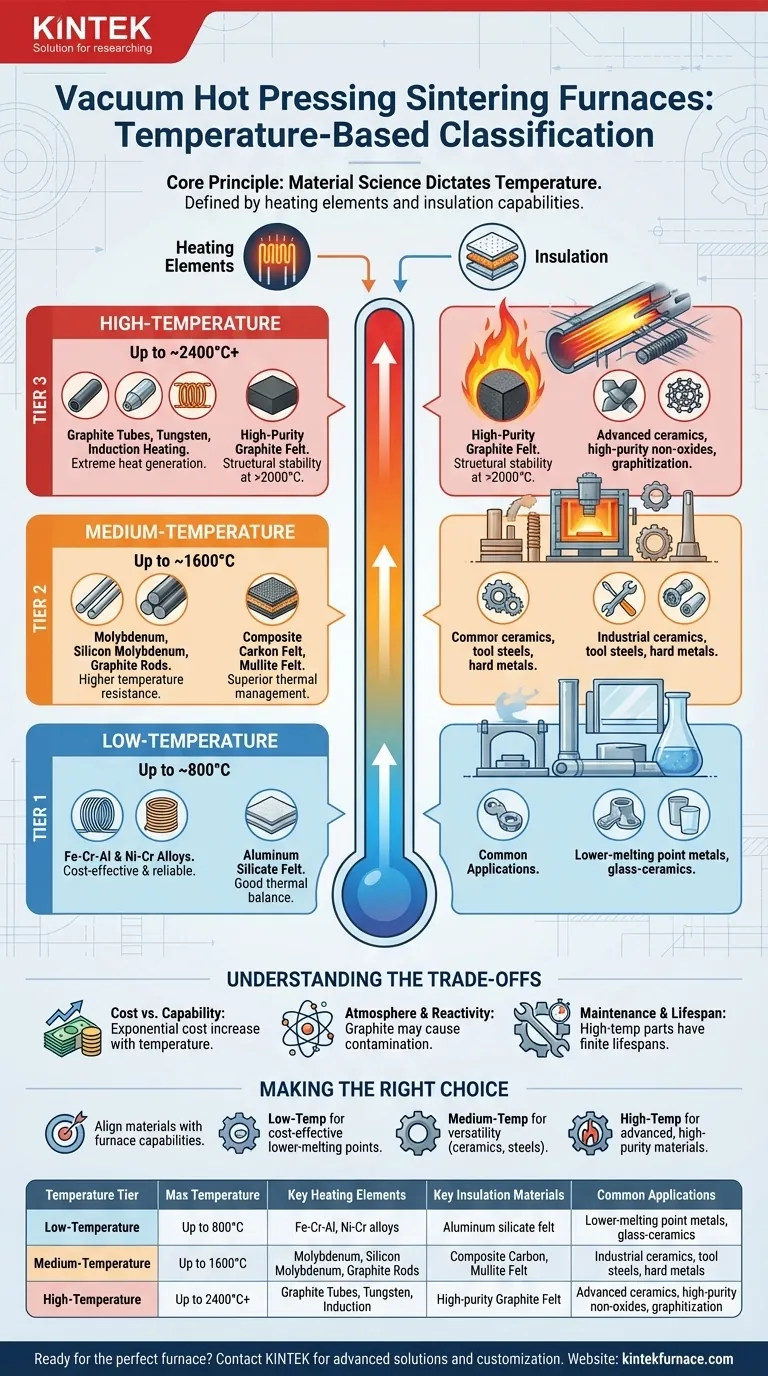

Im Grunde wird ein Vakuum-Heißpress-Sinterofen anhand seiner maximalen Betriebstemperatur in drei funktionale Stufen eingeteilt. Diese Kategorien werden allgemein als Nieder-Temperatur (bis 800°C), Mittel-Temperatur (bis 1600°C) und Hoch-Temperatur (bis 2400°C oder höher) definiert. Diese Klassifizierung ist nicht willkürlich; sie ist eine direkte Folge der Materialwissenschaft, die die kritischsten Komponenten des Ofens bestimmt.

Die Temperaturbewertung einer Vakuum-Heißpresse wird fundamental durch die Materialien ihrer Heizelemente und Isolation bestimmt. Wenn die Zieltemperatur steigt, werden die Materialien, die zur Erzeugung und Speicherung dieser Wärme erforderlich sind, zunehmend spezialisierter, komplexer und kostspieliger.

Das Kernprinzip: Materialwissenschaft bestimmt die Temperatur

Das Verständnis der Temperaturklassifizierung dieser Öfen besteht weniger darin, sich Zahlen zu merken, als vielmehr darin, die physikalischen Grenzen der zu ihrem Bau verwendeten Materialien zu verstehen. Ein Ofen kann nicht bei einer Temperatur betrieben werden, die seine eigenen Kernkomponenten zerstören würde.

Die zwei kritischen Komponenten

Das gesamte Design hängt von zwei Teilen ab: den Heizelementen, die die Wärmeenergie erzeugen, und der Isolation, die sie speichert. Die Materialwahl für diese beiden Komponenten bestimmt die maximale sichere Betriebstemperatur des Ofens.

Eine Aufschlüsselung der Temperaturstufen

Jede Temperaturstufe repräsentiert eine signifikante Verschiebung in der Materialtechnologie, die für einen stabilen und zuverlässigen Betrieb in einer Vakuumumgebung erforderlich ist.

Nieder-Temperaturöfen (bis ~800°C)

Diese Stufe ist für Prozesse mit Materialien mit niedrigeren Schmelz- oder Sinterpunkten konzipiert.

- Heizelemente: Die Arbeitspferde hier sind gängige Widerstandsheizlegierungen wie Eisen-Chrom-Aluminium (Fe-Cr-Al) oder Nickel-Chrom (Ni-Cr) Drähte. Diese sind kostengünstig und zuverlässig innerhalb ihres Temperaturbereichs.

- Isolation: Hochtemperatur-Aluminiumsilikatfilz ist typischerweise ausreichend, um die erzeugte Wärme einzuschließen, und bietet ein ausgezeichnetes Gleichgewicht zwischen thermischer Leistung und Kosten.

Mittel-Temperaturöfen (bis ~1600°C)

Dies ist der gängigste Bereich für das Sintern einer Vielzahl industrieller Keramiken und Metalle. Die Materialanforderungen steigen hier deutlich an.

- Heizelemente: Um 1600°C zu erreichen, müssen Öfen robustere Materialien wie metallisches Molybdän, Siliziummolybdänstäbe, Siliziumkarbidstäbe oder Graphitstäbe verwenden. Diese können viel höhere Temperaturen aushalten, bevor sie sich zersetzen.

- Isolation: Standard-Silikatfilze sind nicht mehr praktikabel. Stattdessen verlassen sich diese Öfen auf überlegene Isolatoren wie Verbundkohlefilz, Mullitfilz oder Graphitfilz, um die intensive Hitze zu bewältigen.

Hoch-Temperaturöfen (bis ~2400°C und darüber)

Diese Stufe ist für die Verarbeitung fortschrittlicher Materialien reserviert, bei denen extreme Temperaturen erforderlich sind. Die Ingenieur- und Materialwissenschaft sind hier am anspruchsvollsten.

- Heizmethoden: Traditionelle Widerstandsstäbe sind oft unzureichend. Diese Öfen verwenden Graphitrohre, reine Wolfram-Heizelemente oder kontaktlose Induktionsheizung. Die Induktionsheizung nutzt elektromagnetische Felder, um das leitfähige Material oder einen Graphit-Suszeptor direkt zu erhitzen, wodurch die Grenzen herkömmlicher Elemente umgangen werden.

- Isolation: Bei diesen Temperaturen ist hochgradiger Graphitfilz der Industriestandard. Es ist eines der wenigen Materialien, das bei Temperaturen über 2000°C im Vakuum strukturell stabil bleibt und eine effektive Isolation bietet.

Die Kompromisse verstehen

Die Wahl eines Ofens ist nicht einfach die Entscheidung für die höchste Temperatur. Jede Stufe bringt kritische Kompromisse mit sich, die Kosten, Wartung und Prozessignung beeinflussen.

Kosten vs. Leistungsfähigkeit

Die Beziehung zwischen Temperatur und Kosten ist exponentiell. Die exotischen Materialien, die für den Hochtemperaturbetrieb erforderlich sind – wie Wolfram und hochreiner Graphit – sind erheblich teurer als die Legierungen, die in Nieder-Temperaturöfen verwendet werden. Die Komplexität der Stromversorgungs- und Steuerungssysteme steigt ebenfalls dramatisch an.

Atmosphäre und Reaktivität

Das Material des Heizelements ist nicht inert. Im Vakuum kann es mit dem zu verarbeitenden Material (dem "Werkstück") interagieren. Graphitelemente sind beispielsweise hervorragend für kohlenstoffneutrale oder reduzierende Atmosphären geeignet, können jedoch bei hochsensiblen Materialien eine Kohlenstoffkontamination verursachen.

Wartung und Lebensdauer

Hochtemperaturkomponenten haben eine begrenzte Lebensdauer. Wolfram-Heizelemente können spröde werden, und Graphitkomponenten können im Laufe der Zeit degradieren, insbesondere wenn sie Spuren von Sauerstoff ausgesetzt sind. Die Kosten und Ausfallzeiten, die mit dem Austausch dieser Teile verbunden sind, sind eine wichtige betriebliche Überlegung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Ofenwahl muss von den spezifischen Anforderungen der Materialien bestimmt werden, die Sie verarbeiten möchten.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Metallen mit niedrigerem Schmelzpunkt oder bestimmten Glaskeramiken liegt: Ein Nieder-Temperaturofen (bis 800°C) bietet die kostengünstigste und zuverlässigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung der meisten industriellen Keramiken, Werkzeugstähle oder Hartmetalle liegt: Ein Mittel-Temperaturofen (bis 1600°C) bietet die notwendige Vielseitigkeit und Leistung für eine breite Palette von Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Keramiken, hochreiner Nichtoxide oder der Graphitierung liegt: Ein Hoch-Temperaturofen (2400°C+) ist unerlässlich, aber Sie müssen dessen höhere Anschaffungs- und Betriebskosten einkalkulieren.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Materialwissenschaft Ihres Prozesses mit der Materialwissenschaft der Ausrüstung selbst in Einklang zu bringen.

Zusammenfassungstabelle:

| Temperaturstufe | Maximale Temperatur | Wichtige Heizelemente | Wichtige Isolationsmaterialien | Häufige Anwendungen |

|---|---|---|---|---|

| Nieder-Temperatur | Bis 800°C | Fe-Cr-Al, Ni-Cr Legierungen | Aluminiumsilikatfilz | Metalle mit niedrigerem Schmelzpunkt, Glaskeramiken |

| Mittel-Temperatur | Bis 1600°C | Molybdän, Siliziummolybdänstäbe, Graphitstäbe | Verbundkohlefilz, Mullitfilz | Industriekeramiken, Werkzeugstähle, Hartmetalle |

| Hoch-Temperatur | Bis 2400°C+ | Graphitrohre, Wolfram-Heizelemente, Induktionsheizung | Hochreiner Graphitfilz | Fortschrittliche Keramiken, hochreine Nichtoxide, Graphitierung |

Bereit, den perfekten Vakuum-Heißpress-Sinterofen für Ihr Labor zu finden? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperaturofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialverarbeitungseffizienz und -ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit