Uniaxialer Druck fungiert als kritischer mechanischer Katalysator, der den Sinterprozess über das hinaus beschleunigt, was allein durch thermische Energie erreicht werden kann. In einem Vakuum-Heißpress-Ofen mit Kohlenstoffrohr zwingt dieser Druck keramische Partikel physikalisch zusammen, wodurch die für die Verdichtung erforderliche Temperatur effektiv gesenkt und die Entfernung mikroskopischer Hohlräume ermöglicht wird, die ansonsten die optische Transparenz zerstören würden.

Kernbotschaft Die Anwendung von uniaxialem Druck löst den grundlegenden Konflikt in der Keramikverarbeitung: Erzielung einer nahezu theoretischen Dichte ohne übermäßige Hitze. Durch mechanisch angetriebene Verdichtung können lichtstreuende Poren eliminiert und gleichzeitig eine feine Kornstruktur beibehalten werden – ein Gleichgewicht, das beim drucklosen Sintern allein praktisch nicht zu erreichen ist.

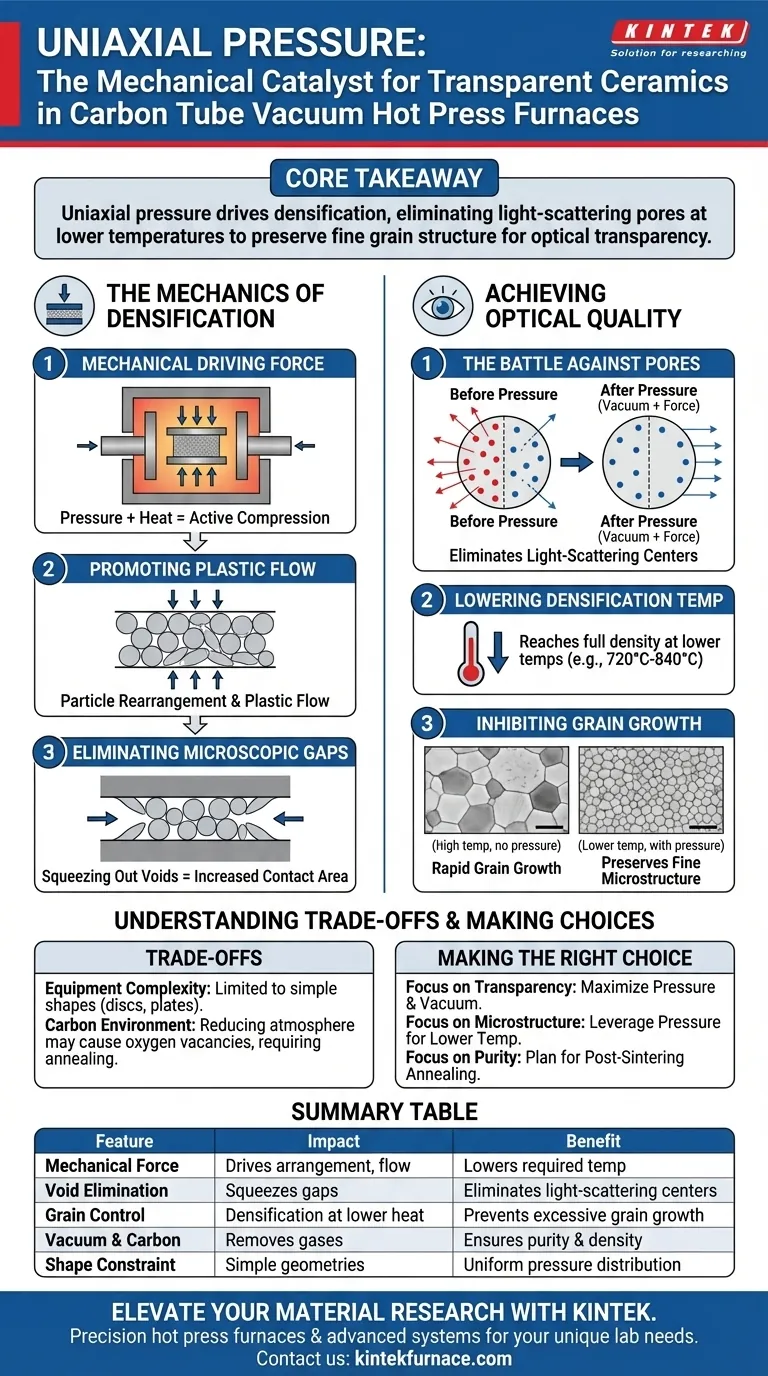

Die Mechanik der Verdichtung

Die mechanische treibende Kraft

Beim Standardsintern dient Hitze als primäre Energiequelle zum Verschmelzen von Partikeln. In einem Vakuum-Heißpress-Ofen liefert uniaxialer Druck eine zusätzliche mechanische treibende Kraft. Diese Kraft ergänzt die thermische Energie und komprimiert das Material aktiv, anstatt sich ausschließlich auf die atomare Diffusion zu verlassen.

Förderung von plastischem Fließen

Der angelegte Druck induziert plastisches Fließen und Partikelumlagerung im Keramikpulver. Das bedeutet, dass einzelne Partikel physikalisch verschoben und verformt werden, um enger zusammenzupassen, wodurch die Mikrostruktur effektiv ineinandergreift.

Eliminierung mikroskopischer Lücken

Durch die Erzwingung dieser mikroskopischen Verformung presst der Druck effektiv innere Hohlräume heraus. Dies erhöht signifikant die effektive Kontaktfläche und ermöglicht eine schnellere und vollständigere Bindung zwischen den Partikeln.

Erzielung optischer Qualität

Der Kampf gegen Poren

Damit eine Keramik transparent ist, muss sie praktisch frei von Porosität sein; selbst winzige Poren wirken als lichtstreuende Zentren und machen das Material opak. Die Kombination aus Hochvakuum (zur Entfernung von Zwischengasen) und mechanischem Druck (zum Schließen von Hohlräumen) ist die Kernmethode zur Eliminierung dieser Restporen.

Senkung der Verdichtungstemperatur

Die vielleicht wichtigste Rolle des Drucks besteht darin, die zur Erreichung der vollen Dichte erforderliche Temperatur zu senken. Da die mechanische Kraft einen Teil der Arbeit leistet, erzeugt die Keramik einen dichten „Grünkörper“ bei Temperaturen, die deutlich niedriger sind (z. B. 720 °C–840 °C für bestimmte Materialien) als beim drucklosen Sintern erforderlich sind.

Hemmung des Kornwachstums

Es besteht ein direkter Zusammenhang zwischen Temperatur und Korngröße: Höhere Temperaturen führen in der Regel zu schnellem, unkontrolliertem Kornwachstum. Durch das Sintern bei niedrigeren Temperaturen hemmt uniaxialer Druck übermäßiges Kornwachstum. Dies erhält die feine Mikrostruktur, die für überlegene mechanische Festigkeit und optische Klarheit erforderlich ist.

Verständnis der Kompromisse

Komplexität der Ausrüstung und Durchsatz

Obwohl effektiv, schränkt die Einführung von uniaxialem Druck die Geometrie der Teile ein, die Sie produzieren können. Im Gegensatz zum drucklosen Sintern, das komplexe Formen verarbeiten kann, ist das Heißpressen aufgrund der Einschränkungen der Form und der Richtung der Kraft im Allgemeinen auf einfache Formen wie Scheiben oder Platten beschränkt.

Die Kohlenstoffumgebung

Der Aspekt „Kohlenstoffrohr“ des Ofens führt eine reduzierende Atmosphäre ein. Während der Druck die Dichte erreicht, können das Vakuum und die Kohlenstoffumgebung Sauerstoff aus dem Gitter entziehen und Sauerstoffleerstellen oder Farbzentren erzeugen.

- Hinweis: Dies erfordert oft einen Nachbearbeitungsschritt (Glühen in Luftatmosphäre), um das Material wieder zu oxidieren und die volle Transparenz wiederherzustellen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Sinterprozesses zu maximieren, berücksichtigen Sie Ihre spezifischen Endpunkte:

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Priorisieren Sie hohe Druck- und Vakuumwerte, um alle Restporen und lichtstreuenden Zentren zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf mikroskopischer Kontrolle liegt: Nutzen Sie den Druck, um die maximalen Sintertemperaturen zu senken und sicherzustellen, dass die Körner klein und gleichmäßig bleiben.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Seien Sie bereit, Ihre Proben nach dem Sintern zu glühen, um Sauerstoffdefizite zu korrigieren, die durch die Vakuum-Kohlenstoff-Umgebung verursacht werden.

Uniaxialer Druck ist nicht nur ein Verdichtungswerkzeug; er ist der Hebel, der es Ihnen ermöglicht, Dichte von Temperatur zu entkoppeln und Ihnen eine präzise Kontrolle über die optischen Eigenschaften Ihrer fertigen Keramik zu ermöglichen.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf transparente Keramiken | Nutzen |

|---|---|---|

| Mechanische Kraft | Treibt Partikelumlagerung und plastisches Fließen an | Senkt die erforderliche Sintertemperatur |

| Hohlraumentfernung | Presst mikroskopische innere Lücken heraus | Eliminiert lichtstreuende Zentren |

| Kornkontrolle | Ermöglicht Verdichtung bei geringerer Hitze | Verhindert übermäßiges Kornwachstum |

| Vakuum & Kohlenstoff | Entfernt Zwischengase/reduziert Atmosphäre | Gewährleistet Materialreinheit und Dichte |

| Formbeschränkung | Beschränkt auf Scheiben/Platten/einfache Geometrien | Gleichmäßige Druckverteilung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision bei Druck und Temperatur ist der Schlüssel zur Beherrschung der optischen Transparenz. Gestützt auf erstklassige F&E und Fertigung auf Weltklasseniveau bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich fortschrittlicher Heißpress-Öfen, die vollständig an Ihre einzigartigen Laboranforderungen angepasst werden können.

Ob Sie eine nahezu theoretische Dichte oder eine präzise mikroskopische Kontrolle anstreben, unser Ingenieurteam bietet die spezialisierten Werkzeuge, die Ihnen zum Erfolg verhelfen. Kontaktieren Sie uns noch heute, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten

- Warum ist ein Hochvakuum für das Heißpresssintern von ZnS unerlässlich? Maximale Infrarotdurchlässigkeit erzielen

- Wie erleichtert eine Vakuum-Heißpresse die Al-Ti-Zr-Synthese? Erreichen einer nahezu theoretischen Materialdichte

- Was ist die Notwendigkeit der Niedertemperatur-Entgasung beim Vakuum-Warmpressen? Gewährleistung einer überlegenen Diamantwerkzeugqualität

- Welche Funktion erfüllt eine Spark Plasma Sintering (SPS)-Anlage beim Recycling von Aluminiumlegierungsschrott? Hochwertige Rückgewinnung

- Wie wirkt sich die Hochvakuumumgebung auf die Ti-Al-Bindung aus? Ermöglichen Sie hochfeste metallurgische Bindungen

- Was sind die wichtigsten Schritte beim Vakuum-Heißpressen? Herstellung hochdichter Werkstoffe für anspruchsvolle Anwendungen

- Wie schützt die Vakuumumgebung in einem Vakuum-Heißpresssinterofen chromhaltige Keramiken? Finden Sie es heraus.