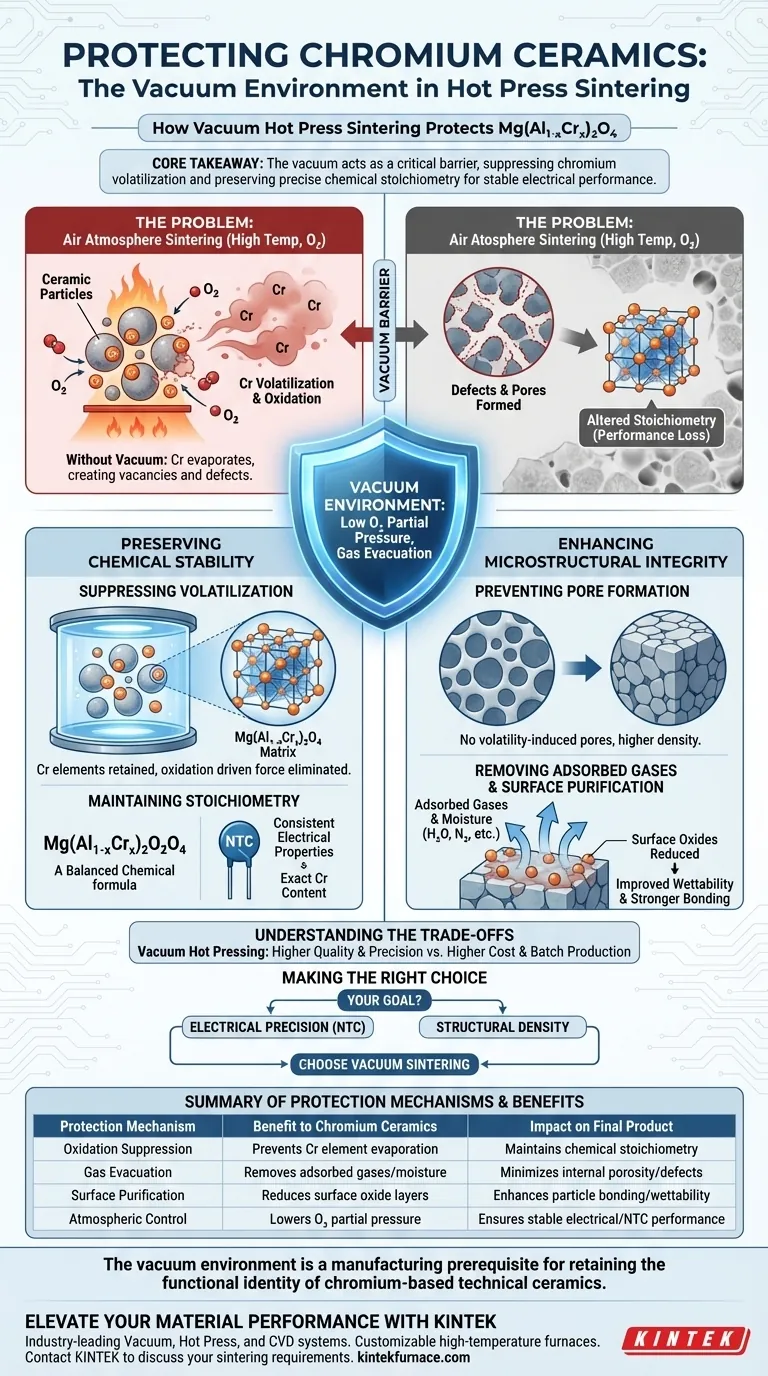

Die Vakuumumgebung wirkt als kritische Barriere gegen chemische Degradation für chromhaltige Keramiken. Insbesondere bei Materialien wie $Mg(Al_{1-x}Cr_x)_2O_4$ unterdrückt das Vakuum die Oxidation und anschließende Verdampfung von Chromelementen, die beim Sintern an Luft bei hohen Temperaturen unvermeidlich auftreten.

Kernbotschaft: Das Sintern chrombasierter Keramiken an Luft führt zur Verdampfung des aktiven Chroms, verändert die chemische Zusammensetzung des Materials und erzeugt Defekte. Die Vakuumumgebung bewahrt das präzise stöchiometrische Verhältnis, das für eine stabile elektrische Leistung und eine hohe physikalische Dichte notwendig ist.

Erhaltung der chemischen Stabilität

Die größte Herausforderung beim Sintern chromhaltiger Keramiken ist der hohe Dampfdruck und die Reaktivität des Elements mit Sauerstoff.

Unterdrückung der Verdampfung

Bei Einwirkung hoher Temperaturen in einer Luftatmosphäre neigen Chromelemente zur Oxidation. Diese Reaktion führt oft zur Verdampfung, bei der das Chrom effektiv aus der Materialmatrix verdampft.

Die Vakuumumgebung senkt den Sauerstoffpartialdruck drastisch. Dies beseitigt die treibende Kraft für die Oxidation und hält das Chrom in der festen Struktur gebunden, anstatt es an die Atmosphäre zu verlieren.

Aufrechterhaltung der Stöchiometrie

Bei komplexen Keramiken wie $Mg(Al_{1-x}Cr_x)_2O_4$ bestimmt das präzise Verhältnis der Elemente (Stöchiometrie) die Leistung. Der Verlust von Chrom verändert den Wert von x in der chemischen Formel.

Diese Verschiebung ist nicht nur kosmetisch; sie verändert die elektrischen Eigenschaften des Materials grundlegend. Durch die Verhinderung dieses Verlusts stellt das Vakuum sicher, dass das Endprodukt als NTC (Negative Temperature Coefficient) Thermistor korrekt funktioniert.

Verbesserung der mikrostukturellen Integrität

Über den chemischen Schutz hinaus spielt die Vakuumumgebung eine mechanische Rolle bei der Schaffung eines robusten Keramikkörpers.

Verhinderung von Poren-Bildung

Wenn Chrom in einer Luftatmosphäre verdampft, hinterlässt es Leerstellen im Kristallgitter. Diese Leerstellen vereinigen sich zu Poren, was zu einem Material mit geringerer Dichte und geringerer Festigkeit führt.

Durch die Beibehaltung des Chroms verhindert die Vakuumumgebung die Entstehung dieser durch Verdampfung verursachten Poren.

Evakuierung von adsorbierten Gasen

Rohe Keramikpulver halten von Natur aus adsorbierte Gase und Feuchtigkeit fest. Während des Erhitzungsprozesses dehnen sich diese Gase aus und können eingeschlossen werden, wodurch geschlossene Poren entstehen, die das Material schwächen.

Die Vakuumumgebung evakuiert diese Gase aktiv, bevor das Material verdichtet wird. Dies ermöglicht einen saubereren Sinterprozess und eine höhere Enddichte.

Oberflächenreinigung

Das Vakuum hilft bei der Entfernung flüchtiger Verunreinigungen und der Reduzierung von Oberflächenoxidschichten auf den Pulverpartikeln.

Saubere Partikeloberflächen haben eine höhere Oberflächenenergie. Dies verbessert die Benetzbarkeit, wodurch sich die Partikel während des Diffusionsprozesses stärker verbinden, was die Festigkeit des Materials weiter verbessert.

Abwägung der Vor- und Nachteile

Obwohl Vakuum-Heißpressen eine überlegene Qualität bietet, bringt es spezifische Einschränkungen mit sich, die berücksichtigt werden müssen.

Komplexität und Kosten der Ausrüstung

Vakuum-Heißpresssysteme sind deutlich komplexer als herkömmliche Luftöfen. Sie erfordern hochentwickelte Pumpen, Dichtungen und Druckregelungen, was zu höheren Kapital- und Wartungskosten führt.

Produktionsdurchsatz

Dieser Prozess ist typischerweise ein Batch-Betrieb. Im Gegensatz zum kontinuierlichen Luftsintern schränkt das Vakuum-Heißpressen das produzierte Volumen pro Stunde ein, was es für kostengünstige Massenmarktartikel, bei denen keine extreme Präzision erforderlich ist, weniger geeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieser Prozess mit Ihren spezifischen Fertigungsanforderungen übereinstimmt, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf elektrischer Präzision liegt: Sie müssen Vakuumsintern verwenden, um den genauen Chromgehalt beizubehalten, der für eine konsistente Thermistorleistung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Das Vakuum ist unerlässlich für die Entfernung adsorbierter Gase und die Verhinderung von Poren-Bildung, um eine hohe mechanische Festigkeit zu gewährleisten.

Die Vakuumumgebung ist nicht nur eine Schutzmaßnahme; sie ist eine Fertigungsvoraussetzung, um die funktionale Identität von technischen Keramiken auf Chrombasis zu erhalten.

Zusammenfassungstabelle:

| Schutzmechanismus | Vorteil für Chromkeramiken | Auswirkung auf das Endprodukt |

|---|---|---|

| Unterdrückung der Oxidation | Verhindert Verdampfung/Verflüchtigung von Cr-Elementen | Behält die präzise chemische Stöchiometrie bei |

| Gas-Evakuierung | Entfernt adsorbierte Gase und Feuchtigkeit | Minimiert innere Porosität und Defekte |

| Oberflächenreinigung | Reduziert Oberflächenoxidschichten auf dem Pulver | Verbessert Partikelbindung und Benetzbarkeit |

| Atmosphärenkontrolle | Senkt den Sauerstoffpartialdruck | Gewährleistet stabile elektrische/NTC-Leistung |

Verbessern Sie Ihre Materialleistung mit KINTEK

Die Aufrechterhaltung der präzisen Stöchiometrie von Chromkeramiken erfordert eine atmosphärische Kontrolle auf Expertenniveau. KINTEK bietet branchenführende Vakuum-, Heißpress- und CVD-Systeme, die entwickelt wurden, um Verdampfung zu eliminieren und die strukturelle Dichte zu maximieren.

Unterstützt durch Experten-F&E und spezialisierte Fertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen. Gehen Sie keine Kompromisse bei der elektrischen Präzision oder der mechanischen Festigkeit ein.

Kontaktieren Sie KINTEK noch heute, um Ihre Sinteranforderungen zu besprechen und zu erfahren, wie unsere fortschrittlichen thermischen Lösungen Ihre technische Keramikproduktion optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum wird Vakuum-Heißpresssintern gegenüber drucklosem Sintern empfohlen? Erreichen Sie die Spitzendichte für IZO-Keramiktargets

- Wie beeinflusst die Präzision der Temperaturregelung die Qualität von CsPbBr3-CaF2-Keramiken? Beherrschen Sie den Kaltsinterprozess

- Welche kritischen Umgebungsbedingungen bietet eine Vakuum-Heißpresse? Optimierung von Kupfer-MoS2-Mo-Verbundwerkstoffen

- Welche Rolle spielt eine Laborhydraulikpresse bei der Formgebung von BCZT-Pulver? Präzise 10-mm-Grünlinge erzielen

- In welchen Branchen wird die Vakuumpresse häufig eingesetzt? Essentiell für Luft- und Raumfahrt, Medizin und Elektronik

- Wie verdichtet ein Vakuum-Heißpressen-Sinterofen SiC-Keramiken? Erreichen Sie nahezu theoretische Dichte mit KINTEK

- Wie haben Vakuum-Heißpressöfen die Materialverarbeitung revolutioniert? Erzielen Sie überlegene Dichte und Reinheit

- Wie trägt die Vakuum-Presse zur Verbesserung der Materialeigenschaften bei? Erzielen Sie dichtere, reinere Materialien für überragende Leistung