Im Kern ist das Vakuum-Heißpressen (VHP) eine Materialverarbeitungstechnik, die drei Elemente – intensive Hitze, hohen Druck und eine Vakuumumgebung – kombiniert, um Pulver zu einer hochdichten, festen Form zu konsolidieren. Dieser Prozess ist unerlässlich für die Herstellung fortschrittlicher Metall-, Keramik- und Verbundwerkstoffe, die aufgrund ihrer hohen Schmelzpunkte oder ihrer Empfindlichkeit gegenüber Luft nicht effektiv mit herkömmlichen Schmelz- oder Sinterverfahren hergestellt werden können.

Der zentrale Zweck des Vakuum-Heißpressens besteht nicht nur darin, ein Material zu formen, sondern eine nahezu perfekte Dichte und Reinheit zu erreichen. Es löst die kritische Herausforderung, Porosität zu eliminieren und Oxidation in Materialien zu verhindern, die sonst schwer oder unmöglich zu verdichten sind.

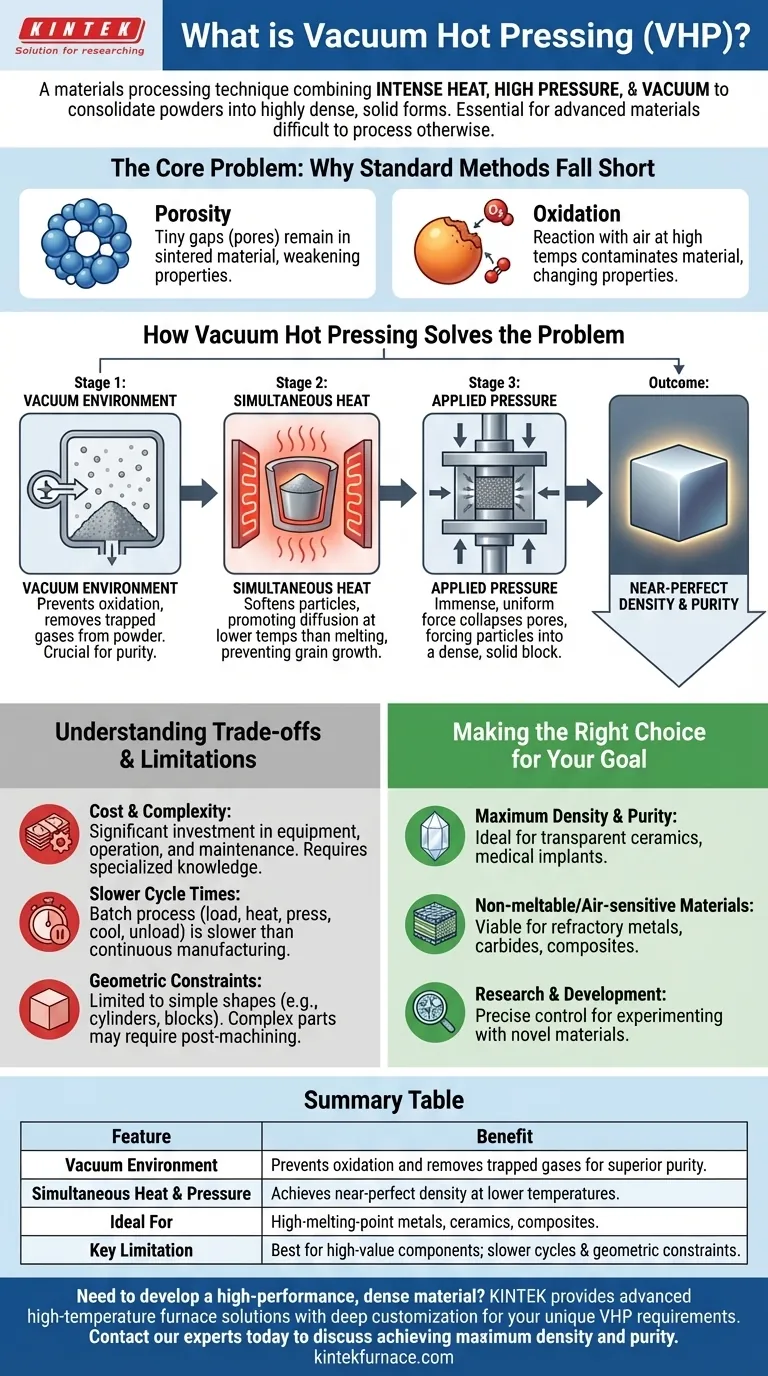

Das Kernproblem: Warum Standardmethoden versagen

Viele fortschrittliche Materialien haben extrem hohe Schmelzpunkte oder reagieren bei hohen Temperaturen aggressiv mit Sauerstoff. Traditionelle Methoden wie Gießen (Schmelzen) oder atmosphärisches Sintern (Erhitzen ohne Druck) versagen bei diesen Materialien oft.

Die Herausforderung der Porosität

Wenn Sie ein Pulver erhitzen, um es zu verschmelzen (Sintern), können winzige Lücken oder Poren im Endmaterial eingeschlossen bleiben. Diese Poren sind Schwachstellen, die die mechanische Festigkeit und andere kritische Eigenschaften beeinträchtigen.

Die Herausforderung der Oxidation

Das Erhitzen reaktiver Materialien in Anwesenheit von Luft führt zu Oxidation, die das Material kontaminiert und seine Eigenschaften grundlegend verändert. Dies ist für hochreine Anwendungen in der Luft- und Raumfahrt, Elektronik oder Medizin ein No-Go.

Wie das Vakuum-Heißpressen das Problem löst

VHP überwindet diese Herausforderungen systematisch durch präzise Steuerung der Fertigungsumgebung. Der Prozess kann in drei gleichzeitige Aktionen unterteilt werden: Erhitzen, Druckbeaufschlagung und Aufrechterhaltung eines Vakuums.

Die Rolle des Hochvakuums

Der Prozess beginnt damit, dass das Rohmaterial (normalerweise ein Pulver) in eine Graphitform gelegt und in eine versiegelte Kammer gebracht wird. Anschließend wird die Luft evakuiert.

Diese Vakuumumgebung ist aus zwei Gründen entscheidend. Erstens verhindert sie Oxidation und andere chemische Reaktionen durch Entfernen der Luft. Zweitens hilft sie, eingeschlossene Gase zu entfernen, die beim Erhitzen aus dem Pulver freigesetzt werden, und verhindert so die Bildung neuer Poren.

Die Rolle der gleichzeitigen Hitze

Ein Heizsystem, oft unter Verwendung von Widerstands- oder Induktionsmethoden, erhöht die Temperatur des Materials. Dies erweicht die Pulverpartikel, macht sie biegsamer und fördert die atomare Diffusion zwischen ihnen.

Entscheidend ist, dass, da auch Druck ausgeübt wird, die erforderliche Temperatur oft niedriger ist als der Schmelzpunkt des Materials oder die für konventionelles Sintern benötigte Temperatur. Dies hilft, unerwünschtes Kornwachstum zu verhindern, was für die Aufrechterhaltung der Festigkeit von Nanomaterialien entscheidend ist.

Die Rolle des angewandten Drucks

Während das Material heiß und unter Vakuum ist, übt eine hydraulische oder mechanische Presse immensen, gleichmäßigen Druck aus. Diese Kraft drückt die erweichten Partikel physisch zusammen, kollabiert die Poren und zwingt das Material in einen dichten, festen Block.

Die Kombination aus Hitze und Druck beschleunigt den Verdichtungsprozess weit über das hinaus, was allein durch Hitze erreicht werden könnte.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das Vakuum-Heißpressen keine Universallösung. Seine Präzision bringt klare Kompromisse mit sich, die es für spezifische, hochwertige Anwendungen geeignet machen.

Kosten und Komplexität

VHP-Anlagen sind teuer in der Anschaffung, im Betrieb und in der Wartung. Die Systeme erfordern spezielles Wissen für den Betrieb und die Programmierung, was eine erhebliche Investition im Vergleich zu Standardöfen darstellt.

Längere Zykluszeiten

VHP ist ein Batch-Prozess, kein kontinuierlicher. Jeder Zyklus umfasst das Laden, Evakuieren der Kammer, Erhitzen, Pressen, Abkühlen und Entladen. Dies macht ihn von Natur aus langsamer und weniger geeignet für die Massenproduktion mit geringen Kosten.

Geometrische Einschränkungen

Die Form des Endteils wird durch die Geometrie der Form (typischerweise einfache Formen wie Zylinder oder Blöcke) eingeschränkt. Eine komplexe, endkonturnahe Fertigung ist oft nicht realisierbar, und eine Nachbearbeitung kann erforderlich sein.

Die richtige Wahl für Ihr Ziel treffen

VHP ist ein Spezialwerkzeug für spezifische Herausforderungen. Sein Einsatz wird durch die Materialeigenschaften und das gewünschte Ergebnis für das Endbauteil bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Reinheit liegt: VHP ist der Goldstandard für die Herstellung von Komponenten wie transparenten Keramiken oder medizinischen Implantaten, bei denen Nullporosität und keine Kontamination erforderlich sind.

- Wenn Sie nicht schmelzbare oder luftempfindliche Materialien verarbeiten: VHP ist eine der wenigen praktikablen Methoden zur Konsolidierung von Materialien wie hochschmelzenden Metallen, bestimmten Karbiden oder fortschrittlichen Keramikverbundwerkstoffen.

- Wenn Sie Forschung und Entwicklung betreiben: Die präzise Steuerung, die VHP bietet, macht es zu einem unschätzbaren Werkzeug für das Experimentieren mit neuartigen Materialien, einschließlich Metallpulvern, Verbundwerkstoffen und nanostrukturierten Materialien.

Letztendlich bedeutet die Wahl des Vakuum-Heißpressens, die Qualität und Leistung des Endmaterials über alle anderen Fertigungsaspekte zu stellen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Vakuumumgebung | Verhindert Oxidation und entfernt eingeschlossene Gase für überlegene Reinheit. |

| Gleichzeitige Hitze & Druck | Erreicht nahezu perfekte Dichte bei niedrigeren Temperaturen als herkömmliches Sintern. |

| Ideal für | Hochschmelzende Metalle, Keramiken, Verbundwerkstoffe und empfindliche Materialien. |

| Hauptbeschränkung | Am besten für hochwertige Komponenten; langsamere Zykluszeiten und geometrische Einschränkungen im Vergleich zur Massenproduktion. |

Müssen Sie ein hochleistungsfähiges, dichtes Material entwickeln?

KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Vakuum- und Atmosphäreöfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen wie das Vakuum-Heißpressen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, maximale Dichte und Reinheit für Ihr fortschrittliches Materialprojekt zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen