Die Aufrechterhaltung einer Hochvakuumumgebung während des Heißpressens von Aluminium-basierten Verbundwerkstoffen ist keine bloße Vorsichtsmaßnahme; sie ist eine grundlegende Voraussetzung für die Erzielung struktureller Integrität.

Da Aluminium und seine Legierungselemente (wie Titan oder Magnesium) hochreaktiv sind, ist ein Vakuum von etwa 1 x 10^-2 Pa erforderlich, um die sofortige Bildung von Oxidationsschichten zu verhindern, die die Bindung behindern. Darüber hinaus entfernt das Vakuum aktiv eingeschlossene Gase zwischen den Verbundschichten und sorgt dafür, dass das Material eine hohe Dichte und gleichmäßige Festigkeit erreicht.

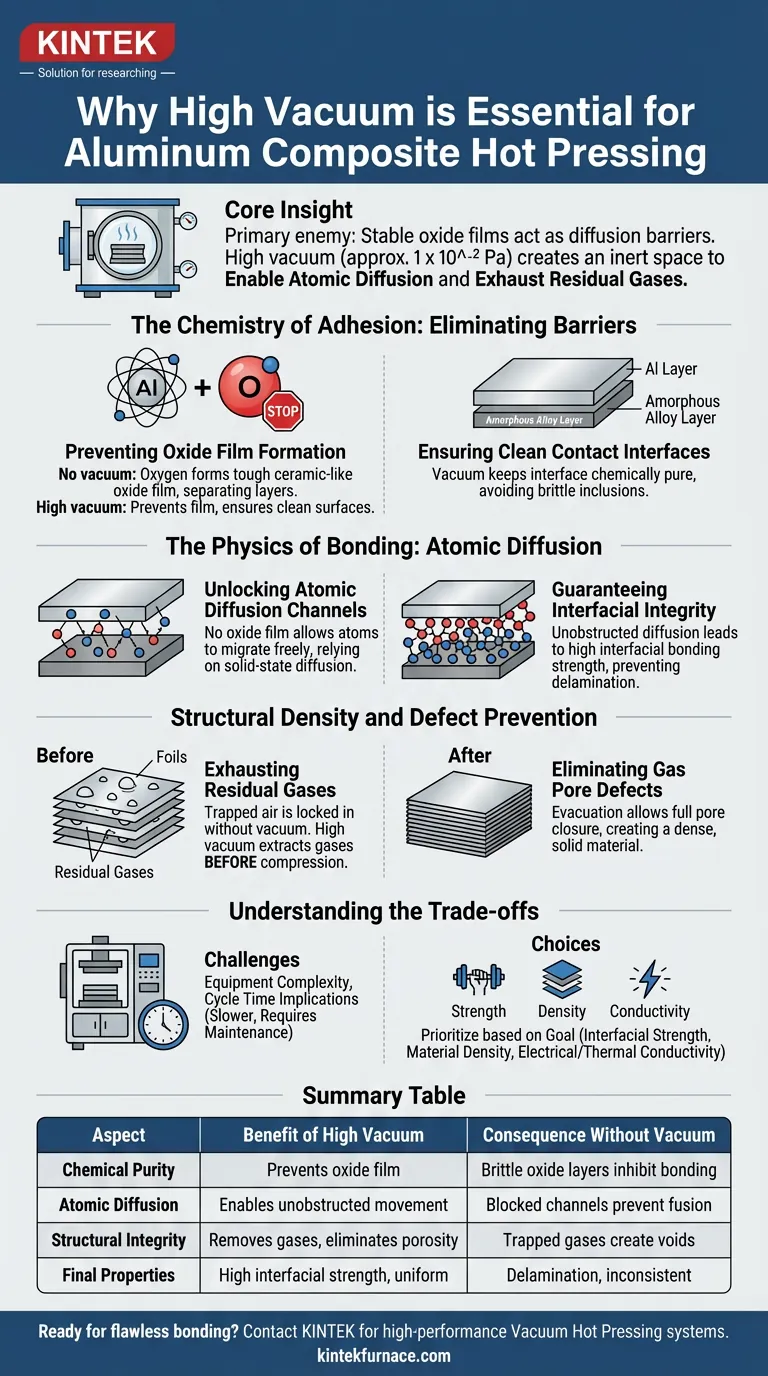

Kern Erkenntnis

Der Hauptfeind des Aluminium-Heißpressens ist die Bildung stabiler Oxidfilme, die als Diffusionsbarriere wirken. Eine Hochvakuumumgebung erfüllt einen doppelten Zweck: Sie schafft einen chemisch inerten Raum, um die atomare Diffusion über die Grenzflächen der Schichten zu ermöglichen, und liefert den Druckunterschied, der zum Abführen von Restgasen erforderlich ist, um Porositätsfehler zu verhindern.

Die Chemie der Haftung: Beseitigung von Barrieren

Verhinderung der Oxidfilm-Bildung

Aluminium ist bekannt für seine schnelle Oxidation. Bei den erhöhten Temperaturen, die für das Heißpressen erforderlich sind, nimmt diese Reaktivität erheblich zu.

Ohne ein Hochvakuum (speziell etwa 1 x 10^-2 Pa) reagiert Sauerstoff mit den Aluminiumfolienoberflächen und bildet einen zähen, keramikartigen Oxidfilm. Dieser Film trennt die Schichten physisch und macht die Bindung unabhängig vom aufgebrachten Druck unmöglich.

Gewährleistung sauberer Kontaktflächen

Damit ein Verbundwerkstoff als ein einziges Material fungieren kann, muss die Grenzfläche zwischen den Schichten chemisch rein sein.

Die Vakuumumgebung sorgt dafür, dass die Kontaktfläche zwischen amorphen Legierungsschichten und Aluminiumschichten sauber bleibt. Durch die Vermeidung der Bildung spröder Oxid-Einschlüsse bewahrt der Prozess die intrinsische Festigkeit der Rohmaterialien.

Die Physik der Bindung: Atomare Diffusion

Freischalten von atomaren Diffusionskanälen

Die Bindung in Verbundwerkstoffen beruht auf Festkörperdiffusion – der Bewegung von Atomen von einer Schicht in das Kristallgitter der angrenzenden Schicht.

Oxidfilme blockieren diese "elementaren Diffusionskanäle". Durch die Aufrechterhaltung eines Hochvakuums entfernen Sie diese Blockade und ermöglichen es den Atomen, sich frei über die Grenze zu bewegen.

Gewährleistung der Grenzflächenintegrität

Die endgültige Festigkeit des Verbundwerkstoffs wird durch die Qualität der Bindung zwischen den Schichten bestimmt.

Wenn die atomare Diffusion ungehindert erfolgt, verschmelzen die Schichten auf molekularer Ebene. Dies führt zu einer hohen Grenzflächenbindungsfestigkeit und verhindert Delamination unter Belastung.

Strukturelle Dichte und Fehlerverhütung

Abführen von Restgasen

Beim Stapeln mehrerer Folienlagen werden zwangsläufig Lufttaschen und andere Gase zwischen den Lagen eingeschlossen.

Wenn der Stapel ohne Vakuum komprimiert wird, werden diese Gase eingeschlossen. Eine Hochvakuumumgebung extrahiert diese Restgase, bevor das Material vollständig komprimiert wird.

Beseitigung von Gasporositätsfehlern

Eingeschlossene Gase führen zu Porosität (Hohlräumen) im fertigen Verbundwerkstoff.

Durch die Evakuierung dieser Gase ermöglicht das Vakuum während der Pressphase eine vollständige Porenversiegelung. Dies stellt sicher, dass das Endmaterial dicht, solide und frei von inneren Gasporositätsfehlern ist, die als Spannungskonzentratoren wirken würden.

Verständnis der Kompromisse

Obwohl ein Hochvakuum für die Qualität unerlässlich ist, bringt es spezifische betriebliche Herausforderungen mit sich, die bewältigt werden müssen.

Komplexität und Wartung der Ausrüstung

Das Erreichen und Aufrechterhalten von 1 x 10^-2 Pa erfordert hochentwickelte Dichtungs- und Pumpensysteme. Lecks, egal wie mikroskopisch, können die gesamte Charge beeinträchtigen, indem sie bei kritischen Temperaturen Sauerstoff einführen.

Auswirkungen auf die Zykluszeit

Das Erzeugen einer Hochvakuumumgebung verlängert die Produktionszeit. Die Bediener müssen die zum Evakuieren der Kammer benötigte Zeit mit den Produktionsdurchsatzzielen in Einklang bringen, obwohl überstürztes Vorgehen bei diesem Schritt unweigerlich zu Oxidation und schlechter Bindung führt.

Die richtige Wahl für Ihr Ziel treffen

Der Grad der Vakuumkontrolle, den Sie ausüben, sollte mit den spezifischen mechanischen Eigenschaften übereinstimmen, die Sie in Ihrem Aluminiumverbundwerkstoff maximieren möchten.

- Wenn Ihr Hauptaugenmerk auf Grenzflächenfestigkeit liegt: Priorisieren Sie die Tiefe des Vakuums (erreichen Sie 1 x 10^-2 Pa oder besser), um sicherzustellen, dass keine Oxidation die atomare Diffusion beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf Materialdichte liegt: Priorisieren Sie den Zeitpunkt der Vakuumapplikation und stellen Sie sicher, dass die Gase vollständig abgeführt werden, bevor der maximale hydraulische Druck auf den Stapel ausgeübt wird.

- Wenn Ihr Hauptaugenmerk auf elektrischer/thermischer Leitfähigkeit liegt: Stellen Sie sicher, dass das Vakuumsystem frei von Verunreinigungen ist, um die Reinheit der Grenzfläche zu erhalten, da Oxide als Isolatoren wirken.

Die Vakuumumgebung ist das unsichtbare Werkzeug, das einen Stapel loser Folien in einen einheitlichen Hochleistungsverbundwerkstoff verwandelt.

Zusammenfassungstabelle:

| Aspekt | Vorteil von Hochvakuum | Folge ohne Vakuum |

|---|---|---|

| Chemische Reinheit | Verhindert die Bildung von Oxidfilmen auf Aluminiumoberflächen. | Spröde Oxidschichten behindern die Bindung und führen zu schwachen Grenzflächen. |

| Atomare Diffusion | Ermöglicht ungehinderte atomare Bewegung über die Grenzflächen der Schichten. | Blockierte Diffusionskanäle verhindern molekulare Verschmelzung. |

| Strukturelle Integrität | Entfernt eingeschlossene Gase, um Porosität zu beseitigen und hohe Dichte zu gewährleisten. | Eingeschlossene Gase erzeugen Hohlräume, die als Spannungskonzentratoren wirken und die Festigkeit verringern. |

| Endeigenschaften | Erzielt hohe Grenzflächenfestigkeit und gleichmäßige Materialeigenschaften. | Führt zu Delamination und inkonsistenter Leistung unter Belastung. |

Bereit, makellose Bindungen in Ihren Aluminiumverbundwerkstoffen zu erzielen?

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-Heißpresssysteme, die entwickelt wurden, um die präzise, Hochvakuumumgebung zu schaffen und aufrechtzuerhalten, die für Ihren Erfolg unerlässlich ist. Unsere Systeme sind anpassbar, um Ihre einzigartigen Material- und Produktionsanforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu erfahren, wie KINTEK Ihnen helfen kann, überlegene Materialleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile des Vakuumumgebungssystems in einem Vakuum-Warmpress-Ofen? Ermöglichen Sie Sintern mit hoher Dichte

- Warum wird Spark Plasma Sintering (SPS) für Ba0.95La0.05FeO3-δ-Keramiken bevorzugt? Schnelle Erzielung hoher Dichte

- Wie trägt das Vakuumformen zur Kosteneffizienz in der Metallverarbeitung bei? Reduzierung von Abfall und Arbeitskosten

- Welche Formkonfigurationen sind für das Sintern nichtleitender Pulver in FAST erforderlich? Leitfaden zur Expertenkonfiguration

- Was ist der wesentliche Vorteil der Verwendung eines Vakuum-Heißpress-Ofens im Vergleich zum drucklosen Sintern zur Herstellung von hochdichten h-BN-Keramiken? Erreichen nahezu theoretischer Dichte mit mechanischer Kraft

- Welche Rolle spielen Opferhülsen im Spark Plasma Sintering (SPS)-Prozess? Beherrschen Sie das Design komplexer Geometrien

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens für die Herstellung von SiCw/2024-Aluminiummatrix-Verbundwerkstoffen? Hochleistungs-Luft- und Raumfahrtmaterialien erzielen

- Welche Rolle spielt die Beschichtung aus hexagonalem Bornitrid (h-BN) in SPS-Formen? Schützen Sie Ihre Werkzeuge und Reinheit